ЗОНА ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ ПРИ СВАРКЕ ВСТЫК. УСАДОЧНАЯ СИЛА

22 апреля, 2016

22 апреля, 2016  Oleg Maloletnikov

Oleg Maloletnikov На величину зоны пластических деформаций оказывают влияние режим сварки, свойства металла и жесткость свариваемого элемента. Влияние свойств металла проявляется главным образом через предел текучести металла, модуль упругости и коэффициент линейного расширения. Чем выше предел текучести металла, тем Уже зона пластических деформаций. Чем выше модуль упругости и коэффициент линейного расширения металла, тем шире зона пластических деформаций.

Основными параметрами режима сварки являются эффективная удельная мощность и скорость сварки vc. При сварке

широких пластин с возрастанием удельной мощности увеличивается ширина зоны пластических деформаций. Изменение скорости сварки при постоянном и незначительном влиянии теплоотдачи приводит к пропорциональному изменению размеров изотерм без искажения их формы. С увеличением скорости сварки

при постоянном —■ ширина зоны пластических деформаций уменьшается.

Жесткость свариваемого элемента конструкции также может заметно влиять на ширину зоны пластических деформаций. До-

|

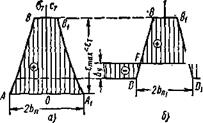

Рис. 33. Эпюры временных и остаточных деформаций в зоне сварного соединения: а — широкая (жесткая) пластина; б, в — узкая пластина |

пустим, что на рис. 33, а линией ACCtAi показана эпюра пластических деформаций ех, возникающих в процессе нагрева при сварке бесконечно большой пластины и вычисленных в предположении мгновенной заварки шва. Сплошной линией АВВ1А1 показана эпюра остаточных упругих деформаций, а линией ВСС^ показана эпюра пластических деформаций, возникающих на стадии охлаждения. Ширина зоны пластических деформаций 2Ьп равна отрезку AAV

Рассмотрим, как будет изменяться зона пластических деформаций при сварке пластин конечной ширины, обладающих определенной жесткостью. Расширение металла от нагрева вызовет при прохождении источника тепла некоторое удлинение пластины на величину Ан (рис. 33, б). Это, в свою очередь, повлечет за собой уменьшение ширины зоны пластических деформаций, которая будет выражаться отрезком DDl = 2ЬПі (см. рис. 33, б). При остывании возникнут в основном металле сжимающие напряжения и произойдет укорочение пластины на величину Аи (рис. 33, в). 54

Эпюра остаточных упругих деформаций показана на рис. 33, в. Б данном примере ширина зоны растягивающих напряжений 2ЬР меньше ширины зоны пластических деформаций 2ЬПі, которая, в свою очередь, меньше ширины зоны пластических деформаций 2Ьп при сварке абсолютно жесткой пластины. Таким образом, уменьшение жесткости детали, как правило, приводит к уменьшению ширины зоны пластических деформаций.

Эпюры деформаций, умноженные на модуль упругости металла Е, дают эпюры остаточных напряжений [4]. Остаточные напряжения образуют так называемую усадочную силу Рус. Площадь эпюры АВВ^! (см. рис. 33, а), умноженная на модуль упругости Е и толщину металла б, дает величину усадочной силы для случая сварки абсолютно жесткой пластины. В случае сварки пластины небольшой ширины (см. рис. 33, в) усадочная сила будет равна площади эпюры DEEJ)^ умноженной на ЕЬ. Не следует смешивать эпюру FEE^i, выражающую деформации и растягивающие напряжения, с площадью эпюры DEEJ)^ пропорциональной усадочной силе.

Определение ширины зоны пластических деформаций и величины усадочной силы Р^ при сварке является основной задачей в теории сварочных напряжений и деформаций. Зная решение этой задачи, можно определить распределение остаточных напряжений, а используя понятие об усадочной силе, можно перейти к определению деформаций сварных конструкций.

В книге И. П. Трочуна [111] методы расчета сварочных напряжений и деформаций разделены на две основные группы: 1) расчет остаточных напряжений и деформаций по внутреннему усилию в сварных швах (метод Г. А. Николаева) и 2) расчет деформаций и напряжений по деформациям волокон в свариваемых деталях. В книге [111] эти методы противопоставлены друг другу и первый метод признан ошибочным. В этой связи следует заметить, что при существующей в настоящее время точности определения сварочных напряжений и деформаций приближенными способами, а также при большом количестве принятых допущений •;оба названных метода практически равноценны.

Метод расчета сварочных напряжений и деформаций по усадочному усилию признан ошибочным в книге [111] на том основании, что он, якобы, «таит в себе существенные теоретические и практические недостатки» и принимает, «что активное внутреннее усилие Р считается приложенным к сварному соединению как к теду, свободному от напряженного состояния». Известно, что прием нагружения детали силой Р отнюдь не означает, что сварное соединение является свободным от напряженного состояния, а используется исключительно для упрощения расчетов и

приведения их к виду, привычному для инженерной практики. Упрощенный метод Н. О. Окерблома в конечном итоге также основан на использовании усадочной силы и на предположении независимости ее от жесткости детали, так как [19][5]

![]() hbF = -3,53-10-4,

hbF = -3,53-10-4,

![]() qn — эффективная погонная энергия сварочного источника тепла в кал/см;

qn — эффективная погонная энергия сварочного источника тепла в кал/см;

2 V — сумма произведений остаточных пластических деформаций на площадь, занимаемую ими, в см2.

Действительно, площадь DEE1D1 (см. рис. 33, в), пропорциональная усадочной силе, отличается от площади ABByAx (см. рис. 33, а) тем, что в состав ее входит площадь ВЕЕ1В1 и не входит

![]()

площадь ADDlA1. Если площадь BEEiBx равна площади ADDxAx, то усадочная сила не зависит от жесткости F, детали. Строгого доказатель - £)] 1II ства равенства этих площадей друг другу нет, точно так же, как и нет доказательства того, какая в действительности существует зависимость между ними. Н. О. Окерблом в работе [86], предполагая, что кривая АС (см. рис. 33, а) описывается гиперболой и что Дн = Ау, получил равенство площадей АВВхАх и DEExPx. И. П. Трочун исходит из другой также не совсем точной предпосылки, что кривая АС является прямой вертикальной линией. В этом случае Sadd1a1 — 2bnAH, a SBee, b, =2bn (Д„ + ДД и разность площадей получается равной 2ЬпАу, т. е. усадочная сила возрастает с уменьшением жесткости детали.

площадь ADDlA1. Если площадь BEEiBx равна площади ADDxAx, то усадочная сила не зависит от жесткости F, детали. Строгого доказатель - £)] 1II ства равенства этих площадей друг другу нет, точно так же, как и нет доказательства того, какая в действительности существует зависимость между ними. Н. О. Окерблом в работе [86], предполагая, что кривая АС (см. рис. 33, а) описывается гиперболой и что Дн = Ау, получил равенство площадей АВВхАх и DEExPx. И. П. Трочун исходит из другой также не совсем точной предпосылки, что кривая АС является прямой вертикальной линией. В этом случае Sadd1a1 — 2bnAH, a SBee, b, =2bn (Д„ + ДД и разность площадей получается равной 2ЬпАу, т. е. усадочная сила возрастает с уменьшением жесткости детали.

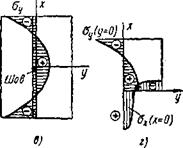

В настоящее время получают распространение металлы, у которых о0Ст < оТ, например титановые сплавы. Для них картина зависимости усадочного усилия от жесткости детали может быть совсем иная. На рис. 34, а схематично показана эпюра остаточных деформаций в абсолютно жесткой пластине из титанового сплава типа ОТ4; етах < гт.

На рис. 34, б показана эпюра остаточных деформаций при сварке пластины ограниченной ширины. Усадочная сила, пропорциональная площади DBBxDlt меньше усадочной силы при сварке абсолютно жесткой пластины. Даже если исходить из предпосылки о вертикальности линии АВ, то величина усадочной силы

будет уменьшаться в менее жестких пластинах. Таким образом, в зависимости от конкретных условий могут встречаться различные случаи изменения усадочной силы с изменением жесткости конструкций. В низкоуглеродистых и низколегированных сталях усадочная сила возрастает при уменьшении жесткости конструкции. Это вытекает из опыта применения зажимных приспособлений.

Рассмотрим теперь существующие зависимости величины усадочной силы от условий сварки, предложенные различными авторами.

Метод Г. А. Николаева [82] основан на графо-аналитическом определении величины остаточных напряжений и последующем вычислении усадочной силы по эпюре напряжений.

Н. О. Окерблом предложил зависимости между параметрами режима сварки низкоуглеродистой стали и суммой произведений остаточных пластических деформаций на площадь, занимаемую ими, 2 ^F. После умножения последней величины на модуль упругости Е получаем усадочную силу в кГ:

Аналогичная зависимость принята С. А. Кузьминовым

И. П. Трочун также предложил зависимости между усадочной силой и режимом сварки [111]. Однако отсутствие четкой количественной связи между усадочной силой и шириной свариваемой пластины делает их неудобными для практического использования.

Фактическая величина усадочной силы, определяемая по результатам измерения остаточных напряжений на низкоуглеродистых и низколегированных сталях, дает меньшую величину, чем следует из формулы (81). Это, вероятно, связано с тем, что экспериментальные проверки формулы (81) проводились в предположении несколько заниженного к. п. д. процесса сварки, который принимался равным 0,55.

При дуговых способах однопроходной сварки встык ширина зоны пластических деформаций в низкоуглеродистых и низколегированных сталях может приближенно определяться путем деления величины усадочной силы на произведение 8<тг. Например, из формулы (81) следует

Зависимости (81) и (82) справедливы лишь для низкоуглеродистых н низколегированных сталей. Для алюминиевых и титановых сплавов эти зависимости непригодны.

|

|

Поперечные напряжения могут быть временные и остаточные. Временные поперечные напряжения в основном образуются вследствие перемещений свариваемых кромок. Кромки после сближения и сваривания стремятся возвратиться в прежнее положение. При высоких температурах это вызывает пластическую деформацию удлинения без образования значительных напряжений. При более

низких температурах отход кромок создает заметные временные поперечные напряжения.

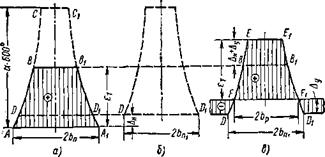

После полного остывания вследствие поперечного, а также продольного сокращений в пластинах возникают остаточные поперечные напряжения. Как правило, если пластины свариваются свободно, то поперечные остаточные напряжения нев/лики. Наибольших значений они достигают по концам, причем могут быть либо сжимающими, либо растягивающими. Сжимающие напряжения (рис. 35, а) образуются вследствие продольного сокращения зоны пластических деформаций и стремления кромки искривиться так, как показано на рис. 35, б.

При сварке коротких и узких пластин с большой скоростью в процессе остывания в основном происходит поступательное 58

сближение пластин в поперечном направлении. Продольная усадка стремится согнуть каждую из сваренных пластин в их плоскости. В результате возникают поперечные остаточные напряжения (рис. 35, в). В подтверждение этого можно рассмотреть равновесие одной четвертой части сварной пластины (рис. 35, г). Момент от продольных остаточных напряжений ох должен уравновешиваться моментом от поперечных напряжений ау, которые по концам пластины являются сжимающими, а в средней части растягивающими.

Если сваривать пластины с малой скоростью, то уже в процессе сварки металл остывает достаточно сильно и последний участок шва вследствие поперечной усадки испытывает напряжения растяжения (рис. 35, д). На образование поперечных напряжений оказывают влияние также размеры свариваемых пластин и прихватки. Каких-либо общих правил для точного количественного определения поперечных остаточных напряжений при сварке незакрепленных по контуру пластин в настоящее время не существует *. Можно лишь назвать наиболее неблагоприятные случаи образования растягивающих поперечных напряжений, которые достигают предела текучести и вызывают пластические деформации:

а) Заварка коротких прерывистых швов в пластинах, собранных без зазора, или подварка дефектных мест. Локальное поперечное сокращение металла при значительном сопротивлении со стороны остальных участков создает большие растягивающие напряжения. В прерывистых швах на концах участков, где имеются концентраторы напряжений в виде щели, значительно расходуется пластичность металла вплоть до появления хрупкого разрушения.

б) Концы швов, сварочные кратеры, если сварка производится медленно при достаточно сильном отводе тепла в окружающую среду, являются местом образования растягивающих напряжений.

Если ввод тепла по толщине пластины оказывается неравномерным, то возникает и неравномерное сокращение металла в поперечном направлении с образованием угловой деформации (п. 30). В незакрепленных пластинах, свариваемых за один проход, на равномерные по толщине напряжения ау, которые были рассмотрены выше, накладываются еще дополнительные небольшой величины поперечные напряжения, неравномерные по толщине (рис. 35, в).

Опубликовано в

Опубликовано в