Затачивание и контроль сверл

2 декабря, 2011

2 декабря, 2011  admin

admin При затачивании сверла затылкам перьев придают криволинейную форму. Это позволяет обеспечить задние углы в любом сечении режущих клиньев. Для этого сверло прижимают к абразивному кругу и одновременно совершают им вращательное движение. При навыке затачивание вручную обеспечивает равенство Двух кромок сверла по длине, равенство углов <р, а также постоянство заднего угла по всей длине режущего клина.

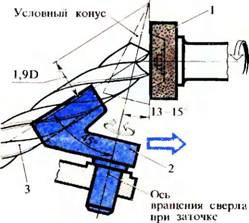

Более точно и производительно сверла затачивают на сверлозаточных станках в заточных отделениях. Схема затачивания сверла на специальном станке показана на рис. 80. Геометрию сверла контролируют комплексным шаблоном (рис. 81, о, б, в, г).

Подточка сверл. У поперечной кромки сверла отрицательные передние углы, поэтому этот участок режущей части сверла не режет, а скоблит металл. Для уменьшения вредного влияния поперечной кромки, проявляющегося в большом сопротивлении подаче, у сверл диаметром более 15 мм поперечную кромку подтачивают на абразивном круге малого диаметра (форма НП). Наиболее подвержены износу участки режущих кромок на периферии свер-

|

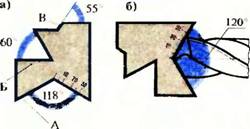

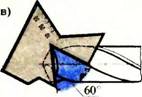

А — шаблон, б — контроль угла 2<р= 120е и длины режущих кромок, в — контроль угла 60°, г — контроль угла 55°

|

|

|

|

|

80 СХЕМА ЗАТАЧИВАНИЯ СВЕРЛА НА ЗАТОЧНОМ СТАНКЕ:

|

1 — заточной круг, 2 — заточное приспособление, 3 — сверло

|

81 КОНТРОЛЬ ЗАТОЧКИ СВЕРЛ ШАБ- " ЛОНОМ:

Ла, так как эти участки сверла работают с самой большой скоростью резания, имеют малую массу, плохо отводят тепло и быстро перегреваются. Возможно даже заклинивание сверла в отверстии при перегреве. Для улучшения работы этих участков у сверл большого диаметра (20 мм и более) увеличивают длину режущих кромок двойной заточкой задних поверхностей. Двойная заточка с подточкой перемычки (форма ДП) повышает стойкость сверла в два раза. В табл. 7 показаны сверла с различными видами заточки.

При сверлении на токарном станке закрепленное в пиноли задней бабки сверло обычно подают вручную вращением маховичка (рис. 82). Перемещение пиноли осуществляют только непосредственным воздействием руки на маховичок, без каких-либо дополнительных рычагов. Максимальный диаметр сверления при ручной подаче, допускаемый станком 1К.62—25 мм для стали и 28 мм для чугуна. Чтобы сверло не уводило от оси, предварительно засверливают торец заготовки коротким сверлом малого диаметра (рис. 83). Можно также подвести к сверлу резец, закрепленный в резцедержателе обратной стороной. Важно, чтобы торец заготовки был перпендикулярен к оси, т. е. чтобы не было торцового биения. Сверление ручной подачей малопроизводительно и утомительно для токаря, особенно при сверлении отверстий большого диаметра и глубоких отверстий. Современные токарные станки (1К62 и др.) имеют приспособление для подсоединения задней бабки к каретке (рис. 84). Сверление на этих станках можно выполнять с автоматической подачей.

Опубликовано в

Опубликовано в