ЗАЩИТА ОТ КОРРОЗИИ

25 мая, 2013

25 мая, 2013  admin

admin Аппараты и установки химических производств, как известно, подвержены коррозии. По экономическим и техническим соображениям применение легированных металлов в качестве коррозионностойких материалов не всегда оправданно. Часто для этой цели подходит менее дорогостоящая ферритная сталь с долговечным и стойким к коррозии покрытием поверхности [41]. При температурах до 140 °С в качестве антикоррозионного материала может применяться композиция на основе фенольной смолы и кислотостойких наполнителей [3]. Отвержденная композиция по стойкости к кислотам и растворителям превосходит некоторые другие защитные материалы. Она обладает стойкостью к действию минеральных и органических кислот (за исключением НСООН), спиртов, углеводородов и их хлорпроизводных, сложных эфиров, не стойка к галогенам, щелочам, окислителям.

Один из возможных составов такой композиции следующий: фенолоформалъдегидная смола, голубой асбест в качестве упроч - нителя, графит, свинцовый глёт в качестве наптагнйтеля. Компоненты смеси перемешивают в смесителе в течение 12 ч до получения гомогенной массы, после чего ее прессуют в блоки по 20 кг. Блоки, содержащие асбест, раскатывают в листы толщиной около 3 мм, блоки, не содержащие асбеста, — в листы толщиной около 2 мм. Листы соединяют вместе. На защищаемую поверхность этот двухслойный сырой лист толщиной около 5 мм накладывают стороной, не содержащей асбеста, чтобы исключить возможность просачивания жидкости на поверхность. Ниже приведены физико-механические свойства отвержденной композиции:

TOC o "1-5" h z Плотность, г/см3 ............................................................................ 1,46

Теплостойкость по Мартенсу, °С.................................................. 150

Максимальная рабочая температура, °С.................................... 140

Прочность, кгс/см2

При растяжении ........................................................................ 300

» сжатии................................................................................ 1050

» изгибе.................................................................................. 6 50

» сдвиге................................................................................. 50

Ударная вязкость, кгс* см/см2 ..................................................... 3,8

Адгезионная прочность, кгс/см2 ................................................... 100

Модуль упругости, кгс/см2 ........................................................ 38 000

Сырые листы длиной 2 м и шириной 1 м остаются пластичными в неотвержденном состоянии. На очищенную поверхность металла наносят сначала спиртовой раствор клея, а затем смолу с незначительным содержанием наполнителей. После просушки на металл накладывают и плотно прикатывают неотвержденные листы защитного материала. Футерованное изделие помещают в автоклав, в котором проводится отверждение горячим воздухом при 130—140 °С и давлении 4—5 кгс/сма в течение 8—12 ч. Адгезия отвержденного материала к стали составляет в среднем 100 кгс/см2. Покрытие чувствительно к толчкам и ударам.

Электропроводность защитного материала не позволяет при его испытаниях пользоваться индукционными приборами. Наличие

|

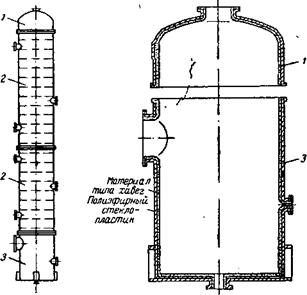

Рис. 9.3. Колпачковая колонна для поглощения соляной кислоты диаметром колонны 1400 мм и высотой 11 000 мм: 1 — крышка; 2 — обечайки; 3 — нижняя часть колонны. |

Пор и трещин в покрытии определяется методом флуоресценции: И др.

Из этого материала могут быть также изготовлены крупногабаритные аппараты. Наружная оболочка таких аппаратов выполняется из полиэфирного стеклопластика [42] (рис. 9.3). Феноло- формальдегидные материалы типа хавег, армированные стальными проволочными сетками, могут применяться при изготовлении различных узлЬв, например мешалок, подверженных действию больших механических нагрузок. Проволочную сетку приваривают с помощью точечной сварки к каркасу узла. После нанесения и горячей сушки предварительного грунта шпателем на изделие накладывают фенольную композицию. Общая толщина слоя составляет 7—8 мм. После подсушки проводят бакелизацию при максимальной температуре 140 °С.

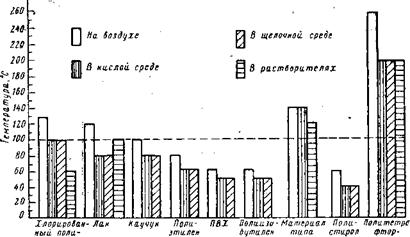

Благодаря значительному снижению массы наносимые таким образом композиции успешно применяются вместо обычных монолитных коррозионно-стойких материалов[43]. В настоящее время для химического машиностроения выпускается: ряд материалов, отличающихся исключительной коррозионной стойкостью (например, кера, баскадур, хавег, борнум, коробон). Эти материалы наряду с коррозионной стойкостью обладают высокой теплостойкостью и хорошими механическими свойствами. На рис. 9.4 приведены данные о рабочих температурах некоторых пластмасс в раз-

|

Зфир 1абсг этилен Рис. 9.4. Максимальные рабочие температуры некоторых пластмасс в различных средах. |

Личных средах. Эти пластмассы (например, баскадур) можно также перерабатывать в изделия прямым и литьевым прессованием при температуре 160—170 °С, давлении 150—200 кгс/см2 и продолжительности выдержки 70 с на 1 мм толщины стенки изделия. Экструзией из них изготавливают водо - и газонепроницаемые трубы неограниченной длины с хорошим качеством поверхности. Предварительный нагрев перед прессованием осуществляют в термошкафу при 90 °С (высокочастотный нагрев исключен ввиду полупроводниковых свойств материала). Окончательное отверждение изделий происходит в термокамерах в течение 8—10 ч при 120 °С.

Аналогичную плотную массу, полученную смешением жидкой фенолоформальдегидной смолы и смеси наполнителей, формуют в изделия с толщиной стенок до 80 мм в простых формах или моделях без давления, а затем отверждают в автоклавах горячим воздухом в течение 8 ч при 140 °С и давлении 9 кгс/см2. Преимущества этого способа — во-первых, не требуются дорогостоящие пресс - формы, а, во-вторых, на отвержденные изделия с утолщенными стенками можно наносить покрытия и затем их отверждать. Обработкой резанием отвержденных изделий и заготовок можно изготавливать фланцы, сальники, вентили и т. д.

Для восстановления поврежденных поверхностей деталей используют кислотостойкие замазки, которые приготавливают непосредственно перед употреблением смешением смолы и порошкообразного наполнителя. Замазка, нанесенная на шероховатую поверхность, «схватывается» при температуре 15—20 °С в течение 30—48 ч. Полное отверждение длится 8 сут.

Важную роль в коррозионной защите играет предварительная обработка наполнителей. В качестве наполнителей часто используются различные сорта асбеста, которые сначала необходимо обработать кййящей соляной кислотой, так как, например хризотил, на 40—50% растворяется в различных минеральных кислотах - Весщелочное стекло (Е-стекло) тоже растворяется в НС1 на 40— 50%, поэтому вместо него применяют специальное значительно менее растворимое С-стекло [44].

Другой способ повышения коррозионной стойкости заключается в покрытии металлических поверхностей чередующимися слоями материалатипахавег и ткани из синтетических волокон, например из полиэфирных или акриловых. Такое упрочнение повышает стойкость к действию щелочей и фтористых соединений и вместе с тем улучшает механические свойства изделий.

Широкое применение находят фурановые смолы, отличающиеся высокой стойкостью к щелочам. Асбо - и стеклофурановые композиции одинаково стойки к действию минеральных кислот, солей, а также концентрированных горячих растворов ]ЧаОН [44].

Необходимо отметить, что рекомендации в отношении пригодности материалов к использованию в различных условиях носят скорее качественный характер, что затрудняет выбор антикоррозионного материала. Чтобы можно было хотя бы приблизительно сравнивать и обобщать однородные показатели, применяют систему числовых оценок. Важность различных свойств материалов оценивают по десятибалльной числовой шкале (1 — высший балл). Таким образом, представляется возможность расположить конкурирующие материалы в один ряд и сравнить их достоинства по оценочным баллам [45]. Пример такой оценки для антикоррозионных покрытий на основе модифицированной и немодифицирован - ®ой фенольных смол приведен ниже: ♦

Фенольная смола модифи - ^модифицированная цированная

|

Стримость........................... Способность к окрашиванию Области применения. . Погодостойкость.... В лагопог лощение.... Теплостойкость................... Стойкость |

|

К растворителям к кислотам. . к щелочам. . к окислителям |

|

|

|

||

|

||||

Вагнер [46] различает два вида износа материалов: обычный износ в процессе эксплуатации (влияние механических нагрузок);

Разрушение, обусловленное воздействием окружающей среды (влияние погодных условий и агрессивных сред).

Предотвращение механического разрушения материалов является экономической задачей. Ее решение позволит свести к минимуму затраты на техническое обслуживание установок и аппаратов. Над проблемами коррозионной защиты в настоящее время успешно работают конструкторы и технологи химических производств. Они должны выбрать не только подходящий износостойкий материал, но и в ряде случаев коррозионно-стойкое покрытие с теплостойкостью до 200 °С. Кроме того, при замене металлов пластмассами и нанесении антикоррозионных покрытий следует учитывать различия в свойствах применяемых материалов.

Одним из важных показателей покрытий является коэффициент теплопередачи. Примеси в охлаждающей воде или осадки, образовавшиеся внутри аппаратов, в значительной степени ухудшают теплопередачу. Большое значение для защитных покрытий имеет стойкость к водяному пару (паропроницаемость). В работе [47] исследована стойкость покрытий на основе фенольных смол, модифицированных кремнийорганическими полимерами, к водяному пару. У покрытий на основе модифицированных фенольных смол не ухудшается теплопередача под действием водяного пара, они выдерживают длительные нагрузки при температурах до 200 °С, оборудование и трубы, покрытые такими смолами, не обнаруживают признаков коррозии.

Защитные покрытия на подготовленную поверхность наносят погружением, обливанием, напылением и т. д. Отверждают покрытия при 230 °С. Важно, чтобы покрытие было равномерным по толщине и чтобы в нем отсутствовали поры. Непокрытые участки поверхности металла определяют путем измерения электропроводности.

Фенольные покрытия применяют также для защиты буровых скважин, ответственных узлов в установках обессоливания, для защиты резервуаров горячей воды и водонакопителей любыд: типов и размеров, выполненных из обычной углеродистой стали, причем покрытия стойки как в морской или сточной воде, так и в водах, содержащих газы. Подобные покрытия также используют для защиты резервуаров тяжелой воды и теплообменников атомных электростанций.

Радиационную стойкость покрытий на основе реактопластов в ядерно-энергетических установках исследовали с помощью реактора «Геестхахт», принадлежащего «Обществу по применению ядерной энергии в судостроении и судоходстве» [48]. Облучение проводили под водой (удельная проводимость воды в начальный момент испытаний составляла 1,2* 10-6 См, к концу — 56- 10“6См,

Продолжительность облучения — 1085 ч при 20—35 °С). У смол, модифицированных кремнийорганическими соединениями, в результате облучения улучшалась пластичность.

Опубликовано в

Опубликовано в