Ячеистое стекло (пеностекло)

15 ноября, 2011

15 ноября, 2011  admin

admin Ячеистое стекло — высокопористый теплоизоляционный материал ячеистой структуры, в котором равномерно распределенные поры разделены тонкими перегородками из стекловидного вещества. Свое второе название — пеностекло — материал получил благодаря внешнему виду, напоминающему застывшую пену.

Известно несколько способов получения ячеистого стекла: введение в состав шихты веществ, обильно выделяющих газообразные продукты в процессе варки стекла; продувание стекольного расплава воздухом или газами; вспучивание размягченного стекла под вакуумом в результате расширения воздуха, содержащегося в стекломассе; смешивание тонкодисперсного стекольного порошка с технической пеной и последующее закрепление пористой структуры стекломассы спеканием; спекание смеси, состоящей из порошкообразного стекла и газообразователя (порошковый способ).

В отечественной практике получил применение порошковый способ, который позволяет направленно регулировать свойства ячеистого стекла в широких пределах.

Виды и свойства ячеистого стекла: изоляционно - строительное, используемое для утепления ограждающих конструкции зданий; изоляционно-монтажное, применяющееся для изоляции установок глубокого и умеренного холода, промышленного оборудования и теплопроводов с рабочей темперагуроп до 400°С; влагозащитное, характеризующееся нодоноглощенпем за.%0 сут не более 1,8% їв) обьему; специальною назначения (Пеещелочнос п высококрсмпеземисюе, применяющееся для тепло - и элсктро- изоляцин приборов и аппаратов и характеризующееся высокой

Прочностью, термостойкостью, радиопрозрачностью (температура применения — до 600°С для бесщелочного ячеистого стекла и до 1200°С для высококремнеземистого); декоративно-акустическое (звукопоглощающее); фильтрующее, характеризующееся мелкой сообщающей пористостью.

Если два последних вида ячеистого стекла должны иметь открытую сообщающуюся пористость, то при производстве всех остальных видов стремятся получать мелкопористую структуру с замкнутыми равномерно распределенными порами.

В табл. 8.1 приведены основные свойства некоторых видов ячеистого стекла.

|

Таблица 8.1. Виды и основные свойства ячеистого стекла

|

Характер пористой структуры ячеистого стекла направленно изменяют путем корректировки химического состава сырья, подбора газообразователя, его дисперсности и расхода, а также путем изменения режима спекания, влияя на интенсивность газообразования и реологические свойства (вязкость) поризуемой стекломассы.

Для получения равномерно распределенной пористости необходимым условием является равномерное распределение газообразователя в объеме исходной шихты.

Средняя плотность ячеистого стекла регулируется изменением температуры и продолжительности вспенивания, подбором газообразователя, степенью дисперсности порошков стекла и газообразователя. Зависимость средней плотности от температуры вспенивания для различных газообразователей и от продолжительности вспенивания, а также от дисперсности шихты приведена на рис. 8.1, а, б, в.

Изменяя технологические параметры, можно получать ячеистое стекло со средней плотностью от 130 до 800 кг/м3.

Прочность ячеистого стекла значительно выше, чем любого другого ячеистого материала из неорганического сырья Например, у ячеистого стекла и ячеистого бетона марки 300 коэффициенты конструктивного качества соответственно равны 10 и 3,3. Это обт>ясняется более высокой плотностью и прочностью меж-

поровых перегородок, сформированных нз стекла. Зависимость прочности при сжатии (Rcж) ячеистого стекла от средней плотности (рср) в пределах 150...700 кг/м3 может быть выражена формулой, МПа:

Tf« = (0,2pcl.--20)(U. (8.1)

Водопоглощеиие ячеистого стекла зависит в основном от характера его пористой структуры: оно достигает 70. 80% (по объ-

Ему) у материала 'с сообщающейся пористостью и 1 ...10% с замкнутой пористостью. Стойкость ячеистого стекла по отношению к длительному воздействию воды велика и определяется гидролитическим классом стекла. Гигроскопичность очень мала и исчисляется долями процента по объему.

Морозостойкость ячеи'стого стекла высока, если его поверхность защищена от увлажнения и, следовательно, от последующего деструктивного воздействия льда в поверхностных открытых порах.

Теплопроводность ячеистого стекла относительно невысока — 0,055...0,085 Вт/(м-°С). Этому способствуют стеклообразное строение межпоровых перегородок, замкнутые мелкие поры изоляционно-строительного и изоляционно-монтажного ячеистого стекла.

Все виды ячеистого пекла характеризуются высокой бпостой - косгыо. Материал легко поддается механической обработке (пилению, шлифовке, сверлению и т. п.).

Физико-химические основы порошкового способа производства изделий из ячеистого стек - л а заключаются в достижении соответствия между температурами перехода стекла в пиропластическое состояние и начала активного газообразования.

Технология изделии из ячеистого стекла, основанная на порошковом способе, предусматривает приготовление тонкодисперсной шихты, состоящей из порошков стекла и газообразователя, спекания шихты с одновременной ее поризацией, закрепление полученной пористой структуры н снятие температурных напряжений, возникающих в массиве изделия при изменении температуры.

Тонкая диспергация шихты (Sy = 4000...5500 см2/г) предопределяет качество пористой структуры (чем тоньше помол компонентов, тем мельче пористость) и влияет на продолжительность спекания и газообразования (чем большая дисперсность шихты, тем быстрее протекают эти процессы).

Наиболее ответственным технологическим процессом является спекание и поризация материала. В это время протекает ряд физических и физико-химических процессов, требующих сочетания важнейших факторов, определяющих заданную направленность структурообразования. При температуре интенсивного газообразования стекломасса должна характеризоваться достаточной вязкостью, обеспечивающей неразрывность образующихся пленок (межпоровых перегородок) и низким поверхностным натяжением, способствующим утончению этих пленок. Это соответствие обеспечивается температурой начала активного газовыделения (видом газообразователя) и химическим составом стекломассы, определяющим изменение ее реологических свойств при нагревании.

Практика показывает, что основные факторы, влияющие на устойчивость процесса вспучивания стекломассы, в своем количественном выражении должны находиться примерно в следующих пределах: вязкость стекломассы при температуре ее вспучивания (720...930 °С) 2800...3500 Па-с; поверхностное натяжение должно быть близким к значению 3,5...Ю-3 Н/м, парциальное давление газовой фазы с повышением температуры должно нарастать начиная с температуры на 50...70°С выше температуры размягчения стекла, причем давление газовой фазы должно нарастать постепенно в широком интервале температур, совпадающем с температурным интервалом, обеспечивающим рабочую вязкость стекломассы.

При вспучивании стекломассы протекают различные процессы физического и физико-химического характера. Физическим процессом является размягчение частиц стекла; для большинства стекол это происходит при температуре 600°С. Вязкость стекла при этом велика и вспучивания практически не происходит. При дальнейшем повышении температуры снижается вязкость стекла и наблюдается спекание частиц (образование стекломассы) при некотором снижении объема — процесс физико-химический. При повышении температуры выше температуры начала размягчения стекольного порошка на 50...70 °С в случае использования угле - родсодержащего газообразователя идут химические реакции между сульфатом натрия, который содержится в стек те, и углеродом:

NaaSO< + 4C=NaaS + 4CO (8.2)

Дальнейшее повышение температуры интенсифицирует эту реакцию и одновременно снижает вязкость стекломассы, что приводит к се вспучиванию за счет увеличении газовой фазы Наряду с этой реакцией происходит окисление углерода но схемам:

C-f 02 —♦ С02 /; 2СО - f 02 — 2С02 / (8.3)

При недостатке кислорода идет реакция восстановления с поглощением теплоты:

CO . 1-С. 2СО '

В качестве углеродсодержащих газообразователей в промышленности применяют кокс, полукокс, антрацит, графит, карбид кремния.

С целью регулирования свойств ячеистого стекла и его пористой структуры применяют в качестве газообразователя карбонатные породы (известняк, мрамор). В этом случае образование газовой фазы обеспечивается реакциями:

Замещения

СаСО, -S - Si02—CaSlOrj-)- С02 / (8.4)

Которая идет от 600 °С,

Разложения

СаС03 — СаО+СО, (8.5)

Которая начинается при температурах 795...818 °С.

Используют и некоторые другие газообразователн. основные виды которых приведены в табл. 8.2.

Таким образом, изменяя химический состав стекла, тонкость его помола, применяя различные вилы газообра ювателен, направленно регу шруя режим спекания, можно в широких пределах изменять общую пористость, ее арактер и следовательно, свойства изделий из ячеистого стекла.

Весьма важным моментом в технологии ячеистого стекла является бездефектное закрепление пористой структуры ячеистого стекла. Это достигается применением специальных режимов охлаждения вспученной массы. Для предотвращения осадки вспученной стекломассы в первый период, когда она находится в пнропластнческом состоянии и пет опасности трещипообрлзова - нпя. ре <ко новышакм ее в>пмн и. п тем снижения іемисрагури па 150. 180'С Затем применяют медленный режим охлаждения (отжиг) с целью перевода стекла в твердое состояние и недопу-

|

Таблица 8.2. Виды газообразователей, применяемых в производстве Ячеистого стекла

|

|

Щения при этом термических напряжений, могущих привести к растрескиванию изделий. |

Сырье для производства изделий из ячеистого стекла весьма разнообразно. В качестве сырья могут быть использованы следующие материалы: отходы стекольного производства; бой оконного или тарного стекла; гранулят из специального сваренного стекла; легкоплавкие горные породы, содержащие щелочи.

Использование боя стекла вследствие неоднородности его химического состава создает существенные трудности для получения ячеистого стекла со стабильными заданными свойствами Высококачественное ячеистое стекло получают из гранулята специально сваренного стекла. Однако прн этом требуются более дорогостоящие и дефицитные материалы. Снижение стоимости гранулята достигают путем замены кальцинированной соды и глинозема дешевыми щелочесодержащими горными породами и отходами производства — нефелинами, перлитами, андезитами, вулканическими пеплами, легкоплавкими озерными глинами, золами ТЭС и др.

Хорошими свойствами обладают стекла, содержащие в своем составе, % по массе: Si02 — 60...72.5; Fe203 — 0...2.G; СаО —4.5.. 6,0; MgO — 1,5...2,5; NazO — 12,5... 15,0.

Гозообраяопатсли должны отвечать следующим основным требованиям: температура выделения газа должна быть на 50 . "0°С выше температуры начала размягчения стекольного порошка; выделение газа должно происходить равномерно в количестве, обеспечивающем необходимое парциальное давление; не должны выделять токсичных продуктов; не быть дефицитными и дорогостоящими. В табл. 8.2 приведены виды газообразователен, наиболее широко применяющихся при Ирой. то летне изделии И. і ячеистого стекла.

Выбор вида газообразователя зависит от температуры спекания и интервала вязкости стекла, от требуемого вида пористости и в некоторых случаях окраски изделий.

Технология изделий из ячеистого стек л а нмеег разновидности. При использовании стеклобоя процесс изготовления изделий осуществляется по неполной технологической схеме. В этом случае отсутствуют стекловаренная печь и обслуживающее ее отделение подготовки шихты. Технологический процесс начинается с отделения очистки и дробления стеклобоя.

Однако большинство заводов работает по полной технологической схеме, которая включает отделение подготовки сырья для получения стеклогрлиулнгії, отделение приготовления шихты, стекловаренную печь, отделение грануляции стекла, представляющее собой сетчатый конвейер, орошаемый водой, на который из летки выработочной части печи поступает стекольный расплав. За счет обильного орошения водой расплав быстро остывает, распадаясь на отдельные гранулы. Стекольные гранулы и газообра- зователь поступают в следующее отделение подготовки шихты для получения ячеистого стекла. Здесь гранулят и газообразова - тель подвергают дроблению в щековых или молотковых дробилках до частиц размером 1...3 мм и после дозирования они поступают на совместный помол в двухкамерную шаровую мельницу непрерывного действия с керамической или кремниевой футеровкой и кремниевыми мелющими телами. Помол производят до получения продукта с Sy от 4000 до 7000 см[3]/г.

Дальнейшие технологические операции: вспучивание стекломассы и отжиг (охлаждение) изделий производят либо, в одной печи (одностадийный способ), либо в разных печах — печи вспучивания (вспенивания) стекломассы и печи отжига изделий (дву- стадийный способ).

При одностадийном способе формы из жаростойкой стали илн чугуна, наполненные шихтой, устанавливают на вагонетки, которые поступают в туннельную печь, работающую по принципу прямотока. В этом случае тепловую обработку осуществляют по режиму, вариант которого приведен на рис. 8.2.

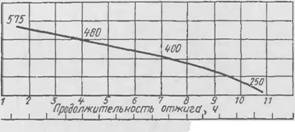

При двустадийном способе формы с шихтой поступают в печь вспенивания, где они нагреваются до температуры, обеспечивающей получение пористой структуры стекломассы, и затем достаточно быстро охлаждаются до температуры 600...630°С с целью повышения вязкости стекломассы и фиксации полученной пористой структуры. Примерный режим работы печи вспенивания приведен п. і рік*. 8.3. По выходе н і печи блоки ні ячеистого стекла извлекают нз форм и направляют в печь отжига (лер) конпечерного типа, в которой они охлаждаются в течение 10... 12 ч по режиму, приведенному на рис. 8.4. Установку блоков на сетчатый конвейер производят на ребро. Для обеспечения заданного режима отжига необходима принудительная циркуляция теплоносителя, что обеспечивается установкой вентиляционных систем.

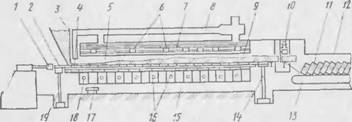

В промышленности осваивается конвейерный способ производства блоков из ячеистого стекла (рис. 8.5). В этом случае шихта подается на конвейер, выполненный из жаростойких элементов в внде поддонов с боковыми бортами. Поддоны соединены между собой встык и образуют желоб. По мере продвижения желоба вдоль печи, что обеспечивается специальным толкателем, шихта нагревается и, вспениваясь, образует ленту ячеистого стекла, выравнивание верхней поверхности которой осуществляется специальными валиками. На выходе из печи, после стабилизации пористой структуры (после охлаждения до 600°С), лента пено-

И легче поддается механизации и автоматизации, особенно конвейерный. Дальнейшее развитие производства, очевидно, должно идти по пути создания высокопроизводительных автоматнзиро-

Ванных линий Немаловажным фактором, сдерживающим увеличение объема выпуска этого весьма эффективного материала, является дефицитность и высокая стоимость сырья. Поэтому по-

|

Рпс. 8 5. Схема конвейерной установки: 1 — толкатель форм; 2 — поддон; 3 — бункер для шихты; 4 — направляющие для поддонов; 5 — рабочий капал печи; 6 — ьанал дли отсоса дымовых газов; 7 — верхний топочный канал; . — коллектор для отсоса дымопых газов; 9 — лента пепостсклв; 10 — отрезное устройство; // — блоки пеностекла; 12 — печь отжига; 13 — конвейер печп отжига; 14 — спнж. пе. чі. ноддопон; is - tjii - иель для возврата поддонов: 16 — шпалы из жаростойкой стали; /7 — тележка; 18 — горелка; 19 — приемник поддонов |

Иск путей замены этого сырья дешевыми и недефнцнтнымн материалами, и том числе отходами и побочными продуктами других о раслеп промышленности, является важной народнохозяйственной задачей.

|

|

Опубликовано в

Опубликовано в