Холодные трещины в сварном соединении

26 апреля, 2016

26 апреля, 2016  admin

admin Поскольку холодные трещины являются довольно распространенным дефектом, чаще всего возникающим в околошовной зоне, рассмотрим кратко особенности их образования.

Холодные трещины, которые, согласно модели К. Зинера, зарождаются на границах зерен, затем, как правило, распространяются по телу зерен и лишь частично по их границам. Для холодных трещин характерно замедленное развитие их в начальной стадии. Обычно они зарождаются спустя некоторое время после сварки. Это время может измеряться в минутах, часах, а иногда и в сутках. Однако, достигнув некоторой критической длины, трещины могут расти с огромной скоростью.

Скорость роста трещины на заключительном этапе разрушения определяется рядом факторов: величиной действующего напряжения, скоростью нагружения, температурой и т. д. Наибольшие значения скорости роста трещин достигаются при динамическом нагружении в условиях низких температур и при большом запасе упругой энергии. При этом увеличение скорости роста трещины приводит к уменьшению толщины пластически деформированного слоя металла, а это, в свою очередь, снижает затраты энергии на продвижение трещины, что способствует ускорению роста трещины. Поэтому на последнем этапе разрушения скорости роста трещин, согласно экспериментальным данным [24, 334], могут достигать 1800— 2500 м/с. Предельное значение скорости роста трещины не может быть больше Ушах, значение которой определяется из уравнения [241: Упих = 0,38|/Ду/р, где Еу — модуль нормальной упругости; р — плотность материала.

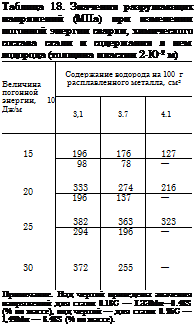

Исследование [531 по изучению склонности сварных соединений к образованию холодных трещин свидетельствует о том, что на процесс их образования влияют химический состав материала, содержание водорода в металле и величина погонной энергии сварки (табл. 18).

Чаще всего холодные трещины возникают в сварных соединениях при сварке изделий из средне- и высоколегированных сталей перлитного и мартенситного классов электродами или проволоками идентичного состава. Гораздо реже холодные трещины возникают при сварке аустенитных швов и низколегированных ферритно-перлитных сталей.

Склонность сталей, восприимчивых к закалке, к образованию холодных трещин связывают с мартенситным превращением (закалочная теория), которое приводит к значительному увеличению объема металла околошовной зоны. В результате

возникают повышенное внутреннее напряжение, и, кроме того, образование мартенсита вызывает снижение пластичности металла. Поэтому наличие в металле компонентов, повышающих склонность металла к закалке, в первую очередь углерода, а также Мп, Сг, Мо и других, увеличивает склонность сварного соединения к образованию холодных трещин (см. табл. 18). Изданных [53, 105, 183] видно, что наличие водорода в металле снижает его стойкость против образования холодных трещин.

Многочисленные исследования свидетельствуют о том, что наличие водорода в металле приводит к снижению его механических свойств и в первую очередь пластичности. При этом отрицательное влияние водорода усиливается с возрастанием содержания углерода в металле и с повышением концентрации водорода.

Многочисленные исследования свидетельствуют о том, что наличие водорода в металле приводит к снижению его механических свойств и в первую очередь пластичности. При этом отрицательное влияние водорода усиливается с возрастанием содержания углерода в металле и с повышением концентрации водорода.

Вредное влияние водорода в сталях начинает проявляться уже при его содержании 1—2 см3/100 г. Значительное охрупчивание стали, содержащей водород, происходит в интервале температур 173—373 К. Наибольшая степень охрупчивания стали наблюдается при температурах, близких к комнатной; при 77 К, а также при высоких скоростях деформации водородная хрупкость практически не наблюдается. Интересно [150], что водородное охрупчивание в наибольшей мере проявляется у сталей с мартенситной структурой и слабее у сталей со структурой из зернистого и тонкопластинчатого перлита.

Влияние водорода на процесс образования холодных трещин чаще всего объясняют тремя причинами. Во-первых, согласно теории К. Цапффе и К. Симса [348], образование холодных трещин при наличии в металле водорода связывают с выделением молекулярного водорода во внутренние микропустоты, что приводит к созданию в них высокого давления, благодаря чему они раскрываются. Действительно, расчеты, которые бы-

ли выполнены на основании уравнения Сивертса [241], свидетельствуют о том, что в сварных соединениях величина давления за счет выделения растворенного в металле водорода может достигать при комнатной температуре 98 • 10е—98 X X Ю12 кПа. Однако расчет давления водорода в микро - и макропустотах, проводимый по уравнению Сивертса, неточен [233], поскольку с понижением температуры система металл, содержащий водород,— газообразный водород в пустотах металла все больше отклоняется от равновесия.

Тем не менее такие расчеты свидетельствуют о возможности создания довольно высоких давлений в микропустотах за счет выделения в них водорода. Отметим, что величина этого давления при одной и той же концентрации водорода в металле будет тем меньше, чем больше относительный объем пор и пустот.

Н. Петч и П. Стейблз [330] объяснили водородное охрупчивание стали адсорбцией атомов водорода на поверхности линии сдвига, микротрещин, что приводит к понижению поверхностной энергии материала и тем самым, согласно теории Гриффитса, облегчает развитие трещины.

И наконец, Д. Морлетт, Е. Джонсон и А. Троиано объясняют влияние водорода на процесс образования холодных трещин локальным пересыщением кристаллической решетки водородом, которое происходит следующим образом. При приложении внешних нагрузок в микрообъемах вокруг пустот создаются напряжения, в том числе участки с трехосным напряженным состоянием. Градиент напряжений вызывает диффузионный поток водорода, что и приводит к образованию локального пересыщения решетки в этих участках и снижению прочности решетки.

Из всех предложенных объяснений прямое экспериментальное подтверждение нашла лишь теория внутреннего давления [341]. Справедливость этой гипотезы подтверждается и тем, что, поскольку скорость нарастания давления определяется диффузией атомов водорода, водородное охрупчивание при очень низких температурах и высоких скоростях деформации не наблюдается.

В работе [144] при рассмотрении процесса образования холодной трещины как слияния основной трещины А с дислокационной В было определено максимально допустимое содержание водорода в сварном соединении

![]()

[Н] =

[Н] =

где св„ — внешние напряжения; тл — CAl2rA (СА — половина длины основной трещины А; гА — расстояние от трещины А до трещины В).

Как видно, с увеличением значения тА допустимое содержание водорода в металле уменьшается. Появление дислокационной трещины перед основной происходит, если выполняется следующее условие:

(ств„ - f а а) V сАІГ А > огт)

где о а—давление, создаваемое водородом в трещине А.

Таким образом, чем выше давление, создаваемое водородом в основной трещине, тем больше вероятность образования дислокационной трещины, а значит, и разрушения.

Однако связывать процесс образования холодных трещин только с образованием структур закалки или только с наличием в металле водорода, по-видимому, неправильно.

Исследование свойств сталей после сварки [144] свидетельствует о том, что даже при образовании мартенситной структуры запас их пластичности остается достаточно высоким и превышает пластические деформации, развивающиеся в процессе охлаждения ниже температур у — М-превращений. Поэтому образование мартенсита в сварном соединении не всегда может привести к возникновению холодных трещин.

Очевидно, что появление холодных трещин в сварном соединении является следствием действия комплекса факторов, из которых одними из главных являются структурные напряжения, возникающие в результате у — М-превращения, и наличие водорода в металле.

Появлению холодных трещин может также способствовать оплавление границ зерен, образование сегрегационных прослоек, наличие неметаллических включений и т. д.

Влияние неметаллических включений на образование холодных трещин было исследовано многими авторами, в частности А. М. Макарой с сотрудниками. Изучение шлифов с холодными трещинами показало [129], что во многих случаях их появление обусловлено сульфидными включениями и надрывами, которые возникают вблизи неметаллических включений. При этом степень влияния включений на образование холодных трещин во многом зависит от размера и места расположения включений, а также от состава металла. Измельчение и равномерное расположение включений, связывание вредных примесей в тугоплавкие соединения, применение способов и режимов сварки, снижающих содержание неметаллических включений, использование материалов с ограниченным содержанием углрода — все это способствует уменьшению опасности образования холодных трещин.

Образование сегрегационных прослоек, изменяющих поверхностную энергию границ, может также повлиять на воз-

никновение холодных трещин. Согласно [46], поверхностная энергия 0С вскрывающихся при разрушении межкристаллит - ных поверхностей а — Fe, обогащенных примесями, которая определяет межкристаллитное сцепление, равна

ос = orFe (1 — Ст) + aBCr — nnzrU оСг (1 — Сг), (V. 16)

где Сг — f (Т) — равновесная атомная концентрация примеси на границе зерна; aFe — поверхностная энергия чистого а — Fe; <тв — поверхностная энергия примеси; пп — число атомов на 1 м2 поверхности а — Fe; zr — число связей поверхностного атома с атомами ближайшего поверхностного слоя; Uo — энергия смешения в твердой фазе на одну связь.

Анализ выражения (V. 16) свидетельствует о том, что введение в металл компонентов, повышающих величину ос, должно увеличить и стойкость металла против образования зародышевой трещины на границах зерен. Расчеты, проведенные в работе [46], показали, что введение в железо Ni, Mn, W, Сг, Zn, Si, Мо, Си практически не влияет на величину ас и поэтому не должно увеличивать межкристаллитную хрупкость металла. Введение 0.2, Р, N2, Sb, Sn и Се приводит к заметному снижению величины ас. Эти данные довольно хорошо совпадают с известными экспериментальными данными.

Следует отметить, что зародышами холодных трещин могут быть и микроскопические кристаллизационные трещины [3461.

На процесс образования холодных трещин существенно могут повлиять и режимы сварки, поскольку структурные превращения зависят от перегрева околошовной зоны, температурного интервала мартенситного превращения, скорости охлаждения околошовной зоны и металла шва. Если ограничить перегрев и исключить образование мартенсита или сместить температурный интервал его образования в зону высоких температур, а также заметно снизить скорость охлаждения в мартенситном интервале температур, то можно существенно уменьшить вероятность образования холодных трещин в сварном соединении. При этом эффективность от применения одних и тех же приемов будет зависеть от марки стали. Например, повышение погонной энергии при сварке приводит к увеличению времени пребывания металла тп при температуре выше точки АСгн снижению скорости охолаждения иОХл в интервале минимальной устойчивости аустенита. Это должно вызвать за счет повышения тп рост зерна аустенита и увеличение концентрации углерода в твердом растворе, а также снижение количества закалочных структур и самоотпуск мартенсита за счет уменьшения і>охл. Поэтому влияние повышения величины

погонной энергии будет определяться тем, какой из факторов станет преобладающим.

Например, снижение вероятности образования холодных трещин при повышении величины погонной энергии, отмеченное для сталей (см. табл. 18), объясняется тем, что в этом случае вредное влияние перегрева перекрывается положительным влиянием снижения скорости охлаждения металла. Подобное влияние погонной энергии было отмечено и при сварке сталей 30Х2Н2М и 35X3H3M [129]. Для стали 42Х2ГСНМ отрицательное влияние перегрева околошовной зоны сказывается в большей мере, чем положительное влияние уменьшения Уохл. Поэтому повышение погонной энергии сварки для этой стали, которая отличается повышенным содержанием углерода и соответственно более низкой температурой точки М, увеличит склонность ее к образованию холодных трещин 1129].

В последнее время для объяснения процесса образования холодных трещин используется вакансионный механизм зарождения трещин. При этом считают, что вакансии, возникающие при закалке металла или при его холодной пластической деформации, мигрируя к границам, конденсируются на них, образуя каверны и зародышевые микронесплошности. Рост этих микронесплошностей, зависящий от напряженного состояния изделия, может привести к образованию холодных трещин и, в конечном итоге, к разрушению сварного соединения.

Использование вакансионного механизма позволяет объяснить связь процесса образования холодных трещин с несовершенствами кристаллической решетки, величиной структурных напряжений, наличием в металле неметаллических включений и т. д.

Более подробно вопросы образования холодных трещин в сварных соединениях рассмотрены в работах Н. Н. Прохорова, А. М. Макары и Н. А. Мосендза, Г. Л. Петрова с сотрудниками, Г. А. Николаева, С. А. Куркина, В. А. Винокурова и других авторов.

Опубликовано в

Опубликовано в