Холодная сварка

15 февраля, 2014

15 февраля, 2014  admin

admin Холодной сваркой называется соединение металлов, достигає* мое совместным пластическим деформированием соединяемых элементов. Практически это осуществляется приложением давления. Поэтому ГОСТ 2601—74 определяет холодную сварку как «сварку давлением при значительной пластической деформации без внешнего нагрева соединяемых частей».

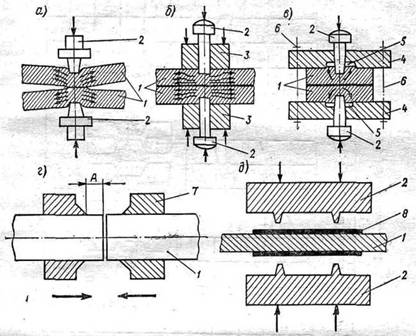

В простейшем случае холодная сварка осуществляется двумя встречными цилиндрическими пуансонами 2, вдавливаемыми в материал соединяемых пластин (в частности, шин), сложенных вместе (рис. 1-6, а). Степень деформации при этом условно измеряется глубиной вдавливания пуансонов в процентах от толщины деформируемой пластины.

С некоторой глубины вдавливания пуансонов, соответствующей определенной степени деформации, начинается схватывание металла в отдельных точках, в центре под пуансонами. При дальнейшем вдавливании это схватывание приобретает характер прочной связи и распространяется на все большую площадь. Глубина вдавливания, при которой площадь сварки становится равной площади пуансонов, может характеризовать способность металла к холодной сварке. Практически удобнее для этого пользоваться максимальной величиной остатка металла под пуансонами в процентах от начального его размера (толщины шины), т. е.

SM = 100,

где а—толщина соединяемых шин; h—глубина вдавливания пуансона, при которой площадь сварки равна площади пуансона; SM— остаток металла обеих пластин под пуансонами, когда площадь сварки равна площади пуансонов.

При вдавливании пуансонов в материал соединяемых деталей (пластин) происходит пластическое течение металла, в частности, вдоль поверхностей раздела. При этом окислы и адсорбированные газы уносятся из зоны сварки и свободные от них металлические поверхности подходят в результате давления настолько близко друг к другу, что начинают проявлять себя силы взаимодействия атомов, благодаря чему и осуществляется соединение.

|

Рис. 1-6. Возможные схемы организации холодной сварки шин |

Таким образом, принимая определение сварки вообще как процесс получения неразъемных соединений за счет междуатомных сил сцепления, следует относить к сварке и соединения, возникающие при совместном пластическом дефор* мировании.

Соединения, выполненные таким простейшим способом, по ряду причин обладают малой прочностью.

Для повышения прочности было предложено [1] предварительно зажимать свариваемые пластины в специальные плоские обжимки 3. Сварка производится пуансонами 2, пропускаемыми в отверстия, предусмотренные в обжимах (рис. 1-6, б). Характерным для такой организации процесса является образование сварки на площади, превышающей площадь пуансонов (в так называемой периферийной зоне), и за счет этого достижение большей прочности сварной точки. Однако в этом случае требуется приложение к пуансонам значительных усилий, в несколько раз превышающих необходимые для сварки без обжимок.

Стремление сочетать достаточную прочность соединений с возможностью выполнения их при относительно небольших давлениях привело к разработке схемы процессапри которой металл, растекающийся из-под пуансонов, направляется в специальные выточки 5 плит кондукторов 4, предварительно установленных на соединяемых шинах (рис. 1-6, в) и стянутых болтами 6. При этом уменьшается смещение масс металла в стороны от пуансонов, так как достигается более свободное течение его по пути наименьшего сопротивления (в выточки), что и приводит к снижению давлений, требующихся для сварки. Площадь сварной точки, как и в предыдущем случае, больше площади пуансонов за счет образования сварки в периферийной зоне.

|

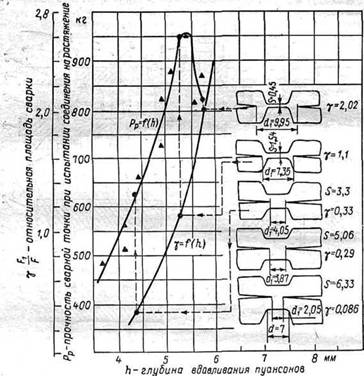

Рис. 1-7. Зависимости площади сварной точки и ее прочности от глубины вдавливания пуансонов (для случая сварки шин сечением 60X6 мм пуансонами 0 7мм при выточках в кондукторах 0 15 мм) d — диаметр пуансона; d, — диаметр сварной точки; F — площадь пуансона; Ft >=- площадь сварки; у — относительная площадь сварки; S суммарный остаток материала между пуансонами |

При одинаковой степени деформации этот способ дает большую прочность соединений, чем сварка с плоскими обжимками, вследствие более эффективного уноса растекающимся металлом окислов и других включений с границы соприкосновения поверхностей и увеличения, таким образом, истинной площади сварки. Площадь же образовывающейся сварной точки и ее прочность возрастают в зависимости от глубины вдавливания пуансонов (рис. 1-7).

Усилие, необходимое для образования сварной точки пуансоном диаметром 9 мм, составляет 57 кН (5700 кгс) при толщине соединяемых шин 4 мм и 67 кН (6700 кгс) при толщине 10 мм.

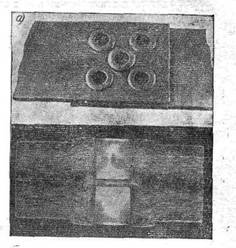

Сварка шин обычно выполняется несколькими точками. На рис. 1-8 показан внешний вид подобного соединения, где хорошо заметны выступы, образованные металлом, выдавленным из-под пуансонов в выточки кондуктора. На этом же

рисунке изображен макрошлиф разреза сварной точки с характерными линиями течения металла.

|

|

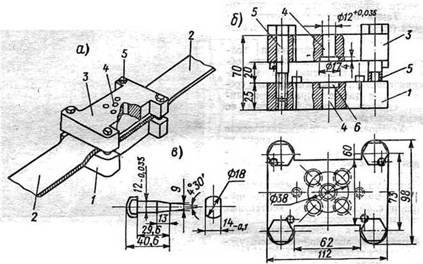

Кондукторы состоят из двух стальных плит, стягиваемых болтами (рис. 1-9). В плитах имеются отверстия, являющиеся направляющими для цилиндрических пуансонов. Эти отверстия на плоскостях плит кондукторов, прилегающих к зажимаемым в них шинам, растачиваются до диаметра, примерно равного двойному диаметру пуансонов. Таким образом образуются полости (выточки), в которые и затекает металл при сварке.

Достоинством применения кондукторов является возможность обходиться без разметки при выполнении однотипных многоточечных соединений, а также устранение взаимных сдвигов и перекосов шин во время монтажа.

Установлено, что механическая прочность сварных точек зависит от четырех основных факторов: пло

щади пуансонов, глубины вдавливания пуансонов, соотношения между диаметрами выточек кондукторов и диаметрами пуансонов, степени чистоты и способа очистки контактных поверхностей перед сваркой.

Соединения алюминиевых шин, выполненные холодной сваркой, удо - Рис. 1-8. Внешний вид (а) и макро-

влетворяют требованиям ГОСТ 17441— шлиф (б) холодной сварки алюминие-

72. В частности, их механическая вых шин (а — шины сечением 60Х

|

прочность[4] при испытании на растяжение составляет: |

X 6 мм; |

б — шины сечением 100Х X 10 мм) |

||

|

Сечение шин, мм. . . . , |

40X4 |

40X4 |

50X5 60X6 |

Ю0Х 10 |

|

Число точек в соединении |

5 |

4 |

4 5 |

9 |

|

Диаметр пуансона, мм. . . Прочность соединения при испытании на растяжение, |

6 |

8 |

8 9 |

9 |

|

да IT (кгс)........................................ Прочность соединения, % к |

1870 |

1932 |

3020 4000 |

9050 |

|

прочности шины.............................. |

91 |

94 |

93 90 |

73 |

|

Кроме сварки внахлестку, выполняемой вдавливанием пуансонов, |

исполь- |

зуются также способы холодной сварки встык проводов и шин круглого или прямоугольного сечений, а также так называемое армирование алюминиевых шин или других деталей медными накладками с целью улучшения электрического контакта с медными выводами электрооборудования.

При сварке встык (рис. 1-6, г) стержни или шины 1 зажимаются в специаль*' ные зажимные губки 7, к которым с помощью соответствующих механизмов при-, кладывается давление, направленное по оси соединяемых частей. При этом про-; исходит деформация металла с растеканием («выплеском») его в стороны. Это») «выплеск»— грат— в конце процесса подрезается острыми кромками, предусмое* тренными у губок. Деформация металла определяется при этом длиной выступающих из губок участков (размер А на рис. 1-6, г) соединяемых деталей (вылетом). ( Вылет устанавливается таким, при котором обеспечивается сварка по всему ’ сечению.

С помощью сварки встык возможно соединение алюминия с алюминием, меди с медыо и меди с алюминием.

Осевое усилие, которое необходимо приложить к соединеняемым частям для получения сварки, зависит от их сечения, а также от длины вылета. Например, для сварки алюминиевых шин сечением 100Х10 мм требуется усилие осадки 800 кН (80 тс), а для соединения медных шин с алюминиевыми того же сечения — 1450 кН (145 тс).

|

Рис. 1-9. Кондуктор и пуансоны для сварки шин давлением: а — кондуктор; б — эскиз кондуктора для шин сечением 60X6 и 50X5 мм; в — пуансон для шин сечением 60X6 и 50X5 мм /, 3 = плиты кондуктора; 2 — соединяемые шины; 4 — отверстия для пуансонов; 5 =* стягивающие болты; 6 — выточка в плите кондуктора |

Армирование алюминиевых шин, пластин или других деталей тонкими (1,5—2 мм) медными накладками 8 (рис. 1-6, д) представляет собой случай сварки внахлестку при совместном деформировании алюминия и меди путем вдавливания пуансонов, обычно имеющих в этом случае прямоугольную форму. В зависимости от размера армируемой контактной поверхности используется один или несколько пуансонов, вдавливаемых одновременно за один ход пресса. Армирование обычно производится с двух сторон алюминиевых пластин, однако при толщине пластин более 6 мм возможно и односторонее армирование. Медная пластинка при вдавливании пуансона вытягивается в «стаканчик» с уменьшением толщины, в особенности у донышка стаканчика.

Суммарный остаток материала (алюминия и меди) при вдавливании встречных пуансонов при армировании составляет всего 0,2—0,3 мм. Периферийная зона сварки не образуется. Таким образом, прочность соединения относительно невелика. Однако в данном случае механическая прочность не играет роли, так как армированные участки алюминиевых пластин (шин) всегда работают на сжатие, находясь в болтовых контактных соединениях.

Опубликовано в

Опубликовано в