Холодная листовая штамповка

28 мая, 2013

28 мая, 2013  admin

admin

Листовой штамповкой получают разнообразные плоские и пространственные детали: от секундной стрелки часов до деталей облицовки автомобилей, самолетов, ракет. Листовую штамповку применяют в автомобильной, авиационной, электротехнической промышленности, тракторостроении, приборостроении и др.

Листовая штамповка снижает объем обработки резанием, обеспечивает высокие точность размеров и производительность (до 30–40 тыс. деталей в смену с одной машины)

В качестве заготовок используют лист, полосу или ленту. Толщина заготовок обычно не превышает 10 Мм.

Как правило, при листовой штамповке пластическую деформацию, обеспечивающую необходимые форму и размеры, получает лишь часть заготовки. Толщина стенок штампованных деталей незначительно отличается от толщины заготовок. Операции, в которых лишь изменяются форма и размеры заготовки без разрушения ее в процессе деформирования, называются формоизменяющими. Операции, включающие разрушение материала заготовки, называются разделительными.

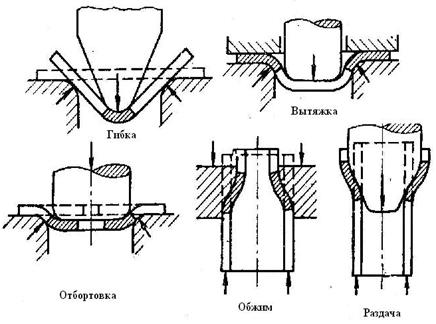

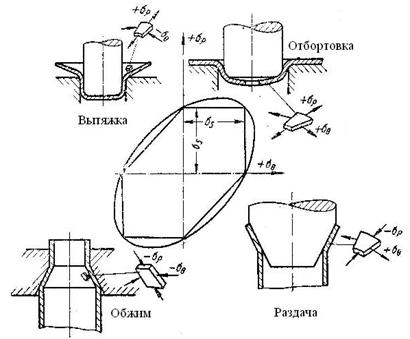

К числу формоизменяющих операций листовой штамповки относятся: гибка, вытяжка, отбортовка, обжим, раздача и др.

Гибка (рис. 3.63.) [12] применяется для изменения кривизны заготовки практически без изменения ее линейных размеров. В результате такого деформирования часть заготовки поворачивается относительно другой на определенный угол.

Рис. 3.63. Операции листовой штамповки

Пластическая деформация при гибке сосредотачивается на узком участке, контактирующем с пуансоном. При гибке не допускается разрушение материала, образование трещин, складок. Наиболее слабым местом является зона деформаций растяжения в наружном слое детали на участке закругления пуансона (рис. 3.63). При уменьшении отношения радиуса закругления r к толщине заготовки s деформация возрастает. Поэтому для предотвращения появления трещин, складок или разрушения заготовки ограничивают минимальные размеры радиуса закругления пуансона:

![]() . (3.150)

. (3.150)

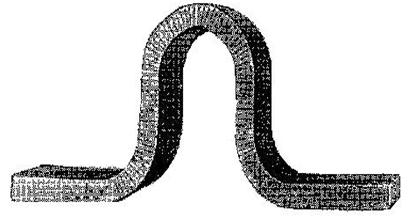

Даже при значительных пластических деформациях в обычных условиях гибки в штампах прямоугольная сетка линий, нанесенная на боковой поверхности заготовки, принимает веерообразную форму, причем поперечные линии остаются почти прямыми (рис. 3.64) [11].

Рис. 3.64. Деформация координатной сетки при гибке

При гибке наибольшей по абсолютной величине является деформация ![]() , которая определяется по формуле:

, которая определяется по формуле:

![]() . (3.151)

. (3.151)

Используются также и истинные (логарифмические) характеристики деформации.

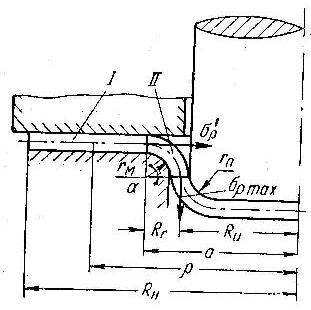

Вытяжка Заключается в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров (рис. 3.65) [11]. Она может осуществляться без утонения стенки или с утонением стенки.

Формоизменение при вытяжке оценивают отношением диаметра заготовки типа диска, фланца к диаметру полученной детали типа цилиндра (рис. 3.63) – коэффициентом вытяжки:

![]() (3.152)

(3.152)

Рис. 3.65. Схема вытяжки

При вытяжке без утонения стенки зазор Z между пунсоном и матрицей должен быть больше толщины s заготовки:

![]() . (3.153)

. (3.153)

При вытяжке с утонением толщина стенки за один переход может быть уменьшена в 1,5–2 раза. При вытяжке с утонением стенки зазор между пуансоном и матрицей должен быть меньше толщины стенки. Удельные усилия при вытяжке с утонением стенки больше, чем при вытяжке без утонения. Вытяжку с утонением применяют для устранения опасности складкообразования, а также для получения деталей со стенками, толщина которых меньше толщины донышка.

Усилие вытяжки в момент, когда заготовка полностью охватит скругленную кромку матрицы, может быть определено по формуле:

![]() (3.154)

(3.154)

При отбортовке Часть заготовки, граничащая с предварительно пробитым отверстием, вдавливается в матрицу, при этом размеры отверстия увеличиваются и этот участок заготовки приобретает цилиндрическую форму (рис. 3.63). Допустимое без разрушения увеличение диаметра отверстия при отбортовке составляет:

![]() (3.155)

(3.155)

И зависит от механических свойств материала заготовки и от ее относительной толщины ![]()

При обжиме Полая тонкостенная цилиндрическая заготовка заталкивается в отверстие матрицы, причем заготовка в очаге деформации получает уменьшение поперечных размеров (рис.3.63).

При раздаче Пуансон внедряется в полую тонкостенную цилиндрическую заготовку, и ее поперечные размеры в очаге деформации увеличиваются (рис. 3.63)

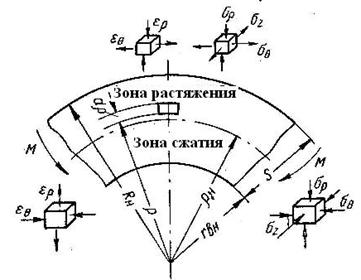

При рассмотрении напряженного и деформированного состояний в очаге деформации при анализе операций листовой штамповки обычно пользуются полярной системой координат с полюсом, совпадающим с центром кривизны срединной поверхности заготовки в данный момент деформирования (рис. 3.66) [11].

Рис. 3.66. Схема напряжений при листовой штамповке

Радиус кривизны нейтральной поверхности напряжений, отделяющей зону растяжения от зоны сжатия, определяют по формуле:

![]() . (3.156)

. (3.156)

При формоизменяющих операциях листовой штамповки касательные напряжения относительно малы и поэтому принимают, что направления нормальных напряжений ![]() и

и ![]() совпадают с главными направлениями тензора напряжений, т. е. являются главными напряжениями.

совпадают с главными направлениями тензора напряжений, т. е. являются главными напряжениями.

При ![]() принимают:

принимают:

![]() и

и ![]() . (3.157)

. (3.157)

Деформации на операциях листовой штамповки осуществляются, когда напряжения ![]() и

и ![]() соответствуют предельному состоянию (условию пластичности) (рис. 3.71) [11].

соответствуют предельному состоянию (условию пластичности) (рис. 3.71) [11].

Рис. 3.67. Условия предельного нагружения (пластичности) при различных операциях листовой штамповки

В зависимости от условий нагружения заготовки в различных операциях листовой штамповки схемы напряженного состояния и знаки напряжений ![]() и

и ![]() в очаге деформации могут быть различными. В операциях вытяжки и отбортовки напряжения

в очаге деформации могут быть различными. В операциях вытяжки и отбортовки напряжения ![]() растягивающие, а в операциях обжима и раздачи – сжимающие. Напряжения

растягивающие, а в операциях обжима и раздачи – сжимающие. Напряжения ![]() являются растягивающими в операциях раздачи и отбортовки, а в операциях вытяжки и обжима – сжимающими.

являются растягивающими в операциях раздачи и отбортовки, а в операциях вытяжки и обжима – сжимающими.

На рис. 3.67 графически представлены условия предельного состояния при плоском напряженном состоянии (в виде эллипса и шестиугольника в координатах « ![]() –

– ![]() » ) , а в каждом квадранте приведены схемы операций, деформирование заготовки в которых осуществляется при знаках напряжений, соответствующих определенным квадрантам.

» ) , а в каждом квадранте приведены схемы операций, деформирование заготовки в которых осуществляется при знаках напряжений, соответствующих определенным квадрантам.

Опубликовано в

Опубликовано в