Химическая переработка скипидара

16 апреля, 2013

16 апреля, 2013  admin

admin Развитие производства дешевых органических растворителей, в основном на базе продуктов нефтехимического синтеза, привело к резкому сокращению использования скипидара в качестве растворителя.

Основное назначение скипидара в настоящее время — синтез на его основе различных вторичных продуктов. Ранее для химической переработки применяли только живичный скипидар, как продукт наиболее высокого качества, но теперь используют также экстракционный и очищенный сульфатный скипидар.

Отечественный живичный скипидар представляет собой многокомпонентную смесь терпеновых углеводородов: а-пинена

(65—70 %), р-пинена (5—7%), А3-карена (10—15%), а также незначительных количеств р-мирцена, /-лимонена, дипентена и др. Из этих компонентов получают разнообразные вторичные продукты: камфен, камфару, терпингидрат, синтетическое флотационное масло, душистые вещества (из р-пинена) для парфюмерной промышленности и др. В последние годы приобрели важное значение терпеновые смолы — терпенофенольные и политерпеновые; они используются как компонент адгезивных композиций, например в клеевом слое липких лент различного назначения, в том числе для изготовления картонной тары и упаковки товаров. Введение термопластичных терпеновых смол повышает клейкость адгезивных материалов и обеспечивает сохранение клейкости при низких температурах.

Очистка сульфатного скипидара. Сырой сульфатный скипидар— резко и неприятно пахнущая жидкость желтого или чаще темно-красного цвета. Он содержит терпенов при переработке сосновой древесины 70—85 %, еловой 50—60 %, а также 10— 30 % сернистых соединений. Скипидар очищают путем ректификации, обычно в двухколонном аппарате, в сочетании с химической обработкой, но предварительно его промывают раствором щелочи и высушивают. В первой колонне отбирают легкие масла, обогащенные сернистыми соединениями. Легкие масла используют для получения одоранта, а также сырья для выработки диметилсульфоксида (одорант—средство для придания запаха газу, используемому в газовых плитах; это дает возможность вовремя обнаружить по запаху утечку газа). Во второй колонне скипидар освобождают от высококипящих фракций, после чего его обрабатывают в реакторе раствором гипохлорита натрия при перемешивании (хорошие результаты дает также промывка скипидара перекисью водорода). Затем скипидар отделяют от раствора гипохлорита натрия, промывают раствором щелочи и водой и высушивают поваренной солью.

По качеству очищенный сульфатный скипидар подразделяется на три сорта — высший, I и II.

Производство камфары. Камфара представляет собой бициклический терпеновый кетон с эмпирической формулой СюН^О. Известны два вида камфары — естественная и синтетическая.

Естественную камфару добывают из древесины и листьев камфарного дерева, произрастающего на острове Тайвань, в южной части континентального Китая и в Японии. В чистом виде естественная камфара обладает следующими свойствами: температуры плавления 179 °С, кипения 209 °С; р420 = 0,995; а420= +40-^44° (10%-ный раствор в этиловом спирте); растворимость при 20 °С в воде 0,16%, а в абсолютном этиловом спирте около 150 % и в ксилоле 160 %.

Синтетическая камфара — это продукт переработки скипидара (пинена) или пихтового масла. Она находит применение в производстве целлулоида, небьющегося стекла и др. Камфара и ее производные, отвечающие требованиям фармакопеи, применяются в медицине.

Из предложенных методов получения синтетической камфары на основе скипидара (пинена)—пиненхлоргидратного, тетрахлорфталевого, изомеризационного и др.— наиболее широкое применение получил изомеризационный метод, основанный на изомеризации пинена (как а - так и р-пинена) в камфен в присутствии поверхностно-активных кислых катализаторов.

|

О—с-н II - о Пинен камфен изоборкилформиат изоборнеол камфара Стадии технологического процесса синтеза камфары показаны на рис. 12.3. Ректификация скипидара. Из скипидара под разрежением путем ректификации выделяют пиненовую фракцию. Подогретый скипидар подают в среднюю часть непрерывнодействующей ректификационной колонны, снабженной каландрией или под - кубком. Колонна имеет 40—60 колпачковых тарелок. Пары пи - нена выводят сверху колонны в дефлегматор-конденсатор, а вы - шекипящую часть скипидара — снизу колонны. Дистиллят — пиненовую фракцию частично отбирают в приемник, а остальную часть возвращают в колонну в виде флегмы, поддерживая флегмовое число от 4 до 8. Давление на верху колонны рекомендуется поддерживать около 15 кПа, при этом температура на верху колонны составляет около 100 °С, а в каландрни до 140 °С. Пиненовая фракция содержит 88—92 % а-пинена и 6—7 % р-пинена; ее плотность 0,858—0,861 г/см3, показатель преломления 1,465—1,467. Вышекипящая часть скипидара (кубовый остаток) содержит около 50 % А3-карена, 20 % лимонена, 3—4 % а - и р-пине - нов и др. Ее смешивают с другими скипидарными отходами камфарного производства и подвергают перегонке для отделения от смолистого остатка. Дистиллят называется «скипидаром без пинена». Плотность его 0,856—0,870 г/см3, пв20 1,4735— 1,4820, отгон до 170 °С не более 5%, а до 190 °С — не менее 90%. Все ректификационные колонны в камфарном производстве должны быть хорошо герметизированы, так как в случае засасывания воздуха происходит окисление терпенов и образова- |

|

1 = 0 |

|

ОН |

|

Н |

|

К' |

|

|

|

|

|

![]()

|

|

|

|

|

|

|

Ние твердых осадков на тарелках, что нарушает нормальную работу колонн.

Изомеризация пинена в камфен. Катализатор этой реакции приготовляют из технической метатитановой кислоты Н2ТЮ3, используемой в производстве титановых белил. Для очистки метатитановой кислоты и придания ей каталитической активности ее переводят в натриевую соль, промывают водой, снова выделяют в свободном виде путем подкисления муравьиной кислотой, промывают водой до нейтральной реакции, отфильтровывают и подсушивают сначала на воздухе, а потом в сушильном шкафу при 70—80 °С. Полученный катализатор измельчают в порошок и хранят в закрытых бутылях.

Для проведения изомеризации пинена в камфен служит изо- меризатор, снабженный обратным холодильником, пропеллерной мешалкой и змеевиком для подачи пара и охлаждающей воды. В изомеризатор загружают пиненовую фракцию и при перемешивании катализатор в количестве 0,2 % от загрузки (сразу или же постепенно, небольшими порциями). Продолжая перемешивание, нагревают содержимое изомеризатора при закрытом люке глухим паром до 135—140 °С, а при применении оборотного катализатора на 10—15° выше; если температура поднимается выше 155 °С, в змеевик подают охлаждаюшую воду. Процесс контролируют по величине показателя преломления реакционной смеси; когда этот показатель возрастет до 1,473—1,474 и содержание камфена достигнет 68—74 %, а затем снизится на 0,5—1 %, нагревание прекращают.

Одновременно с основной реакцией некоторая часть пинена изомеризуется в моноциклические углеводороды (дипентен, тер - пинолен и терпинен), а небольшая часть терпенов полимеризу - ется.

По окончании процесса изомеризат быстро охлаждают до 50—70 °С, отстаивают и фильтруют под небольшим давлением через закрытый рамный фильтр, причем катализатор во избежание потери активности от соприкосновения с воздухом должен находиться все время под слоем жидкости. Оставшийся на фильтре катализатор смывают небольшим количеством изо - меризата и полученную суспензию возвращают в изомеризатор для повторного использования.

Катализатор теряет активность постепенно и может быть использован многократно. Если при изомеризации с оборотным катализатором показатель преломления растет слишком медленно, что указывает на «утомление» катализатора, через люк добавляют немного свежего катализатора, предварительно охладив содержимое изомеризатора до 100 СС. В зависимости от объема изомеризатора, активности катализатора и других условий длительность реакции изомеризации может составлять от 8 до 140 ч, но чаще всего она не превышает 20 ч.

Ректификация изомеризата. Изомеризат ректифицируют на непрерывнодействующей колонне с 50—60 колпачковыми тарелками с целью выделения камфена по возможности в более концентрированном виде. Температура на верху колонны зависит от глубины разрежения и составляет обычно 100—105 °С. Флегмовое число поддерживается 4—8. Во избежание закупорки коммуникаций кристаллическим камфеном температура дистиллята должна быть выше 40 °С, а все трубопроводы и приемники камфена должны обогреваться. Технический кам - фен — кристаллическое вещество с температурой начала кристаллизации не ниже 37 °С, содержит не менее 95 % этери - фицируемых терпенов (камфена в сумме с трицикленом). Выход его должен быть не ниже 74%. Остаток от ректификации содержит моноциклические терпены, около 5 % камфена, а также полимеры; его присоединяют к вышекипящей фракции, получаемой в качестве кубового остатка при ректификации скипидара.

Камфен используют также для выработки ряда других продуктов, в том числе изоборнилфенилового эфира, применяемого под названием камфенфенилового пластификатора КФ в композициях эпоксидных клеев с целью улучшения их качества, в частности водостойкости.

Смесь расплавленного камфена и фенола в мольном соотношении 1 : 1 выдерживают в реакторе при 50°С, периодически перемешивая, в течение 8—10 ч в присутствии контакта Петрова как катализатора. Готовый продукт выделяют из реакционной смеси отгонкой, сначала при атмосферном давлении, затем под разрежением.

Этерификация камфена. Технический камфен формилируют 95%-ной муравьиной кислотой в присутствии серной кислоты как катализатора для получения изоборнилформиата. При этом происходит следующая реакция:

СюН1в + нсоон -*■ с10н17оосн.

Процесс этерификации разделяют на два этапа. Сначала ведут предварительное формилирование без катализатора. Технический камфен подают в расплавленном виде в форэтерифи - катор (футерованный керамическими плитками аппарат с пропеллерной мешалкой) и перемешивают 2—3 ч при 70—80 °С с муравьиной кислотой. При этом ввиду обратимости реакции муравьиную кислоту берут с избытком (25 % против расчетного количества). В результате реакции содержание изоборнилформиата в смеси достигает 55—65 %, а температура повышается до 70—90 °С. На втором этапе реакционную массу переводят в этерификатор (футерованный или освинцованный аппарат с пропеллерной мешалкой и змеевиком для охлаждения), охлаждают до 18—20 °С и медленно, при перемешивании и охлаждении, добавляют серную кислоту в количестве 130 % от воды, содержащейся в муравьиной кислоте, не допуская поднятия температуры выше 30 °С. Реакцию ведут до тех пор, пока содержание изоборнилформиата в эфире-сырце не достигнет 90—94 % и затем снизится на 0,5—1 %. Суммарная продолжительность обоих этапов процесса 15—30 ч.

По окончании реакции эфир-сырец отделяют отстаиванием от кислотного слоя, который после добавления свежей кислоты используется повторно. Эфир-сырец промывают водой и нейтрализуют щелочью, получая сырой нейтральный эфир, содержащий примерно 95 % изоборнилформиата и 3 % непрореагировавшего камфена.

Формилирование камфена можно проводить непрерывным способом без катализатора, совмещая в одной ректификационной колонне получение и очистку эфира.

Для этого необходимо, чтобы реакция этерификации проходила при избытке муравьиной кислоты. Нагретый камфен подают в верхнюю часть колонны, 96—97 %-ную муравьиную кислоту — в среднюю часть. Колонна работает под разрежением, остаточное давление 15—30 кПа. Пары, отбираемые сверху колонны, охлаждают, конденсат разделяют в обогреваемой флорентине и камфен возвращают в колонну. Мольное соотношение исходных реагентов 1:1, а избыток муравьиной кислоты в реакционной зоне создается путем ее рециркуляции из флорентины. В нижней части колонны накапливается изо- борнилформиат, который циркулирует через испаритель и частично выводится в вакуум-приемники. Степень превращения камфена в эфир выше (до 96%), чем при периодическом процессе, а количество примесей в нем меньше.

Этерификацию камфена можно проводить также с уксусной кислотой вместо муравьиной.

Ректификация сырого эфира. Сырой нейтральный эфир ректифицируют под разрежением для освобождения от остатков камфена, трициклена и других летучих продуктов. Во избежание разложения изоборнилформиата на камфен и муравьиную кислоту рекомендуется добавлять в куб кальцинированную соду. По этой же причине в колоннах не применяют насадку из черных металлов и керамики.

Камфеновую фракцию отбирают сверху колонны, а сырой изоборнилформиат — в виде кубового остатка. Последний перегоняют под разрежением с целью освобождения от образовавшихся при этерификации полимеров.

Дистиллированный эфир содержит 95—97 % изоборнилформиата, а полимеры (темная вязкая жидкость) — не более 5 % его. Если для этерификации применять 97—98 %-ную муравьиную кислоту или же ледяную уксусную кислоту, то получается высокопроцентный эфир, не требующий ректификации. Также не требует ректификации эфир, полученный непрерывным способом.

Омыление изоборнилформиата. Омыление изоборнилформиата с целью получения изоборнеола протекает по реакции

НСО— О— С10Н17 + ИаОН = С10Н17ОН + НСООЫа.

Омыление проводят 20%-ным раствором едкого натра, взятым с избытком 5—10 % против расчетного количества. Реакцию ведут в автоклаве при давлении 0,3—0,4 МПа и температуре 140 °С в течение 3—4 ч (иногда более) при хорошем перемешивании. По окончании процесса реакционную массу переводят в отстойник, охлаждают до 60—80 °С и дают отстояться. Изоборнеол промывают горячей водой и отжимают на центрифуге. Маточный раствор (изоборнеольные масла) собирают отдельно.

Омыление изоборнилформиата можно проводить непрерывным способом, пропуская его вместе с раствором щелочи через реактор «труба в трубе» или иного типа при 145—150 °С.

Технический изоборнеол — белое кристаллическое вещество с температурой плавления не менее 195 °С. Он содержит до

3 % влаги и 0,5 % неомыленного изоборнилформиата. Выход изоборнеола немного более 80 % от эфира, или около 97 % от теоретически возможного количества.

Разработан способ прямой гидратации камфена в изоборнеол, позволяющий исключить стадии этерификации камфена и омыления изоборнилформиата.

Дегидрирование изоборнеола и очистка камфары-сырца. Дегидрирование изоборнеола для получения камфары производится каталитическим способом по реакции

С10Н17ОН —*■ СщН^О 4- Нг-

Реакция эта эндотермическая. В качестве катализатора реакции применяют основной карбонат меди СиСОз-Си(ОН)г. Для приготовления катализатора к раствору углекислого натрия медленно приливают при перемешивании и нагревании до 40—50 °С раствор медного купороса. Осадок полученной соли отжимают, промывают водой, высушивают и размалывают. Применяют также смешанный катализатор, при приготовлении которого часть сульфата меди заменяют сульфатом никеля.

Изоборнеол растворяют в толуоле и загружают для дегидрирования в аппарат, снабженный рубашкой для обогрева, мешалкой скребкового типа и обратным холодильником. Смесь нагревают до 90 °С и отгоняют воду с частью толуола. Затем температуру повышают до 150 °С и отгоняют избыток толуола (его отделяют от воды и используют повторно). После этого в дегидратор постепенно загружают катализатор в количестве

1,5 % от взятого изоборнеола. Температуру реакционной массы постепенно повышают при постоянном перемешивании до 180 °С. При этом изоборнеол превращается в камфару. Выделяющийся водород проходит газовый счетчик и по трубе, снабженной огнепреградителем, выводится в атмосферу выше крыши здания. По интенсивности выделения водорода наблюдают за ходом реакции; если реакция замедляется, добавляют немного катализатора. Дегидрирование считают законченным, когда в пробе возгона из дегидратора останется не более 10 % непрореагировавшего изоборнеола. Оседающие в период дегидрирования в обратном холодильнике кристаллы камфары и изоборнеола смывают толуолом, оставшимся в реакционной массе после удаления воды. Продолжительность дегидрирования около 2 сут.

По окончании реакции, не выгружая камфару-сырец из де- гидратора, от нее отгоняют остаточный толуол и затем перегоняют ее с острым паром. Пары камфары поступают на охлаждаемую изнутри поверхность барабана, где камфара кристаллизуется. Кристаллы срезают неподвижно закрепленными ножами и ссыпают в приемник. Средняя фракция камфары с температурой кристаллизации не ниже 164 °С образует товарный продукт марки Б и частично марки А. Фракция с более высокой температурой кристаллизации поступает на перекристаллизацию из этилового спирта для дополнительного получения камфары марки А, а также медицинской рацемической камфары, используемой для наружного применения в составе мазей и др. Головная и хвостовая фракции подвергаются повторной переработке. Выход перегнанной камфары не менее 90 % от взятого изоборнеола, перекристаллизованной камфары 85—90 %.

В последнее время перегонку камфары с паром заменяют возгонкой под разрежением. Пары камфары поступают в приемник с мешалкой через трубу, идущую до дна. В приемнике находится спирт, в котором камфара при перемешивании растворяется. От раствора отгоняют спирт, камфару кристаллизуют и фугуют.

Дегидрирование борнеолов осуществляют также непрерывным методом, пропуская пары снизу вверх через трубки многотрубчатого реактора, заполненные медно-никелевым таблети - рованным катализатором и обогреваемые парами ВОТ до 250— 260 °С. При непрерывном методе толуол не требуется, ведение процесса облегчается и загазованность воздуха производственных помещений снижается (ПДК камфары 3 мг/м3). Однако качество камфары несколько ниже, так как в ней остаются все примеси, содержавшиеся в изоборнеоле, тогда как при периодическом методе часть примесей выводится с головной фракцией камфары.

Из 1 т технической камфары образуется до 5 м3 сильно загрязненных сточных вод (ХПК до 100 000 мг/л).

Разработан способ очистки камфары путем периодической или непрерывной ректификации в присутствии легкокипящего растворителя, например толуола или ксилола (при ректификации камфары без растворителя происходит закупорка аппаратуры) .

При периодической ректификации камфары марки А, содержащей 93 % основного вещества, получается высококачественная 98—99 %-ная медицинская камфара, которую используют для инъекций наравне с оптически деятельной камфарой, получаемой на основе пихтового масла. Выход медицинской камфары свыше 85 % от исходной. Из камфары марки Б, содержащей 90 % основного вещества, получается 40 % технической и 40 % медицинской камфары. Можно также ректифицировать камфару-сырец из дегидратора, не отгоняя из нее остаточный толуол. При непрерывной ректификации камфары-сырца с содержанием 71 % камфары и 21 % толуола была получена очищенная 96 %-ная камфара.

Согласно ГОСТ 1123—79 качество синтетической камфары оценивается по цвету, температуре кристаллизации высушенного остатка (для марки А не менее 169 °С, Б—164 °С), содержанию основного вещества (не менее 92 и 87% соответственно), влаги (не более 0,4 и 2%), нелетучего остатка (не более 0,05 и 0,1 %), нерастворимого в спирте остатка (не более 0,01 и 0,05 %) и железа (не более 0,0003 и 0,001 %). В камфаре марки А, полученной парофазным способом, допускается до 1,5% влаги.

Синтетическая камфара медицинская рацемическая согласно X Государственной фармакопее СССР полностью растворима в спирте, имеет температуру плавления 171—178 °С, содержит не более 0,05 % нелетучего остатка, угол вращения плоскости поляризованного света (10 %-ный раствор в спирте) составляет от + 1 до —1°.

Более высокие требования, согласно фармакопейной статье ФС 42-2315—85, предъявляются к камфаре рацемической для инъекций: в ней должно быть не менее 97 % основного вещества, температура затвердевания 174—179 °С.

На 1 т синтетической камфары в зависимости от ее марки расходуется 2300—2400 кг живичного скипидара, 400—500 кг каустической соды, 70—120 кг серной кислоты, 440—460 кг муравьиной кислоты, 50—55 кг толуола, 25—270 л этилового спирта и другие химикаты. Расход пара составляет примерно 70 ГДж, электроэнергии 1500 кВт-ч и воды 400 м3 на 1 т товарной камфары.

Получение камфары на основе пихтового масла. Пихтовое масло содержит борнилацетат (29—40 %), борнеол (1—6%), камфен (10—25%), а также а - и р-пинен, Д3-карен, р-феллан - дрен, лимонен, сесквитерпены и другие соединения. Плотность его находится в пределах 0,900—0,915 г/см3.

Основным исходным материалом для синтеза камфары служит борнилацетат. Для его выделения в концентрированном виде пихтовое масло сначала ректифицируют под разрежением в периодически действующем аппарате, отгоняя пиненкамфено - вую фракцию. Кубовый остаток от ректификации перегоняют под разрежением для отделения борнилацетата и борнеола от высококипящих компонентов (сесквитерпенов и полимеров). Дистиллят содержит 85—90 % борнилацетата и 2—8 % борнеола. Борнилацетат омыляют 18—20 %-ным водным раствором едкого натра в автоклаве с винтовой мешалкой под давлением 0,45—0,6 МПа при температуре 150—155 °С в течение

4 ч. Охлажденную реакционную массу центрифугируют для отделения борнеола от образовавшегося раствора уксусно-кис - лого натрия и примесей терпеновых соединений.

Полученный борнеол подвергают непрерывному парофазному дегидрированию над катализатором (соосажденными основными углекислыми солями меди и никеля) при 245—260 °С. Образующуюся камфару фугуют, затем очищают перекристаллизацией из этилового спирта, снова фугуют и высушивают. Очищенная камфара содержит около 97 % основного вещества. Расход пихтового масла в расчете на 33 °/о-ное содержание бор- нилацетата составляет 4,5 т на 1 т медицинской камфары.

Согласно требованиям фармакопеи медицинская камфара из пихтового масла должна иметь температуру плавления 174— 180 °С, содержание нелетучего остатка не более 0,05%, угол вращения плоскости поляризованного света 10 %-ным раствором камфары в 95°-ном этиловом спирте от ■—39 до —44°.

Разработан способ получения медицинской оптически деятельной камфары из компонентов живичного скипидара — правовращающей из а-пинена и левовращающей из р-пинена.

Производство терпеновых смол. Из числа терпеновых смол на лесохимических предприятиях вырабатывают: окситерпеновую смолу, полимеры терпенов, терпенофенольные смолы.

Окситерпеновая смола. Скипидар без пинена окисляют кислородом воздуха в полых вертикальных непрерывнодействующих реакторах колонного типа, изготовленных из кислотоупорной стали. Сырье поступает в реактор сверху, воздух — снизу; окисленный полупродукт выводится снизу через гидравлический затвор в приемник. Температура реакции 70—80 °С, продолжительность около 4 ч. Наиболее быстро окисляется карен, моно - циклические углеводороды — значительно медленнее. Уносимые с воздухом пары скипидара конденсируются и дистиллят возвращается в реактор. Подачу воздуха регулируют таким образом, чтобы окисленный полупродукт имел плотность в пределах 0,935—0,940 г/см3. Окисленный полупродукт промывают горячей водой для освобождения от водорастворимых веществ, образовавшихся в результате побочных реакций. Затем от него отгоняют с острым паром летучие вещества: вначале непрореагировавшую часть скипидара, в основном состоящую из моно - циклических терпенов (ее используют в качестве растворителя), затем, начиная с плотности дистиллята 0,875 г/см3, так называемый окситерпеновый растворитель.

Остаток от перегонки окисленного полупродукта, подсушенный под разрежением, представляет собой окситерпеновую смолу. Эта прозрачная, густая, вязкая масса красновато-золотистого цвета содержит не более 1,5 % влаги, 8—16 % летучих веществ, имеет кислотное число не более 6, цвет не темнее 489 единиц по йодометрической шкале.

Окситерпеновая смола и окситерпеновый растворитель применяются как компоненты нитроцеллюлозных мебельных лаков (так называемых терпеноколлоксилиновых лаков НЦ-224) и эмалей. В состав эмалей промышленного и бытового назначения входят окситерпеновая смола, окситерпеновый растворитель, глицериновый эфир канифоли, камфарное масло, пигменты и соответствующие летучие растворители. При переработке скипидара без пинена получается 40—43 % окситерпено - вой смолы и до 16 % окситерпенового растворителя.

На одном из заводов скипидар без пинена перед окислением подвергают изомеризации. Сырье загружают в реактор - изомеризатор, снабженный мешалкой, двумя змеевиками (для пара и охлаждающей воды) и обратным холодильником, добавляют туда же титановый катализатор (используемый в камфарном производстве) в количестве 0,2 % и ведут реакцию изомеризации в течение 16—24 ч, до достижения показателя преломления 1,4920—1,4925, при температуре 160—170 °С и постоянном перемешивании. После охлаждения и отстаивания изомер из ат окисляют воздухом на непрерывнодействующей установке из нескольких последовательно соединенных окислителей при температуре 80—85 °С.

Получаемый с выходом 80—90 % окисленный продукт имеет плотность 1 —1,1 г/см3 и кислотное число не более 5,5. Он содержит 80—85 % окситерпеновой смолы, 15—18 % окситерпенового растворителя и используется без разделения на составные части в производстве лаков.

Полимеры терпенов. Полимеры терпенов, или политерпено - вые смолы, получают путем каталитической полимеризации индивидуальных терпенов (особенно р-пинена и дипентена) или же смеси терпеновых углеводородов. Политерпеновые смолы используются в основном для изготовления различных адгезивов, придавая клейкость основному полимеру — натуральному и синтетическому каучуку, полиэтилену, с которыми эти смолы хорошо совмещаются.

На одном из заводов в качестве сырья используют скипидар без пинена. Его пропускают через изомеризатор, заполненный шариковым алюмосиликатным катализатором. В изомери - заторе при 130—150 °С бициклические терпены (в основном Д3-карен) изомеризуются в моноциклические. Образующийся изомеризат поступает в полимеризатор, заполненный таким же катализатором; здесь при 140—180 °С, моноциклические терпены полимеризуются. Полимеризат охлаждают и отгоняют от него под разрежением (остаточное давление 10—15 кПа) остатки мономеров до достижения заданной вязкости. Выход полимеров около 50 % от скипидара без пинена. С некоторыми изменениями параметров процесса возможно использовать в качестве сырья также экстракционный скипидар.

Получаемые жидкие полимеры содержат примерно 70 % димеров и 30% три-, тетра - и пентамеров моноциклических углево

Дородов. Они используются в составе так называемого политер - пенового замасливателя, применяемого в производстве стекловолокна и стеклопластиков, а также в составе лыжных мазей.

Терпенофенольные смолы. Из числа различных продуктов взаимодействия терпенов и фенола в лесохимической промышленности выпускается терпенофенолформальдегидная смола (ТФФС). Это — продукт, получаемый путем алкилирования фе - нолформальдегидной смолы терпеновыми углеводородами, предпочтительно скипидаром без пинена.

Сначала фенол конденсируют с формальдегидом (мольное соотношение 1 :0,75) в присутствии серной кислоты как катализатора (0,3—0,4% от фенола). В реактор с мешалкой и обогреваемой рубашкой загружают фенол и катализатор, нагревают до 100 °С и при перемешивании медленно добавляют формалин, после чего массу выдерживают в течение 1 ч при той же температуре.

Затем в реакционную массу добавляют скипидар (мольное соотношение 1:1 к фенолу), перемешивают и кипятят смесь. При этом воду и часть скипидара отгоняют, пары конденсируют и скипидар из флорентины возвращают в реактор. По окончании отгонки воды температуру поднимают до 130— 150 °С и смесь выдерживают 2 ч. Наконец из смеси отгоняют под разрежением непрореагировавшие компоненты.

Получаемый после охлаждения готовый продукт — твердая стекловидная смола от светло-желтого до красновато-коричневого цвета, содержащая не более 0,1 % свободного фенола. Температура размягчения смолы 85—90 °С. На 1 т смолы расходуется 520 кг фенола, 340 кг формалина и 720 кг скипидара.

Терпенофенолформальдегидная смола в определенной степени совместима с оксидированным растительным маслом, используется для его частичной замены в рецептуре олифы ок - соль и может найти применение также и в других отраслях.

Производство терпинеола. Для производства тер - пинеола вначале при охлаждении и перемешивании гидратируют скипидар (или, лучше, выделенный из него пинен), например, смесью серной кислоты с паратолуолсульфокислотой. По окончании гидратации реакционную смесь разбавляют водой и из нее выкристаллизовывается терпингидрат СюН2о02-Н20 (50—60 % от пинена).

Терпингидрат превращают в терпинеол СюНпОН путем дегидратации, обычно при помощи нагревания с сильно разбавленным водным раствором (0,05%) серной или фосфорной кислоты. При этом от молекулы терпингидрата отщепляются две молекулы воды. Сырой терпинеол ректифицируют под разрежением и получают с выходом 65—80 % технический продукт, содержащий не менее 80 % спиртов (смесь а-, р - и у-терпине - олов). Путем тщательного фракционирования жидкого терпинеола и последующего вымораживания средних фракций получают кристаллический терпинеол.

|

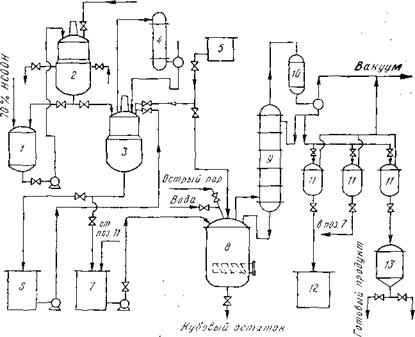

Рис. 12.4. Схема процесса получения терпинеола: I—мерник муравьиной кислоты; 2— реактор; 3 — нейтрализатор; 4 — обратный холодильник; 5 — мерник раствора щелочи; 6 — сборник щелочного раствора; 7 — сборник соснового масла-сырца; 8 — куб; 9 — ректификационная колоина; 10 — дефлегматор - холодильник; —вакуум-приемники; 12 — сборник углеводородной фракции; 13 — сборник товарного продукта |

По методу ЦНИЛХИ терпинеол (сосновое масло синтетическое) получают в одностадийном процессе, минуя стадию образования терпингидрата (рис. 12.4). Для этого используют способность пинена гидратироваться в среде разбавленной муравьиной кислоты. Скипидар обрабатывают в реакторе при атмосферном давлении и при постоянном перемешивании 70 %-ной муравьиной кислотой, взятой в количестве 1,5—2 объемов по отношению к пинену, содержащемуся в скипидаре.

Температуру реакционной смеси поддерживают около 65 °С, для чего в рубашку реактора подают сначала горячую воду, а затем, при необходимости, холодную, не допуская дальнейшего повышения температуры. В течение 6—10 ч пинен превращается в терпинеол и частично в его муравьино-кислый эфир. После отстаивания нижний кислый слой отделяют, укрепляют и используют повторно. Масляный слой нейтрализуют при перемешивании раствором щелочи, отделяют от водного слоя и кипятят с обратным холодильником с целью омыления эфира. Полученное сосновое масло-сырец отделяют от нижнего щелочного слоя и ректифицируют под разрежением из щелочной среды (во избежание дегидратации спиртов), для чего в куб добавляют немного раствора щелочи.

Вначале выделяют углеводородную (скипидар без пинена) и промежуточную фракции, а затем при остаточном давлении не выше 10 кПа отбирают без флегмы товарное сосновое масло. Промежуточную фракцию возвращают в сосновое масло-сырец. Через каждые 4—5 операций выгружают кубовый остаток (полимеры терпенов) и пропаривают куб и колонну.

Готовый продукт — прозрачная, бесцветная или светло-желтая с зеленоватым оттенком вязкая жидкость, имеющая плотность при 20 °С 0,930—0,945 г/см3. Она содержит не менее 95 % спиртов (в пересчете на терпинеол), не более 1 % влаги и имеет кислотное число не выше 0,25. На 1 т продукта расходуется 2,2—2,6 т скипидара (в зависимости от содержания в нем пинена), примерно 0,4 т муравьиной кислоты (в пересчете на 100 %-ную) и 0,4 т соды каустической.

Терпинеол обладает приятным запахом, слегка напоминающим запах сирени. Он используется в качестве душистого вещества при выработке косметической и парфюмерной продукции и для других целей. Сосновое масло синтетическое применяется для приготовления лакокрасочных композиций в машиностроении, для флотационного обогащения руд и др.

Пожаро - и взрывобезопасность производства. Производство продуктов химической переработки канифоли и скипидара по пожаро - и взрывоопасности сходно с канифольно-скипидарным производством. Поэтому большинство мероприятий, указанных в главах 9 и 10, относится и к данному производству. Однако здесь существуют и другие факторы, создающие опасность пожаров и взрывов.

Многие продукты химической переработки канифоли способны самовозгораться при высоких температурах. В расплавленную канифоль необходимо загружать щелочь и модифицирующие реагенты медленно, небольшими порциями во избежание бурного вспенивания, выброса и возможно загорания. Перед сливом продуктов необходимо перекрыть подачу ВОТ (выключить электрообогрев) и охладить содержимое реактора до заданной технологическим регламентом температуры. После слива не открывать люк, пока температура в реакторе не снизится до заданной величины. Некоторые продукты, например глицериновый эфир канифоли, следует выгружать из реактора с использованием инертного газа. При сливе в бочки лаков, эмалей и других веществ наконечник шланга и сами бочки должны быть заземлены во избежание накопления зарядов статического электричества.

Недопустимо модифицировать канифоль малеиновым ангидридом в присутствии солей щелочных или щелочно-земельных металлов из-за взрыва, поэтому нельзя модифицировать этим реагентом частично омыленную канифоль.

В производстве камфары, на стадии парофазного дегидрирования изоборнеола, систему необходимо заполнить инертным газом для предотвращения образования взрывоопасной смеси водорода с воздухом и во избежание самовозгорания катализатора при контакте его с воздухом и при последующем пуске установки; выгруженный отработанный катализатор немедленно залить водой.

Опубликовано в

Опубликовано в