Высокопроизводительные способы сварки

22 ноября, 2012

22 ноября, 2012  admin

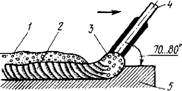

admin Сварка с глубоким проплавлением

(методом опирания). Для получения глубокого проплавления используют электрод 4 (рис. 49) с утолщенным покрытием. Стержень электрода плавится быстрее покрытия, поэтому на конце электрода образуется «чехольчик». Опираясь этим чехольчиком на кромки свариваемого изделия, перемещают электрод вдоль шва 3 без колебательных движений (1 — шлак, 2 — металл шва, 5 — основной металл). Для получения узких швов >

|

|

1=250.. .1000___________

|

Рис. 49 |

|

Рис. 50

|

Рекомендуется усиливать нажим на электрод в направлении сварки, а для получения широких швов нажим необходимо ослаблять.

|

^/М ^шг |

|

Рис. 51 |

|

Рис. 52 |

Такой метод обеспечивает повышение производительности сварки на 50 ... 70% за счет уменьшения расхода наплавляемого металла на единицу длины шва. Короткая дуга и большая концентрация теплоты значительно увеличивают глубину про - плавления основного металла. В закрытой чехольчиком зоне дуги потери металла на угар и разбрызгивание минимальные. Сварочный ток может быть повышен на 40 ... 60% по сравнению с нормальным. Метод особенно эффективен при сварке угловых и тавровых соединений в нижнем положении или «в лодочку». Основным электродом для сварки с глубоким проплавлением является ЦМ-7с. Менее эффективно применение электродов ОММ-5, МЭЗ-04. Сварка таким методом не требует высокой квалификации и легко осваивается сварщиком.

Сварка пучком электродов (рис. 50). Два или несколько электродов с качественным покрытием связывают в двух-трех местах по длине тонкой проволокой, а оголенные от покрытая концы прихватывают сваркой. Через электрододержатель ток подводится одновременно ко всем электродам. Дуга возбуждается на том электроде, который ближе к свариваемому изделию. По мере проплавления дуга переходит от одного электрода к другому. При таком методе электрод нагревается значительно меньше, что позволяет работать при больших токах. Например, при трех электродах диаметром 3 мм допустимый сварочный ток достигает 300 А. Потери металла на угар и разбрызгивание не возрастают. При этом, производительность сварки повышается в 1,5 ... 2 раза. Коэффициент наплавки электродов увеличивается, так как стержни электродов все время подогреваются теплотой дуги. Однако пучком электродов невозможно обеспечить хороший провар корня шва. Поэтому приходится предварительно одиночным электродом проваривать корень разделки и затем производить сварку шва пучком электродов. Этот метод дает высокую производительность при наплавочных работах.

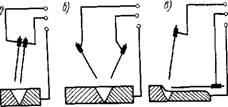

Сварка трехфазной дугой. Сварка осуществляется двумя электродами, изолированными друг от друга (рис. 51, а). К электрододержателю подводят две фазы источника тока, а третью фазу подводят к свариваемому изделию. Возбуждаются и одно

временно горят три сварочные дуги: по одной между каждым электродом и изделием и третья между электродами. Такая схема значительно повышает устойчивость горения дуги, улучшает степень использования теплоты дуги и позволяет снизить напряжение холостого хода. Для сварки применяют электроды марок ЦМ-7, ОММ-5. УОНИ-13.

При сварке трехфазной дугой применяют также следующие схемы: сварку двумя одинарными электродо - держателями (рис. 51, б); сварку одним одинарным электрододержателем и вторым электродом, уложенным в разделку шва изолированно от свариваемого изделия (рис. 51, в); сварку пучком электродов, из которых только два токоведущие, а остальные холостые (т. е. не включены в сварочную цепь и расплавляются от теплоты дуги). Сварка трехфразной дугой применима при любых соединениях в нижнем и наклонном положениях. Такой метод особенно можно рекомендовать для сварки в нижнем положении и «в лодочку» угловых и тавровых соединений.

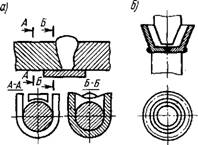

Сварка ванным способом. Ванный способ применяют при сварке стыков арматуры железобетонных конструкций (рис. 52, а). Сущность способа заключается в следующем: к стержням арматуры в месте стыка приваривают стальную форму, в которой теплотой дуги создают ванну расплавленного металла, непрерывно подогреваемую дугой. От теплоты металла ванны плавятся торцы свариваемых стержней, образуется общая ванна металла шва и затем при остывании — сварное соединение. При сварке вертикальных швов в качестве формующей детали применяют штампованную форму из листовой стали (рис. 52, б), которую приваривают к нижнему стержню. Затем прихватывают конец верхнего стержня к нижнему и переходят к заполнению формы наплавляемым металлом. Для выпуска шлака прожигают электродом отверстия в стенке формы, которые затем заваривают. Процесс сварки ведут при больших токах. Например, для электродов диаметром 5...6 мм сварочный ток достигает 400... 450 А. Сварку при низких температурах выполняют током выше установленного на 10... 12%. Зазор между торцами свариваемых стержней должен быть не менее удвоенного диаметра электрода. Сварку можно выполнять одним или несколькими электродами одновременно. Рекомендуется применять электроды марки УОНИ-13/55 (типа Э50А). Ванный способ значительно уменьшает расход электродов и электроэнергии и снижает трудоемкость и себестоимость сварочных работ.

Опубликовано в

Опубликовано в