Выбор оборудования и способа производства стеновых блоков из ячеистого бетона

30 марта, 2013

30 марта, 2013  admin

admin Технико-экономические преимущества стеновых изделий из ячеистого бетона общеизвестны. Так, например, толщина наружной стены меньше, чем из керамзитобетона или кирпича, а масса одного квадратного метра стены из ячеистого бетона в 5 раз меньше, чем из строительного кирпича.

Стоимость 1 м2 стены из газосиликатных блоков в условиях сельского домостроения Московской обл. составляет 13,9 Р., В то время как из эффективного кирпича — 26,1 р., а из

Керамзитобетоиных панелей — 29,7 р. [1]. Кроме того, укладка в стену блока из ячеистого бетона средней плотностью 600 кг/м3 размером 600Х2.00Х Х250 мм и массой 21 кг равносильна укладке за один прием 14 стандартных кирпичей. Поэтому в целях поощрения. производства высокоэффективных стеновых материалов производство 1 м3 стеновых блоков из ячеистого бетона приравнивается к 1 тыс. шт. полнотелого кирпича, хотя объем

1 тыс. шт. кирпича составляет 2 м3.

Стеновые блоки из ячеистого бетона имеют бесспорные экономические преимущества также по затратам иа организацию производства. Так, удельные капвложения на 1 м3 блоков из ячеистого бетона по отраслевым нормам технологического проектирования колеблются в пределах 44—57 р., тогда как эти величины для изделий из керам - знтобетона в 2 раза, а для керамического кирпича в 5 раз выше. Вместе с тем объемы производства стеновых блоков нз ячеистого бетона на протяжении последних десяти—пятнадцати лет находились иа одном и том же низком уровне (2—3 млн. м3 в год).

Не сбрасывая со счета столетиями выработанные традиции использования кирпича для возведения стен и осторожность к новому необычному стеновому материалу, все-таки можно считать, что производство стеновых блоков из ячеистого бетона в нашей стране медленно развивается, главным образом, из-за отсутствия надежного и простого способа нх изготовления и такого же надежного, простого и эффективного оборудования для осуществления технологического процесса.

Проанализируем зарубежный и отечественный способы производства и основное технологическое оборудование, применяемое для этой цели. Так, в

Швеции производство изделий из ячеистого бетона до недавнего времени бц! ЛО сосредоточено в трех основных фермах: «Сипорекс», «Итонг» и «Дю - рокс*. Благодаря их деятельности, Швеция достигла наибольшей выработки изделий из ячеистого бетона (выработка на 1000 жителей в Швеции составляет до 70 м3, в СССР — по 20 м3). По лицензиям этих фирм построены десятки предприятий в других капиталистических, социалистических и развивающихся странах. В технологическом плане по применяемым сырьевым компонентам —кварцевому неСку, извести, цементу, алюминиевой пуДре, добавкам — принципиальных отличий между фирмами не существует.

До начала семидесятых годов и в аппаратурном плане также не было существенных различий; эти фирмы производили стеновые блоки и панели в индивидуальных формах, высота которых соответствовала толщине изделий. При переводе производства сте - нобых изделий из ячеистого бетона на резательную технологию расхождения по способам приготовления массива и егО разрезки практически у каждой ф1(рмы резко обозначились, особенно по способу и оборудованию для раз - реЗки массива.

Например, по способу «Сипорекс» после смешения сырьевых компонентов с порообразователем и добавками при воДотвердом отношении 0,5—0.6 ячеистобетонную смесь заливают в форму длиной 6 м, высотой 0,6 м. Поддон формы состоит из поперечно расположенных секций, которые могут поочередно опускаться, давая возможность разрезать массив в продольном направлении качающимися струнами клавишной резательной машины.

В целях упрощения способа и оборудования для разрезки массива фирма «Итонг» осуществляет кантование массива на боковой борт формы с последующей подрезкой массива. При этом, для гарантии полной разрезки массива струнами, продольная и поперечная 'разрезка осуществляются до уровня подрезанного слоя, оставляемого на поддоне.

Для упрощения конструкции резательной машины («Хебель», ФРГ) после приобретения массивом сырцовой прочности 0,04—0,05 МПа, после вы

Держки в течение 2—8 ч (в зависимости от вида применяемых вяжущих материалов.) или предварительной пропарки массив полностью освобождает^ ся от бортоснастки и поддона, а затем при помощи захватов переносится,- на резательную машину. В качестве' транспортного поддона для дальнейшей го перемещения разрезанного массива; на последующие технологические опера - ции служит решетка, предварнтельно-

Устанавлнваемая под массивом на ре-* зательной машине.

В нашей стране производство стено-, вых блоков и панелей из ячеистого бетона начато в шестидесятых годах на предприятиях, построенных по доку-^ мснтации н оборудовании поставки ПНР с формованием изделий в инди-* видуальных формах. 4

В дальнейшем определенный начео: венный сдвиг в производстве изделий из ячеистого бетона на этих и других отечественных заводах был связан С Разработкой вначале вибрационного

Способа производства при использовав иии индивидуальных форм, а зате«г виброрезателыюй или ударно-резателы нон технологии. :

Сущность вибрационной или удар]

Ной технологии заключается в том, чтс на стадии смешения сырьевых компо^ центов с водой и на стадии вспучивав ния массивов, в отличие от так казы: ваемого литьевого способа, применяют вибрационные или ударные воздействие на смесь. Этн воздействия позволяю] смешивать и формовать массивы <| весьма низкими водотвердыми ОТНО:' шениями (0,35—0,4), что способствуе! конечному повышению прочностных по - . казателей изделий и существенно со - . кращает длительность процесса вспучивания массивов и приобретения им? - достаточной сырцовой прочности дл> С Разрезки. г

Так, по сравнению с литьевой техно с логией, прн которой общая длитель ■ Ность вспучивания и процесса приоб! ■ретения массивом сырцовой прочности ? Достаточной для разрезки массива,, г может достигать 8 ч, при. вибрацион - ной технологии этот процесс не превышает 1 ч. Это поззоляет отказаться от необходимости большого количества постов вызреваиня массива, кгк это имеет место при литьевой технологии.

Такой способ производства с коми лектом оборудования для ударко-реза тельиой технологии «Уииверсал-60: мощностью 80 тыс. м3 в год был разработан НИПИсиликатобетоном и получил определенное распространение При этом способе используется форма длиной 6 м, высотой 0.6 м и шириной

1,2 м. После приобретения массивом сырцовой прочности обычно более 0,035 МПа он освобождается от бортоснастки, а затем при помощи захватов пег реносится иа резательную машину дл* разрезки. ' !

Применение комплекта оборудована «Уииверсал-60», видимо, целесообразно при соблюдении следующих ОСНОВ: ных условий: соблюдения жестких тре: бованнй к сырьевым компонентам и дог бавкам; не менее высоких требоваии!

Соблюдению достаточно узких Тел - шиогнчсскнх параметров производст - особенно ка стадии формования н

'(првпния массивов, и довольно высоких требований к качеству изготов - •I немого ДОВОЛЬНО сложного оборудо

11,111411.

( л..дуст иметь в виду, что соблю - инне трех перечисленных условий для ой,■.-немении работоспособности комплект оборудования с переносом мае - 1-1111.1 Для отечественных заводов нелег - .ыдлча. Эта трудность существенно млтубляется при создании по это - м! способу технологической ЛИИИ11 мощностью 160—200 тыс." м3 в год, когда ширина массива достигает 1,5— ! .8 и. 1

В этой связи представляет интерес опыт создания более простой и надежной конвейерной линии для производства стеновых блоков по виброре - ч:,тельной технологии. НИПТИ «Мос - мл! м» НПО «Мосгормаш» (бывший НИЛ ФХММиТП Главмоспромстройма- терпялов) совместно е Красковским опытным заводом ВНГ10 стеновых и чижущкх Материалов Мкнсгройвмгери - ллов СССР, Люберецким комбинатом строительных материалов и конструкций. используя техническую документацию гидродинамического смесителя и инбронлощадки ВНИИстрОМа им. П. П. Будникова, отдельных частей резательной машины конструкции НИПИсили - клтобетоиа, разработали и в 1985 г. мюлрнлн на Люберецком комбинате конвейерную линию для производства еюновых блоков по внброрезательиой технологии. Проектная мощность линии 37 тыс. м3 'при работе в две смени с одним выходным днем в неделю н Г,1 тыс. м3 - при работе в три смены

Опыт освоения и эксплуатации липни представляет значительный интерес. так как она эксплуатируется с использованием сырьевых материалов и доблвок, наиболее часто встречающих - гч п отечественной практике. Так. например, если для мощной технологической линии фирмы «Хебель» активность кальциевой извести не должна быть ниже 95%. портландцемент должен быть бездобавечньш, а алюминиевая нгдрл — с повышенной ргакцнонноспо-

Іииііиі. і іи ни....... -.....

Нате используемая известь имела активность от 70 до 80%, время гашения до 5 мин, портландцемент использовался с различными добавками.

Тем не меиее. 'применение вибрационного способа позволило даже при недостаточно благоприятных условиях эксплуатации конвейерноїі лиинн добиться положительных результатов (см. ниже).

Проектные и фактические показатели конвейерной линии производства стеновых блоков по виброрезательной технологии иа Люберецком комбинате строительных материалов и конструкций при работе

По проекту факти -

Чески

В две в три в две

Смены смены смены

TOC o "1-5" h z Годовой объем производства, тыс. м3 37 55 45

Водотьердое отношение смеси 0,4 0,4 0,35-

Размер формуемого 0,4

Массива, м 0,6Х О. бХ 0.6Х

Х1.13Х хизх ХІ. їЗх Продолжительность ХЗ ХЗ ХЗ

Перемешивания смеси, мин 5, 5 5

П родолж и тел ьиость

Вспучивался, Мяк Ь 5 3—5

Продолжительность

Приобретения

СЫрЦОЙОЙ прочности,

Мин 60 60 15—30

Продолжительность

Разрезки массива,

Мин 5 5 3

Предел прочности бетона При сжатии,

МПа * 2.5 2,5 3,5

Изменчивость прочности на сжатие, % 7

Коэффициент заполнения автоклава 0,35 0,35 0,35

В настоящее время по технической документации НИПТИ «Мосмаш» во многих точках нашей страны (Павлодаре, Чернигове, Краснодарском крае) проводятся работы по внедрению комплекта оборудования для производства стеновых блоков по виброрезатель - ной технологии, аналогично внедренному на Люберецком комбинате.

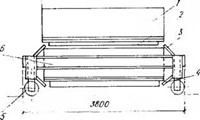

Кроме применения комплексной и регулируемой вибрации на стадии смешения и вспучивания массива, отличительной особенностью данного способа и оборудования является длина формуемого массива, которая равна 3 м. Принятие такой "лины формы (масси - изводства н обеспечило максимальную надежность и безопасность ведения технологического процесса даже при недостаточно высококачественных и нестабильных во времени применяемых сырьевых компонентах.

При длине массива до 3 м отпадает необходимость не только переноса массива, как практикуется это в комплекте оборудования «Универсал-60» или «Хебель», но и кантования массива по способу фирмы «Итонг». Почти трех - аетннй опыт эксплуатации конвейерной линии на Люберецком комбинате свидетельствует о возможности и целесообразности разрезки во всех направлениях массива длиной до 3 м на собственном поддоне. При этом прочность сырца может колебаться от 0,015—

0, 035 МПа.

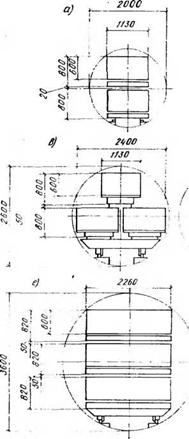

С учетом опыта работы конвейерной линии на Люберецком комбинате годовой мощностью 45-—50 тыс. м3, нами разработаны на ее основе различные варианты технологических линий производительностью от 120 до 400 тыс. л?3 В год. При годовом выпуске продукции 120—}60 Тыс. лг3 Компоновка Технологического оборудования остается подобно схеме, работающей в настоящее время на Люберецком комбинате. При увеличении мощности конвейерной линии до 160 тыс. м3 и выше обнаружилось, что переделом, сдерживающим увеличение мощности, является участок виброприготовления и виброформования смеси, продолжительность работы которого не удается снизить менее 6 мин. В то же время продолжительность основной операции — разрезки массива не превышает 4 мин.

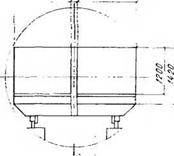

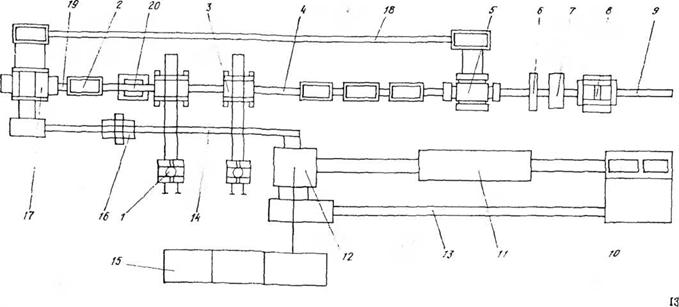

Рнс. 1. Схема технологической линии с разрезкой массива на формовочном поддоне 1 — смеситель, 2 —- форма; 3 — вкброплощад - ка; 4 — конвейер выдержки; 5 — установка для разборки формы; 6 — устройство подрезки массива; 7 — установка для снятия гор* бушки; 8— машина для продольно-поперечной разрезки; 9— конвейер накопления; 10 — автоклавная тележка; // — автоклав; 12 — установка разборки автоклавных тележек; 13— линня возврата автоклавных тележек; 14 — конвейер возврата поддонов; 15 — склад готовой продукции; 16 — установка для чистки поддонов; П — установка для сборки форм; 18 — линия возврата бортоснастки: 19 — кон

Вейер подачи форм; 20 — установка для смазки формы

|

|

|

|

|

Ье т. ПГ Е |

|

3' |

|

*8 Г/с-

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Опубликовано в

Опубликовано в