Выбор конструктивной схемы штампа и прессового оборудования

29 июня, 2013

29 июня, 2013  admin

admin Конструктивная схема штампа для вытяжки выбирается в зависимости от способа вытяжки с Учетом Создания благоприятного условия для уменьшения потери устойчивости заготовки в процессе вытяжки.

А). Прямая вытяжка без прижима фланцевой части заготовки осуществляется в основном за один переход, или "напровал", или в "упор" рис в соответствии с рисунком 5 . Таким образом, изготовляются толстостенные днища (DB/S).

Рисунок 5 - Конструктивные схемы штампов для прямой вытяжки без прижима фланцевой части заготовки: а - "напровал"; б-"в упор"

Б). Прямая вытяжка с прижимом фланцевой части заготовки применяется при вытяжке тонкостенных и особо тонкостенных днищ DB/S > 80. Конструктивные схемы штампов для прямой вытяжки днищ с прижимом приведены на рисунке 6.

Рисунок 6 - Штампы для вытяжки с верхним прижимом на прессах простого действия:

А - с механической скобой нижнего действия; б - верхнего действия

Наиболее распространен в химическом и нефтяном машиностроении способ штамповки "напровал", который приведен на рисунке 5, а.

Прижим фланцевой части заготовки может быть как верхний, так и нижний, как механическим, так и гидравлическим.

Работы, проведенные советскими учеными-исследователями Е. Н. Мошниным, В. Д. Головлевым, Л. Н. Шофманом, В. П. Лукьяновым, показывают, что для обеспечения устойчивости формы и размеров заготовки в процессе вытяжки необходимо создавать оптимальное усилие прижима, которое является переменным в течение вытяжки.

В. П. Лукьяновым создана штамповал оснастка с механическим и гидравлическим прижимом фланцевой части заготовки, конструктивные схемы которой приведены на рисунке 6. Штамп с регулируемым гидравлическим прижимом снабжен механизированным устройством для прижима фланцевой части заготовки. Штамповку днищ осуществляют следующим образом. Заготовку устанавливают на протяжное кольцо, обеспечивая определенный (гарантированный) зазор между рабочей плоскостью складкодержателя и ее поверхностью (величину зазора устанавли-вают согласно данным работы [3]). Затем с помощью цепей (или тросов), закрепленных на верхней траверсе пресса, опускают складкодержатель. При этом штыри входят в У-образные пазы, обеспечивая надежную цент-рацию соосных отверстий складкодержателя и корпуса матрицы. С помощью редукционного колена и пневмораспределителей, воздух подают в полость А пневмоцилиндров, при этом запирающие клинья перемещаются вправо, зажимая складкодержатель и корпус матрицы. Затем подвижную траверсу пресса опускают, и пуансон формует заготовку. После окончания штамповки пневмоделителями подают воздух в полость пневмоцилиндров, разжимая запирающие клинья. При ходе пуансона вверх съемником удаляются с пуансона отштампованные днища и складкодержатель возвращают в исходное положение.

Применительно к гидравлическим прессам двойного действия создана штамповая оснастка, обеспечивающая регулирование усилия прижима фланца заготовки в зависимости от относительного хода пуансона.

К недостаткам всех вышеназванных конструкций штампов и устройств для создания переменного усилия прижима фланцевой части заготовки в процессе вытяжки можно отнести следующие:

Сложность регулирования усилия прижима (в случаях механического прижима);

Запаздывание и погрешность значений усилий прижима вследствие температурного воздействия на свойства жидкостей гидросистемы (при гидравлическом прижиме);

Низкая жесткость и износостойкость прижимных колец;

Низкая износостойкость запирающих клиньев (при гидравлическом прижиме);

Малая универсальность устройств и штампа.

Уфимским нефтяным институтом разработана оригинальная конструкция штампа с устройством для создания оптимального усилия прижима фланцевой части заготовки в процессе вытяжки Q на прессах простого и двойного действия.

Разработанный штамп состоит из пуансона и матрицы, выполненной в виде протяжного кольца, помещенного в корпусе. На матрицу установлен прижим, имеющий верхнюю и нижнюю части, между которыми расположены пакеты тарельчатых пружин. На верхней части прижима фиксируются кулачки, профили которых описывают кривую оптимального усилия прижима фланцевой части заготовки в течение всего про-цесса вытяжки.

Крепление кулачков на верхней части прижима осуществляется с помощью валов посредством серег. К верхней плите кулачки крепятся с помощью рычагов в Т-образных пазах штифтами. Серьги позволяют перемещаться кулачкам относительно верхней части прижима лишь в вертикальном направлении на величину, определяемую высотой профиля кулачка. По окончании процесса вытяжки серьги способствуют движению рычагов кулачков в первоначальное положение за счет веса прижима при движении верхней плиты вверх.

С корпусом матрицы кулачки соединяются с помощью штоков, надетых на валы и установленных в вертикальных соосных отверстиях частей прижима и корпуса. Фиксируются штоки посредством захватов, которые, в свою очередь, закреплены на корпусе матрицы с помощью шпилек.

Штамповку днищ осуществляют следующим образом. Заготовку устанавливают на матрицу. При перемещении ползуна пресса вместе с закрепленной на нем верхней плитой, пуансоном и кулачками штоки перемещаются в отверстиях верхней и нижней частях прижима и входят в отверстия на корпусе матрицы. В момент соприкосновения нижней части прижима с заготовкой движение ползуна прекращается. В это время захваты заводятся в выточки на нижней части прижима, создавая начальное усилие прижима. При дальнейшим движении ползуна пресса вниз рычаги кулачков перемещаются в Т-образных пазах к периферийной части верхней плиты. В это время кулачки поворачиваются на валах и давят на верхнюю часть прижима. Верхняя часть прижима сжимает тарельчатые пружины, которые обеспечивают равномерное возрастание усилия прижима по профилю кулачка.

Съем отштампованного днища с пуансона осуществляется за счет применения составной конструкции пуансона, содержащей сферическую и цилиндрическую части. Цилиндрическая часть пуансона после выхода заготовки из-под прижима упирается буртом в нижнюю часть прижима и

Останавливается, а сферическая часть с отштампованным днищем продолжает движение вниз. В результате этого осуществляется выдвижение цилиндрической части днища с пуансона, благодаря чему отштампованное днище далее не удерживается на пуансоне и падает внутрь матричного стола. Затем захваты отводятся за ручки в первоначальное положение, освобождая выточки на нижних частях штока.

Процесс штамповки заканчивается при движении верхней плиты вместе с прижимом вверх и создании зазора между нижней частью прижима и матрицей для укладки очередной заготовки. Движение плиты вверх осуществляется с помощью тяг, закрепленных одним концом на нижней части прижима, а другим - на подвижной траверсе пресса.

Применение предлагаемого устройства позволяет значительно уменьшить энергоемкость процесса изготовления днищ. Это достигается за счет использования для прижима фланцевой части заготовки усилия основного ползуна пресса, вследствие чего отпадает необходимость применения для этого специальных приспособлений и приводов. Кроме того, за счет равномерного распределения усилия прижима по всей поверхности повышается жесткость и износостойкость прижима. Следует также отметить, что использование разработанного устройства дает возможность создавать оптимальное усилие прижима фланцевой части заготовки при вытяжке как на гидравлических, так и на механических прессах без применения дополнительных приспособлений. Универсальность устройства обеспечивается применением сменных профилей рабочей части кулачка.

Проведенные испытания показали, что на протяжении всего цикла вытяжки обеспечивается хорошая устойчивость заготовки. Гофры и выпучи-ны отсутствуют, утонение стенки не превышает 1-2%.

Кроме прижима существуют и другие способы, предотвращающие потерю устойчивости заготовки при вытяжке днищ:

Вытяжка с двойным перегибом;

Вытяжка с перетяжными порогами;

Вытяжка с дополнительным сферическим прижимом на радиусе закругления матрицы;

Вытяжка из заготовки, толщина которой выше расчетной, или же вытяжка с технологическими прокладками;

Вытяжка из заготовки с кольцевыми ребрами жесткости на участке, свободном от штампа;

Одновременная вытяжка нескольких заготовок;

Вытяжка за несколько проходов.

Штамп для вытяжки заготовки с двойным перегибом состоит из пуансона, матричного кольца, верхнего формирующего кольца и съемника. Особенностью этого штампа является то, что при опускании формирующего кольца заготовка постепенно обтягивает пуансон, в то время как внешний кольцевой участок заготовки скользит по матрице в противоположном направлении.

Значительные радиальные напряжения вызваны перегибом заготовок, которые теряли устойчивость при вытяжке без прижима с помощью обычного штампа.

Рекомендуется штампуемое днище располагать внутри, а технологическую прокладку снаружи. Обычно таким образом штампуют днище из высоколегированных сталей или из высокопластичных сплавов для предотвращения утонения стенки. Технологическая прокладка обычно изготавливается из малоуглеродистой стали.

Если при выбранной конструкции матрицы и пуансона толщина прокладки для двухслойного пакета получится больше толщины детали, то следует применять трехслойный пакет.

Вытяжка за несколько переходов осуществляется путем предварительного набора металла и последующего придания днищу окончательной формы.

Схему вытяжки днищ с перегибом фланцевой части заготовки, разработанную Л. А. Шофманом применяют при изготовлении днищ с относительной толщиной (S/DB)*100 = 0,4 - 0,7. Эта схема особенно приемлема в условиях крупносерийного производства при диаметрах днищ, не превышающих 1500 мм.

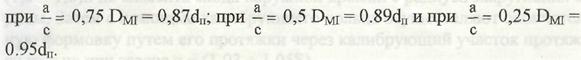

Штамповка днищ по приведенной схеме заключается в формообразовании заготовки одним пуансоном и набором сменных кольцевых матриц. При первом переходе формируется центральная часть заготовки с приданием ей окончательной формы и размеров, а затем последовательно один за другим - остальные кольцевые участки заготовки. Задача разработки технологической схемы штамповки сводится к определению оптимальных диаметров матричных (протяжных) колец по операциям. Эффективным является применение этой схемы при относительных толщинах днищ (S/DB)-100 < 0,25 и относительных глубинах H/DB = 0,5.

Для эллиптических днищ диаметр протяжного кольца первого перехода зависит от отношения осей эллипса и может быть выбран следующим образом:

При серийном производстве днищ и наличии пресса тройного действия рекомендуется применять штамп конструкции Е. Н. Мошнина, с которым первый и второй переходы выполняются за один ход пресса.

При штамповке тонкостенных полушаровых ( —- 0,5), сферических и эллиптических днищ с относительной толщиной стенки ![]()

И ![]() Применяют наряду с другими технологическими схемами штам-

Применяют наряду с другими технологическими схемами штам-

Повку с предварительным ступенчатым набором, обеспечивающим значительное снижение утонения стенки днища. После предварительного многопереходного ступенчатого набора в специальных штампах заготовка формуется в штампе со сферическим пуансоном и глухой матрицей, после чего калибруется окончательно на мощных гидравлических прессах или на установках для беспрессовой штамповки с использованием импульсных энергоносителей.

Недостатком всех вышеназванных способов обеспечения устойчивости заготовки в процессе вытяжки является большая металлоемкость штампов вследствие необходимости применения дополнительных устройств или мален|*кая производительность вследствие увеличения заготовитель-но-подготовительных работ.

Существует ряд технических решений, которые позволяют в определенной степени добиться уменьшения потери устойчивости заготовки в процессе вытяжки, не производя для этого больших материальных и временных затрат.

При вытяжке тонкостенных днищ ![]() Рекомендуется при-

Рекомендуется при-

Менять штампы с конусным прижимом.

При штамповке толстостенных днищ также можно применить штамп, разработанный В. П. Лукьяновым и Е. Д. Гороховым. Пуансон снабжен охватывающим его калибрующим кольцом, смонтированным с возможностью осевого перемещения относительно пуансона, а на протяжном кольце матрицы выполнены вытяжкой и калибрующий участок.

Штамп работает следующим образом. Вытяжным пуансоном осуществляют штамповку на вытяжном участке протяжного кольца при зазоре z -(1,3 - s - 1,8)S до момента схода наружной кромки с радиуса закругления матрицы. Затем с помощью калибрующего кольца осуществляют окончательную формовку путем его протяжки через калибрующий участок протяжного кольца при зазоре z = (1,03 -*■ l,05S).

Также представляет интерес конструкция штампа, разработанная Л. В. Обрушниковым и Е. Д. Гороховым. Пуансон и подвижная матрица штампа выполнены с углублениями на рабочей поверхности и снабжены установленными в последних фракционными вкладышами, при этом толщина вкладыша подвижной матрицы больше углубления под него на величину

Деформации материала вкладыша при штамповке. Использование вкладышей из фракционного материала способствует повышению трения в зонах контакта заготовки с пуансоном и подвижной матрицей. Повышение трения в процессе вытяжки ведет к уменьшению проскальзывания отдельных объемов металла заготовки в зонах контакта, что приводит к более равномерному распределению деформации по всему сечению штампуемых деталей и сохранению устойчивости заготовки в течение всего процесса вытяжки.

Повышению трения между пуансоном и матрицей способствует также применение рифленных пуансонов. Рифленная поверхность пуансона расчленена на большое количество равномерно распределенных выступов. При штамповке эти выступы, внедряясь в металл, затрудняют скольжение металла по поверхности пуансона. Рифление пуансона производят накаткой с определенным шагом.

Перспективным также является применение пуансонов вафельных конструкций, позволяющих значительно уменьшить вес пуансона.

В). Реверсивная вытяжка. Реверсивная вытяжка в зависимости от относительной глубины и относительной толщины днища может осуществляться за два или более переходов. Двухпереходную реверсивную вытяжку применяют при H/DB < 0,25 и (S/DB)-100 > 0,4; многопереходную - при H/DB > 0,25 и (S/DB)-100 < 0,4. Для уменьшения высоты гофр при реверсивной вытяжке соотношение поверхностей предыдущей операции к последующей должно составлять: Fn — (0,90 ■*■ 0,95)Fn+i. Геометрию реверсивного набора строят методом подбора, пока не удовлетворится указанное условие соотношения поверхностей. В химическом и нефтяном машиностроении реверсивная вытяжка широкого применения не нашла. При горячей реверсивной вытяжке днищ используется в основном не более двух переходов.

В условиях единичного производства может найти применение формообразование днищ энергией испаряющегося сжиженного газа (например, азота) по схеме "штамповка газовым пуансоном по жесткой матрице". При мгновенном превращении жидкого азота в газообразный в замкнутом объеме в нем можно развить давление до 800 МПа. Скорость нарастания давления при этом зависит от интенсивности его преобразования. Если распыленный жидкий азот впрыснуть в воду, то происходит мгновенное испарение азота, сопровождающееся появлением ударной волны. Работа с жидким азотом абсолютна безопасна, а в экономическом отношении не энергоемка; энергия при испарении 3 л сжиженного азота эквивалента энергии, затрачиваемой на один ход пресса усилием 1000 кН при полной его нагрузке.

Метод отличается высокой производительностью процесса, возможностью получения днищ с широким диапазоном толщин, материалов и размеров в плане.

Недостатками этого метода являются: значительная металлоемкость и стоимость штампов; необходимость пригонки профиля пуансона по профилю матрицы; неравномерность толщины стенки.

Г). Местная вытяжка. Она протекает при жестко защемленном фланце и находит применение при изготовлении тонкостенных и особо тонкостенных днищ с весьма малой относительной глубиной и относительной толщиной днища.

Местная вытяжка осуществляется по следующим схемам:

Прямая;

С предварительным набором металла;

Реверсивная штамповка.

Процесс формообразования днища происходит преимущественно вследствие растяжения материла днища.

Опубликовано в Обратотка металлов давлением

Опубликовано в Обратотка металлов давлением Комментарии закрыты.