ВТОРИЧНЫЙ КОНТУР СВАРОЧНЫХ МАШИН И ЕГО КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

28 марта, 2016

28 марта, 2016  admin

admin Вторичный контур сварочных машин обеспечивает подвод тока к месту сварки и воспринимает усилие привода сжатия. Размеры контура относятся к наиболее важным параметрам машины.

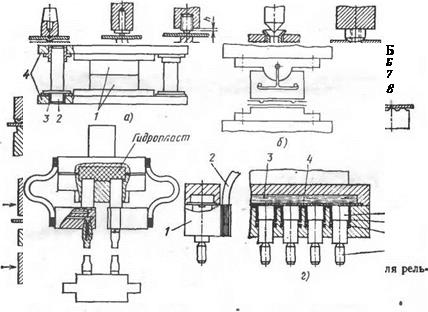

На рис. 92 показаны вторичные контуры различных сварочных машин. Эти контуры состоят из жестких и гибких токоведущнх элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин. Оснастка машин включает консоли, электрододержатели, электроды и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые детали, загру- еочные или съемные механизмы.

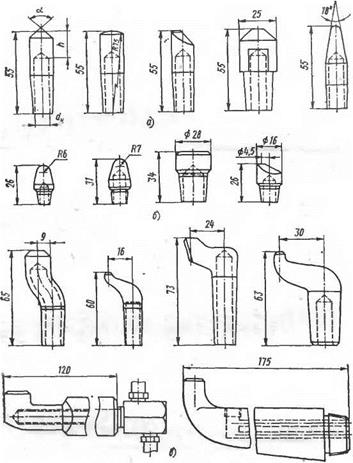

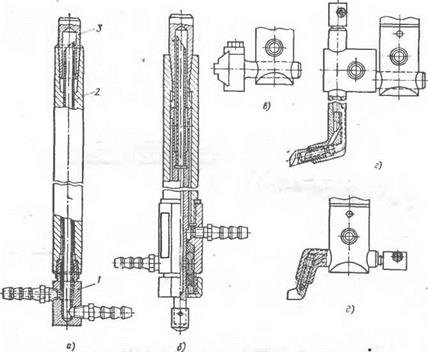

Консоли (рис. 93) служат для восприятия сварочного усилия и передачи сварочного тока от вторичпой обмотки сварочного трансформатора к электрододержателю. Консоли часто изготовляют из

а — стационарная точечная машина; 1 — электроды и электр ододержатсл и; 2 — верхняя консоль; 8 — верхний угольник; 4 — гибкая шина; 5, П — жесткая верхняя и нижняя шины; 6Ш 10 — верхний и ннжннй переходные угольники; 7,9 — вторичный виток; 8 — сварочный трансформатор; 12 — нижняя консоль; б — подвесная точечная машина: 1 — клещи с оснасткой; 2 — токоведущий кабель вторичного контура; 8 — переходные угольники; 4 — сварочный трансформатор; 5 — вторичные витки; е — шовная машина: 1,2 — верхнее н нижнее электродные устройства; 3 — гибкая шина, 4, 8 — верхняя н нижняя жесткие шины; 5, 7 — выводы вторичного витка; 6 — сварочный трансформатор; г — машина Для рельефной сварки: 1, 8 — верхняя н нижняя контактные плиты; 2 — промежуточная плита, основание электродов н электроды; 4 — верхний угольник; 5 — гибкая шина;

|

<€. 8 — вторичные витки; 7 — сварочный трансформатор; 9 — ннжннй переходный угольиик; 10 — нижняя жесткая шина

медных сплавов. Такие консоли обычно не охлаждают, так как сечение их выбирают из условий жесткости конструкции, а плотность протекающего тока в них сравнительно небольшая. На машинах серии МТ консоли составные (рис. 93, дас). Стальная часть консоли 1 воспринимает сжимающее усилие. Ток подводится медной шиной 4 прямоугольного сечения, размер которой определяется допустимой плотностью тока. Охлаждают шину водой, протекающей по трубке 5, припаянной к шине. Электрододержатель крепится крышкой 2 к литому кронштейну 3.

Для регулирования соосности электродов консоли можно выдвигать из зажимов, поворачивать вокруг оси.

Жесткость консолей и кронштейнов при номинальном усилии регламентирует ГОСТ 297—80. Для консолей длиной до 500 мм прогиб не более 1,2 мм, до 1200 мм — 1,6 мм, более 1200 мм — 2,5 мм.

![]()

|

|

Риє, 93. Консоли универсальных точечных машин:

а — дли машин малой мощности: б —• дли креплении электродов с охлажде* пнем. в — дли машин средней мощно^ сти; г# д — дли наклонного и горизонтального креплении эл ектродо держателей; е, ж — для машин средней ■ большой мощности серий МТП и МТ

Для увеличения жесткости консолей применяют подкосы, однако это снижает технические возможности машины при сварке обечаек.

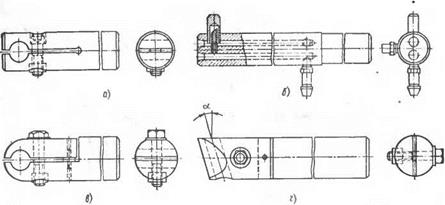

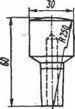

Электрододержатели служат для крепления электродов и одновременно являются токопроводящими и силовыми элементами. В них обычно смоншрована и система охлаждения. На рнс. 94 приведены конструкции электрододержателей для точечных машин общего применения. Распространена конусная посадка электродов, обеспечивающая надежный электрический контакт и хорошую герметичность места соединения. Иногда целесообразно применять электрододержатели о резьбовым креплением электрода. Электродо - держатель, закрепленный в разъемных головках консолей болтами, удерживается за счет трения. Электрододержатели имеют небольшое сечение, но по ним проходит ток высокой плотности, поэтому их следует охлаждать проточной водой. Система внутреннего охлаждения электрода 3 состоит из штуцера /, внутренней распределительной трубки 2 и наружного сливного канала, образуемого между

|

Рис. 94. Электрододержатели для универсальных машин; а — типовой цилиндрический; б — цилиндрический с устройством для выбивки электродов} в, г — наклонный и горизонтальный; д — для крепления электродоз с плоской рабочей поверхностью |

трубкой 2 и внутренней стенкой канала охлаждения электродо - держателя. Срез трубки делают под углом 45°, чтобы обеспечить свободную циркуляцию жидкости даже при касании концом трубки электрода. Электрододержатели изготовляют из высокоэлектропроводных медных сплавов, имеющих достаточную прочность и твердость.

На машине для рельефной сварки вместо консолей устанавливают контактные плиты с Т-образными пазами, на которых крепится вся рабочая оснастка машины. Обычно промежуточная плита используется для крепления основания электродов, которое и является электрододержателем.

На машинах для шовной сварки применяют консоли специальных конструкций, на конце которых закреплены устройства с подвижными контактами. Электроды крепятся к токоподводящим валам этих машин.

Электроды контактных машин соприкасаются с деталью рабочей поверхностью, через которую подводится сварочный ток и создается усилие. На этой поверхности возникает высокая плотность тока и значительное давление.

Температура в контакте электрод — деталь — наиболее важная характеристика условий работы электродов. Она зависит от выделения теплоты и интенсивности теплообмена. Теплота выделяется в электроде и контакте электрод — деталь в зоне нагрева детали. Теплообмен зависит от интенсивности охлаждения электрода и теплопроводности его материала.

Температура контактной поверхносін электрода изменяется в пределах 200 °С н более, достигая максимума в момепг выключения импульса тока и снижаясь во время паузы. Разность температуры нагрева электродов зависит от многих факторов: способа сварки, режима, темпа сварки, материала электрода, состоянии поверхности детали, интенсивности охлаждения и др. В контакте электрод — деталь иа рабочей поверхности электродов возможно повышение температуры до 750 °С при точечной сварке сталей и до 400 °С при сварке легких сплавов, а давление при проковке может достигать 400 МПа. Важнейшая характеристика электродов — их стойкость, т. е. способность сохранять исходную форму, размеры и свойства рабочей поверхности.

Электроды для различных способов сварки оценивают по стойкости не одинаково. Например, стойкость электродов для точечной сварки чаще всего оценивают по числу точек до увеличения рабочей поверхности на 20 %. При точечной сварке легких сплавов и плакированных сталей стойкость определяют по числу точек до зачистки рабочей поверхности, которая при сварке этих материалов загрязняется значительно быстрее, чем при сварке сталей.

Стойкость электродов для шовной сварки* также оценивают по увеличению рабочей поверхности. При рельефной сварке стойкость электродов определяют по образованию углубления в одном из электродов под местом сварки.

Необходимость зачистки электродов при сварке легких сплавов можно установить по скорости нарастания напряжения в начале сварочного импульса. Эта скорость значительно увеличивается при сварке электродами, рабочая поверхность которых окислена или загрязнена.

Электроды контактных машин изготовляют из специальных сплавов на медной основе. Они имеют низкое электросопротивление, высокую теплопроводность и жаропрочность, значительную горячую твердость и малую склонность к взаимодействию с металлом детали.

Чистая электрическая медь в нагаргованном состоянии — наиболее электропроводный материал, иногда его применяют для изготовления электродов. Но вследствие низкой температуры рекристаллизации (200 °С) медь быстро разупрочняется, и стойкость таких электродов снижается.

Обычно медь легируют кадмием, хромом, кобальтом, бериллием и другими элементами. Общее количество легирующих компонентов не превышает 2,5 %. Жаропрочность таких материалов - повышают' дисперсионным твердением и блокировкой границ зерен тугоплавкой фазой, которая слабо взаимодействует с основой при нагреве. Эти сплавы при изготовлении подвергают холодной деформации, термической или термомеханической обработке, что увеличивает их прочность и жаропрочность.

В табл. 10 приведены технические характеристики различных сплавов, применяемых для изготовления электродов контактных машин, получивших распространение в промышленности.

Материалы с низким электросопротивлением (холоднотянутую медь и БрКдІ) применяют для сварки легких сплавов.

Для сварки сталей и титановых сплавов целесообразно исполь - вовать менее электропроводимые, но более твердые бронзы (сплавы меди с хромом и никелем и с различными легирующими добавками) типа БрХ, БрХЦр, БрНБТ и др. Материалы этой группы принадлежат к дисперсионно-твердеющим сплавам. Они подвергаются термомеханической обработке (закалке, холодной деформации н отпуску). Первые две марки, обладающие относительно низким электросопротивлением, применяют для сварки сталей и титана. Бронзу БрНБТ используют для сварки жаропрочных и никелевых сплавов и сталей, которые свариваются при высоких давлениях н малых плотностях тока.

Особую группу представляют композитные материалы (псевдосплавы), изготовляемые методами порошковой металлургии или пропиткой медью остова, состоящего из тугоплавкого материала.

Для изготовления вставок электродов для рельефной и стыковой сварки применяют кнрнт — порошковую композицию, состоящую из 55—80 % W‘h 20—45 % Си. Тугоплавкие частицы вольфрама соединяются электропроводной связкой из меди.

Конструкция электродов обусловлена способом контактной «.варки, конфигурацией изделий в месте соединения и толщиной деталей. Электроды для точечной сварки имеют разнообразную конструкцию (рнс. 95).

Наиболее распространены прямые (цилиндрические) электроды простейшей конструкции (рнс. 95, а). Их изготовляют из прутка диаметром 12, 16, 20, 25, 32 и 40 мм (ГОСТ 14111—77). Эти электроды более технологичны при производстве (изготовляют холодной штамповкой), а охлаждающий канал близко подходит к рабочей поверхности. Рабочая поверхность электродов может быть плоской в форме усеченного конуса или сферической. Электроды с поверхностью плоской формы используют при сварке сталей. Диаметр рабочей поверхности выбирают близким к номинальному диаметру литого ядра. Угол а при вершине конуса должен быть 120°. При уменьшении угла снижается стойкость электродов вследствие интенсивного смятия рабочей поверхности. При увеличении угла усиливается колебание диаметра рабочей поверхности даже при незначительных деформациях. Плоская рабочая поверхность может быть несимметричной относительно оси электрода. Электроды с поверхностью сферической формы применяют при сварке легких спла - еов. При’ этом теплота из зоны сварки лучше отводится в электроды, уменьшается склонность к образованию наружных выплесков, стабилизируются условия сварки при небольших наклонах конструкции, повышается стойкость электродов. Поддержание

|

Характеристика сплавов на основе меди для изготовления электродов контактных машин

|

|

Рис. 95. Электроды для точечных машин:

а — цилиндрические: 6 — цилиндрические укороченные; в — со смещенной рабочей частью (сапожковые) горизонтальные; г — с развитой рабочей частью

сферической формы поверхности электродов при эксплуатации усложняется. Радиус сферы (6—250 мм) увеличивается с увеличением толщины металла и зависит от жесткости режима. При более жестких режимах увеличивают радиус сферы для уменьшения опасности выплеска.

Прямые электроды используют различной длины. В целях экономии материала на многоэлектродных машинах целесообразно применять короткие электроды (рис. 95, б). Прямые электроды изготовляют с развитой рабочей частью, если они предназначены для токоподвода, а концентрация сварочного тока создается вторым электродом с рабочей поверхностью нормальных размеров (см. рис. 95, а).

Сечение в местах расположения охлаждающих каналов подбирают из расчета допустимой плотности тока 50 А/мм2. В сплошном сечении эта плотность составляет до 30 А/мм2.

Для сварки деталей сложной конструкции в месте сварки используют электроды со смещенной рабочей поверхностью (рис. 95, в). Эти электроды хуже охлаждаются вследствие большего удаления охлаждающего канала от рабочей поверхности и имеют меньшую стойкость. Их изготовляют по сложной технологии, поэтому их стоимость выше. Аналогичное назначение имеют и горизонтальные электроды. Электрод крепится хвостовиком, который обычно конусной формы, что обеспечивает надежный электрический контакт, хорошую герметичность и быструю замену. Конусность устанавливают в зависимости от действующего усилия. При диаметре электрода до 25 мм конусность 1:10, а более 25 мм — її 5. Конуса обычно применяют наружные, реже внутренние.

Иногда электроды имеют цилиндрические поверхности крепления, в этом случае их зажимают специальными зажимами или крепят конусными резьбовыми соединениями (см. рис. 95, в).

Электроды имеют внутренний канал, по которому охлаждающую воду подводят к рабочей поверхности. Оптимальный диаметр канала с! к <= (0,5ч-0,6) £>э, а расстояние его от рабочей поверхности h = = (0,75-Ю,8) Ь3 для новых электродов (Ds — наружный диаметр стержня электрода).

Иногда применяют электроды со сменной рабочей частью, которую можно закреплять накидной гайкой, припаивать или запрессовывать. Для подавления внутренних выплесков изредка применяют электроды комбинированной конструкции с наружной обжимной втулкой, которая через тарельчатые пружины сдавливает место сварки. Этим создается искусственное перераспределение общего сварочного усилия для дополнительного обжатия периферии соединения.

Конструкция электродов многоэлектродных точечных машин вависит от принятой схемы подвода тока. При двусторонней нормальной сварке они ие отличаются от электродов обычных точечных машин. При одностороннем подводе тока детали для сварки укладывают иа токоподводы, на которых и закрепляют электроды. В этом случае их называют контрэлектродамн. Токоподводы кроме восприятия усилии от электродов должны обеспечить максимальное шун-

|

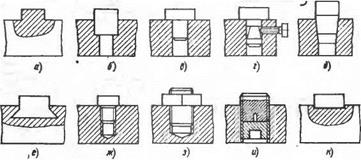

тирование тока. В простейшем случае нижний электрод представляет собой сплошную шину (токоподвод), изготовленную из меди или бронзы. Целесообразнее использовать контрэлектроды со сменной рабочей частью. Применяю! конструкции со сменными плоскими блоками (рис. 96, а—в) из электродных сплавов на две или четыре точки. Компенсируют износ (4—6 мм) прокладками или болтами. В местах постановки точек в блоках устанавливают и сменные электроды на резьбе (рис. 96, г) или конусе (рис. 96, д). При креплении электродов на резьбе съем их затруднен вследствие возможности смятия резьбы. Электроды на конусах сложнее подогнать по плоскости вследствие разной посадки нх по высоте. В конструкции, показанной на рис. 99, е, сменные плоские электроды 1 трапециевидной формы крепятся болтами через прижимные планки 2.

Нижние электроды следует охлаждать. Систему охлаждения, удобнее монтировать в основании электродов (рис. 96, ж), если они изготовлены из медных сплавов. При стальном основании охлаждают непосредственно держатель электродов (рис. 96, з). После установки электрода по профилю подгоняют детали по специальным мастер-макетам, так как хорошее прилегание детали необходимо для обеспечения стабильного качества соединения и снижения остаточных деформаций.

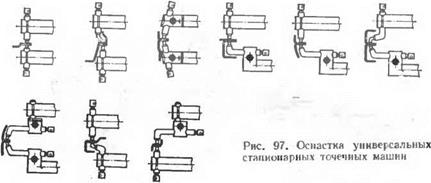

На рис. 97 приведены примеры оснастки точечных стационарных машин. В простейшем случае она состоит из консолей, элекгродо - держателей и электродов. Имея нормализованные элементы и используя нх в различных комбинациях, получают необходимую оснастку, обеспечивающую доступ электродами к месту сварки.

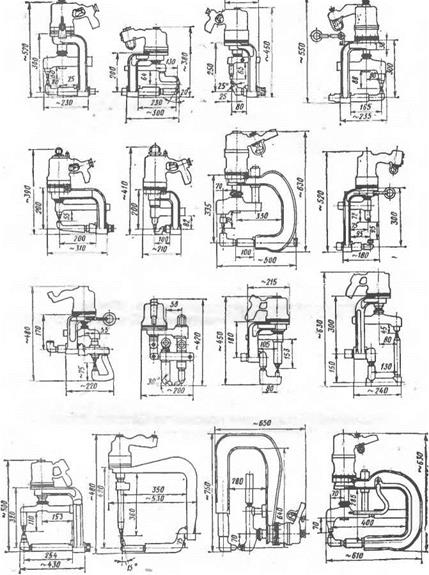

На рис. 98 приведены типовые конструкции клещей с пневматическим приводом, которые широко используют на ГАЗе. Корпус рабочего цилиндра клещей имеет разные форму и расположение ручек. Применяя различные конструкции корпусов, арм, консолей

|

|

и электрододержателей, можно получить оснастку, обеспечивающую доступ электродов к месту сварки и более удобное выполнение сварочной операции.

Для рельефной сварки применяют электроды, конструкция которых зависит от типа соединения и формы изделия. Размер их рабочей поверхности обычно не имеет существенного значения для концентрации тока, так как форма и площадь контакта определяются формой свариваемых поверхностей в месте соприкосновения. Как и при точечной сварке, желательно иметь сменные электроды. Их закрепляют в электрододержателях, которые иногда называют основанием электродов, или блоками. На них при необходимости монтируют и соответствующие фиксирующие приспособления. Электроды для рельефной сварки делят на три группы. К первой группе относятся электроды для однорельефной сварки (рис. 99, а—е) и электроды для сварки кольцевых рельефов разной формы (рис. 99, г—е). Эти электроды закрепляют на конусах или резьбе. Вторую группу составляют электроды (рис. 99, ж—и) для одновременной сварки нескольких рельефов. В простейшем случае это плиты с плоской рабочей поверхностью. В такой конструкции при местном износе необходимо обрабатывать всю плоскость. Поэтому целесообразно применять электроды с выступами, соответствующими расположению рельефов на деталях. К третьей группе относятся электроды для Т-образной сварки деталей типа стержней труб и листов (рис. 99, к—м). В таких электродах к одной из деталей подводится ток к боковой поверхности детали через зажимное устройство с пружинным или пневматическим приводом.

При многорельефнон сварке важно обеспечить параллельность рабочих поверхностей электродов для равномерного распределения тока и усилия по рельефам. Это достигается точной подгонкой рабочих поверхностен или применением различных дополнительных устройств. .

Для точной взаимной ориентации электроды / устанавливают на промежуточных плитах 4 (рис. 100, а), соединенных двумя направляющими 2. Направляющие изолируют втулками 3 или изготовляют из армированной пластмассы. Параллельность рабочих поверхно-

|

Рис. 98. Типовые конструкции клещей с пневматическим приводом, применяемые на автомобильных заводах |

|

В)

Рис 100. Схемы спосоСов точной установки рабочих Поверхностей электродов при рельефной сварке

стей можно улучшить применением самоустанавливающегося электрода (рис. 100, б) или устройств с автономным ходом отдельных электродов, опирающихся на гидропласт (рис. 100, в), масло или пружины.

Электроды 8 через электрододержатели 5 упираются в эластичную диафрагму 4, которая передает давление на рабочую жидкость 3 (рис: 100, г). Токоподводящая шина 2 от сварочного трансформатора подведена к корпусу 1. Сварочный ток к электрододержателям 5 подводится через жидкий электропроводный сплав 6, который уплотнен сальником 7.

При многорельефной сварке целесообразно применять электроды с выступающей рабочей поверхностью (рис. 101, а). Лучше когда она сменная. Электродные вставки (рис. 101, б, в) закрепляют легкой запрессовкой или крепежным болтом (рис. 101, г). В качестве вставки иногда используют электроды точечных машин с плоской поверхностью и конусным креплением (рис. 101,0). При кучном расположении электродов применяют плоскую вставку с клиновидным креплением (рис. 101, е). Вставки можно закреплять и на резьбе (рис. 101, ж—и), частично разгружая резьбу от силовых нагрузок опорой на заплечики, контргайкой или опорной вставкой. Вставки, изготовленные из порошковых композиций, впаивают в небольшую выемку (рис. 101, к). Для получения высокой стойкости электродов необходимо правильно выбирать электродные материалы. Основание электродов или электрододержатели обьнно изготовляют из сплавов 2-й группы (ГОСТ 14111—77) с тве;дютью не менее НВ 120 и относительной электропроводимостью 75 "о (см. табл. 10). Если основание имеет достаточное сечение и хорошо охлаждается, то вполне допустимо для его изготовления применение сплавов 3-й группы с твердостью выше ИВ 180 и относительной электропроводимостью не ниже 45 %. Для электродов применяют обычно сплавы 1-й и 2-й групп. Хорошую стойкость имеют электродные вставки из композитных материалов на основе порошков вольфрама, молибдена, связанных медью.

|

Рис. 101. Типовые коисірукции соаавиых электродов со сменными электродными вставками |

|

|

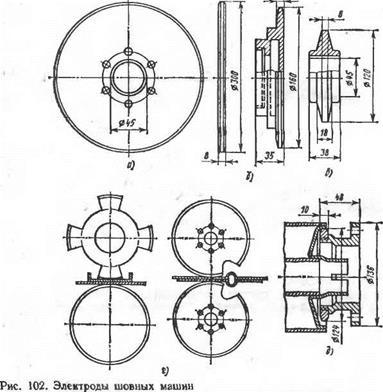

Электроды (ролики) шовных машин изготовляют чаще всего в виде дисков (рис. 102, а). При необходимости сохранения плоской боковой поверхности электрод вакрепляют на резьбе, размещенной в усилении электрода (рис. 102, б). Электрод для продольной сварки имеет усиление в месте крепления на оси для снижения плотности тока в скользящем контакте (рис. 102, в). На рис. 102, г показаны фигурные конструкции электродов, которые обходят отбортовку или гофры при сварке без подъема электродов, а на рис. 102, д — конструкция электрода со сменной рабочей частью для сварки в труднодоступном месте.

Профиль рабочей поверхности электродов плоский (рис. 103, а) или сферический (рис. 103, б) с симметричными или несимметричными скосами (R — радиус сферы рабочей поверхности). Для сварки в труднодоступных местах используют узкие электроды со сферической поверхностью без боковых скосов.

Ширину плоской рабочей поверхности электродов в зависимости от толщины детали б выбирают из соотношения b = 26 + 2 мм. Толщина диска электрода обычно равна 2Ь.

Для сварки низкоуглероднстых сталей применяют электроды с цилиндрической поверхностью. Электроды со сферической поверх-

|

носгью используют для сварки легированных сталей, специальных сплавов, легких сплавов и сплавов титана.

Диски электродов, обычно диаметром 100—400 мм, закрепляют на шпинделе болтами (рис. 104, а), на резьбе (рис. 104, в) или на оси запрессовкой или шпонкой (рис. 104, б). Электроды небольшого диаметра закрепляют на наружном или внутреннем конусе одним болтом.

Поверхность электродов нагревается до высокой температуры. Для их охлаждения воду подают по трубкам внутрь электродов. Для улучшения охлаждения применяют наружное охлаждение роликов.

На шовной машине иногда устанавливают электроды разных диаметров и с разной шириной рабочей части для выравнивания условий тепловыделения и теплоотвода детали. Для снижения расхода электрода рабочую часть ролика делают сменной.

|

|

Для сварки деталей при большом различии в толщинах или при сварке тонких металлов с очень высокой теплопроводностью применяют электроды, рабочую часть которых (из молибдена или вольфрама) в виде кольца припаивают к основанию.

Электроды и другие токоведущие части вторичного контура шовных машин изготовляют из тех же материалов, что и для точечных машин (см. табл. 10).

Электродные головки шовных машин. В шовных машинах сварочный ток к вращающимся роликам подается через подвижный контакт. Трущиеся пары этих контактов изготовляют из токопроводящих материалов разной твердости. Контакты смазывают специальными токопроводящими смазочными материалами (графито-касторовой и др.).

В машинах небольшой мощности применяют электродные головки (рис. 105, а), в которых сварочный ток передается от сварочного

трансформатора на токоведущнн корпус /, втулку 4 подшипника скольжения, шпиндель 3 и ролик 2. В этой конструкции скользящий контакт воспринимает и усилие сжатия, что является основным недостатком конструкции, так как контактное сопротивление нестабильно.

На рнс. 105, б показана конструкция электродной головки, в которой усилие сжатия передается через подшипники 1, 4. Стабильное усилие в скользящем контакте создается пружинами 5, которые прижимают контактные губки к корпусу 3, одновременно зажимая шпиндель 2. Опорные стальные подшипники располагаются так, что импульсы сварочного тока не создают в них больших вихревых токов и они не нагреваются выше допустимых температур. Опорное стальное кольцо для подшипников 6 в целях предупреждения развития вихревых токов изготовлено из аустенитной стали.

На рис. 105, в показано электродное устройство мощных шовных машин. Сварочный ток подводится к основанию устройства 10 и через неподвижные контакты 7, рычаги 3, подпружиненные с помощью тяг 8 и тарельчатых пружин 9, передается на вал 5 и электрод 1. В местах скользящего контакта для снижения сопротивления применяют серебряные накладки 4. Скользящие контакты работают в жидком смазочном материале, который находится в корпусе 6. Подшипники 2 воспринимают механические усилия сжатия. В подвижных контактах шовных машин иногда применяют металлы в жидком состоянии (ртуть, низкотемпературные сплавы галлия). Их тонкий слой заполняет зазор между подвижными контактами и служит средой, через которую проходит ток вторичного контура.

Опубликовано в

Опубликовано в