ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАНКОВ С СИСТЕМОЙ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА

29 декабря, 2012

29 декабря, 2012  admin

admin

Вспомогательный инструмент на базе оправок. На станках с ЧПУ, оснащенных системами АСИ, используют тот же режущий инструмент, что и на других станках с ЧПУ, но входящие в комплексы вспомогательного инструмента

|

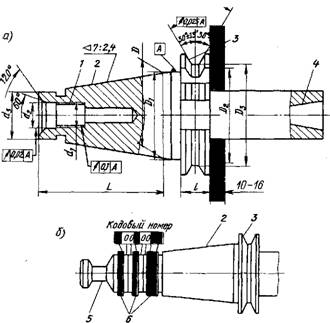

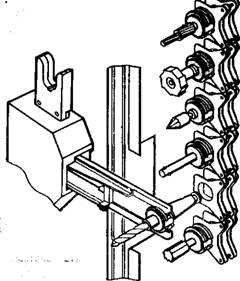

Рис. 4.38. Базовые оправки для станков с ЧПУ с системой АСИ |

Га - оправки отличаются определенными конструктивными особенностями. Эти оправки (рис. 4.38, а) имеют поверхности:

2 — для базирования в шпинделе станка; 4 — для установки и закрепления режущих и вспомогательных инструментов;

|

|

3 — контактирующие с захватами автоматической руки; 1 —для установки захвата 5. В некоторых случаях имеются

|

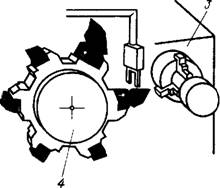

Рис. 4.39. Схема захвата оправки автоматической рукой |

Также поверхности для установки элементов 6, кодирующих инструмент (рис. 4.38, б).

В настоящее время конструкция хвостовиков вспомогательного инструмента для многоцелевых станков с ЧПУ и станков с АСИ регламентирована стандартом, согласно которому разрешено применять оправки с двумя номерами конусов: 40 и 50. Для сопряжения с автоматической рукой разрешено использовать только конические поверхности с углом конуса 60°, выполненные в виде кольцевой выточки на фланце оправки. На фланце прорезают два паза для сопряжения с торцовыми шпонками шпинделя.

Размер D2 у оправки (см. рис. 4.38) определяет свободное пространство для захвата ее автоматической рукой (рис. 4.39). Протяженность свободного пространства от торца фланца не менее 10 мм для хвостовика № 40 и не менее 16 мм для хвостовика № 50. Это пространство нельзя ничем занимать. Коническая поверхность хвостовика с конусностью 7:24 и кольцевая канавка под захват автоматической рукой должны иметь твердость HRC3 52—56. Канавки

Для кодирования оправки разрешено выполнять на поверхности диаметром d3 и на штырях под захват механизмом осевого закрепления.

Обычно каждый станок с ЧПУ и системой АСИ оснащен комплектом (набором) вспомогательного инструмента, размещаемого в магазине.

В настоящее время для групп многоцелевых станков, работающих в условиях автоматизированного производства и входящих в состав технологических модулей (автоматизированных станочных комплексов), разработаны и эксплуатируются типовые наборы технологической оснастки, включающей режущий инструмент, вспомогательный инструмент и приспособления. Такие наборы предполагают использование единых конструкций и типоразмеров (составляющих эти наборы элементов технологической оснастки) в пределах не одного станка, а целой группы станков, составляющих автоматизированный участок, т. е. автоматизированный станочный комплекс [25].

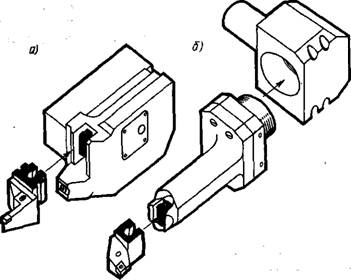

Гибкая модульная система вспомогательного инструмента. Эта система составляет единое целое с соответствующим модульным комплектом режущего инструмента. Различные оправки и вспомогательные блоки системы имеют единого вида узел крепления резцовых блоков.

В гибкой модульной системе фирмы САНДВИК блок 1 жестко и надежно закрепляется за счет осевого смещения фигурной тяги 2, которая прижимает его к посадочным местам оправки 3 (рис. 4.40).

|

|

|

Рис. 4.40. Схема крепления блока в оправке |

Конструкции оправок, которые крепят или в гнездах суппортов, или в револьверных головках, различны. Гамма таких оправок к станку (рис. 4.41) позво -

|

|

Ляет крепить инструментальные блоки самых различных назначений (см. рис. 4.20).

|

|

|

Рис. 4.41. Оправки и вспомогательные блоки для модульного режущего инструмента-, а — для суппорта; б — для револьверной головки |

|

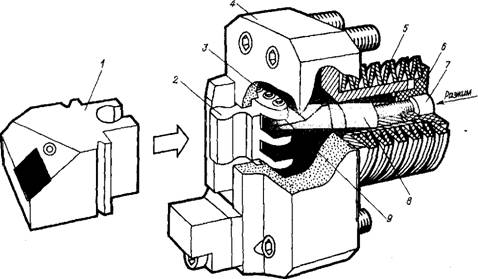

Рис. 4.42. Схема вспомогательного блока для крепления модульного режущего инструмента 189 |

Конструкции оправок позволяют быстро заменять блоки. В одной из них (рис. 4.42) блок / открепляется после воздействия штока гидросистемы, (на рисунке не показана) на торец винта 7, соединенного с валом 8. Вал с винтом, смещаясь, через фланцевую втулку 6 Сжимает тарельчатые пружины 5 и одновременно поворачивает серьгу 9 с фигурной тягой 2. Ось 3 серьги закреплена в корпусе 4 оправки. После того как блок 1 фигурным отверстием будет установлен на конце фигурной тяги 2, снимается давление гидросистемы на торец винта 7. Тарельчатые пружины, смещая вал 8 (с винтом 7), обеспечивают поворот серьги 9, а следовательно, смещение фигурной тяги 2 и жесткое крепление блока к оправке. Такая система смены инструментальных блоков легко автоматизируется.

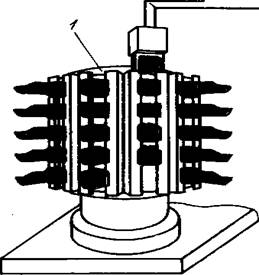

Например, резцовые блоки могут быть размещены в определенном порядке в цилиндрическом магазине I (рис. 4.43). По команде системы управления робот схватом 2 берет блок с револьверной головки 4 (блок предварительно раскрепляется). Естественно, что положение револьверной головки должно быть в это время таким, чтобы заменяемый блок находился в горизонтальной позиции, т. е. в позиции замены. Одновременно схват 2 Робота захватывает требуемый блок в магазине, который заранее поворачивается в нужную позицию, например в такую, где размещен запас резцовых расточных блоков. Затем робот переносит отработанный блок в магазин. Новый блок устанавливается в гнезде оправки револьверной головки и закрепляется около бабки 3.

|

Рис. 4.43. Схема автоматической замены модульного режущего инструмента с помощью промышленного робота |

|

I /Ж *—сЩз |

Последовательно поворачивая револьверную головку, можно (при необходимости) заменить все ее блоки.

Опубликовано в

Опубликовано в