ВСПОМОГАТЕЛЬНЫЕ ПОВЕРХНОСТИ НАГРЕВА КОТЛОАГРЕГАТОВ И ИХ ЭЛЕМЕНТЫ

6 декабря, 2011

6 декабря, 2011  admin

admin Вспомогательными поверхностями нагрева котлоагрегатов называют поверхности нагрева, обеспечивающие передачу тепла от дымовых газов для подогрева питательной воды, воздуха, подаваемого в топку для сжигания топлива, а также для перегрева насыщенного пара в случае необходимости повышения его параметров.

Аппараты для подогрева питательной воды за счет тепла отходящих дымовых газов называют экономайзерами.

Использование тепла отходящих дымовых газов для подогрева воздуха, поступающего в топку, осуществляется в воздухоподогревателе.

Устройство для перегрева пара выше температуры кипения при котловом давлении называют пароперегревателем.

Наличие у котлоагрегата экономайзера и воздухоподогревателя повышает его экономичность, т. е. снижает расход топлива на выработку единицы тепловой энергии. В практике эксплуатации установок поверхности нагрева экономайзеров и воздухоподогревателей называют хвостовыми поверхностями нагрева.

Подогрев питательной воды перед ее поступлением в котел уменьшает механические напряжения в стенках барабанов и труб, возникающие от изменения температуры при подаче в них холодной воды и удлиняет срок службы котла. Подогрев воздуха, поступающего в топку, интенсифицирует горение топлива, повышает эффективность работы радиационных поверхностей нагрева.

Пароперегреватель обеспечивает необходимое и обязательное во многих случаях качество пара.

Анализ существующего котельного парка на предприятиях отрасли показал, что температура уходящих газов за котлами колеблется в очень широких пределах (от 150 до 400° С и выше), хвостовые поверхности нагрева котлов во многих случаях отсутствуют. Поэтому потери тепла с уходящими газами являются большими и при сжигании высоковлажных древесных отходов могут достигать 20 % и выше.

Между тем экономия древесного топлива является актуальной для лесопромышленных предприятий, так как во многих случаях для энергетических нужд используется стволовая древесина, которая должна применяться в технологических целях.

Как указано выше, снижение потерь тепла с уходящими газами и повышение КПД котлоагрегата обеспечивается установкой хвостовых поверхностей нагрева: воздухоподогревателей или водяных экономайзеров.

Остановимся на описании некоторых элементов вспомогательных поверхностей нагрева.

Э к о н о м а й з е р ы. Водяные экономайзеры изготовляются двух типов: чугунные из ребристых труб и стальные гладко- трубные.

Чугунные экономайзеры собираются из чугунных ребристых труб и соединяются чугунными коленами (калачами) таким образом, чтобы питательная вода, поданная в одну из крайних нижних труб экономайзера, затем через соединительные калачи могла последовательно проходить снизу вверх по всем трубам. Затем вода, подогретая до необходимой температуры, поступает в котел.

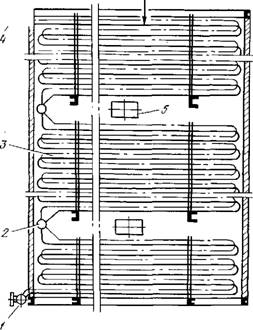

Чугунные ребристые трубы по краям имеют прямоугольные фланцы, которые одновременно составляют стенки, ограничивающие газоход. Чтобы предупредить присос воздуха, щели между фланцами уплотняют асбестовым шнуром, укладываемым в особые канавки, находящиеся во фланцах. Две другие стенки экономайзера оборудуются изоляцией с обшивкой или кирпичной кладкой, которая выполняется красным кирпичом, толщиной в полтора-два кирпича, с целью уменьшения присоса, поскольку в газоходах экономайзера создаются значительные разрежения. На рис. 36 показаны блочные чугунные экономайзеры.

Экономайзеры выпускаются отдельными блоками в облегченной обмуровке с металлической обшивкой. Они отличаются хорошей герметичностью. Блоки изготовляются одноколонко - вые (рис. 37, а) и двухколонковые (рис. 37,6). Число труб в горизонтальном ряду (от 2 до 9) определяется из условий получения требуемой скорости движения дымовых газов, которая при нормальных условиях эксплуатации котлоагрегата должна быть равной: при сжигании газа и мазута 6...8 м/с; при сжигании твердого топлива 7... 10 м/с. Число горизонтальных рядов определяется из условий получения требуемой поверхности нагрева экономайзера.

В двухколонковых экономайзерах между колонками устанавливается металлическая перегородка. В этом случае поток воды по выходе из группы экономайзера, находящейся в одном газоходе, идет в нижнюю часть экономайзера, расположенную в другом газоходе.

Дымовые газы в экономайзерах обычно направляются сверху вниз, т. е. навстречу движению воды, благодаря чему создается противоток, что обусловливает лучший теплообмен между газами и водой.

Поскольку водяной экономайзер, собираемый из ребристых труб, довольно быстро загрязняется золой и сажей, его необходимо периодически обдувать паром или сжатым воздухом, что применяют также при водогрейных котлах. С этой целью экономайзеры снабжаются стационарными аппаратами с одной или двумя обдувочными каретками. Сопловой аппарат обеспечивает эффективную очистку до четырех рядов труб по вертикали вверх и вниз.

Во избежание парообразования и гидравлических ударов конечная температура воды в чугунном отключаемом водяном экономайзере должна быть не менее чем на 40° С ниже температуры насыщенного пара в котле, а при наличии авто-

|

|

'//////л W /ІЇ'/// W/ІПШ g

|

2 Рис. 36, Чугунные блочные водяные экономайзеры: |

А — одноколонковый; 6 — двухколонковый; в — компоновка блочного экономайзера с котлоагрегатом ДКВр-6,5-13; г — секция чугунного экономайзера; / — ребристые трубы; 2 — обдувочное устройство; 3 — изоляция; 4 — металлические перегородки; 5 — котел; 6 — газоход; 7 — экономайзер; 8 — выход дымовых газов

Матических устройств, регулирующих температуру подогрева воды в экономайзере, эта разность может быть снижена до 20° С.

Во избежание коррозии наружных поверхностей труб вода, поступающая в экономайзер, должна иметь температуру на

10е С выше температуры точки росы (температуры конденсации водяных паров) дымовых газов, что исключает возможность образования влаги на поверхности труб. Скорость воды в экономайзере должна быть в пределах 0,5 ... 1 м/с.

Чугунные водяные экономайзеры применяются для котельных агрегатов малой и средней мощности для давлений до 2,2 МПа. Они могут применяться и для нагревания сетевой

|

Выход |

|

Газы |

|

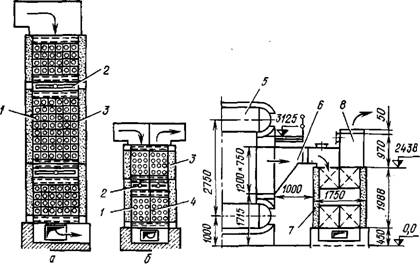

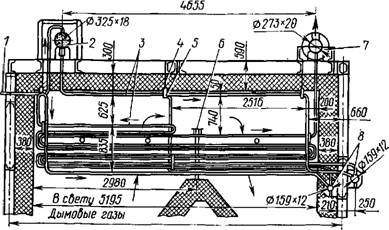

Рис. 37. Стальной гладкотрубный змеевиковый экономайзер: / — ннжннй коллектор; 2 — промежуточный коллектор; 3 — змеевики; 4 — верхний коллектор; 5 — лаз |

|

Вход Воды |

Воды. В зависимости от назначения экономайзера изменяется схема соединения труб и экономайзеру присваивается индекс П (питательный) или Т (теплофикационный).

Температура газов за экономайзером для котлов ДКВр не должна превышать 180° С. Температура воды в экономайзере: питательной на выходе 100° С (но не ниже 70° С) и на выходе 140... 155° С; сетевой на входе 70 и на выходе 101 ... 117° С.

Стальными гладкотрубными водяными экономайзерами

Укомплектовывают котлоагрегаты с давлением свыше 2,2 МПа. Их выполняют из стальных труб с наружным диаметром 28... ...32 мм, изогнутых в виде горизонтальных змеевиков (рис. 37). Концы труб приваривают к коллекторам.

Водяные экономайзеры из стальных труб бывают «кипящего» и «некипящего» типов. При кипящем типе между котлом

и экономайзером не устанавливают никаких запорных приспособлений и нет ограничения предела нагревания воды. Вода в нем может закипеть, причем количество пара, образующегося в экономайзере, допускается до 15% общей паропроизводи- тельности котла. В кипящем экономайзере должен предусматриваться беспрепятственный отвод пара в котел. Небольшие диаметры труб позволяют создать компактный экономайзер, работающий с высоким коэффициентом теплопередачи.

Поверхность нагрева экономайзера разбивают по высоте на несколько пакетов высотой до 1,5 м, между которыми предусматривается разрыв 600...800 мм. Такое разделение необходимо для лучшего обслуживания экономайзера, производства ремонта и монтажа. Змеевики крепят на стойках, опирающихся на металлические балки каркаса экономайзера. Стальные водяные экономайзеры изготовляют из блоков и транспортируют в собранном виде.

Чугунные экономайзеры хорошо противостоят влиянию как внутренней, так и внешней коррозии. Стальные экономайзеры, наоборот, очень подвержены коррозии, поэтому в установках приходится особенно тщательно деаэрировать питательную воду, которая поступает в нижний коллектор экономайзера, проходит последовательно снизу вверх по всем змеевикам и выходит через верхний коллектор, направляясь в барабан котла. Дымовые газы в экономайзере движутся обычно сверху вниз, т. е. навстречу потоку воды. Скорость воды в некипящем экономайзере должна быть не менее 0,3... 0,4 м/с при номинальной нагрузке котла, а на выходе из кипящего экономайзера— не менее 1 м/с.

При сжигании твердых видов топлива с большим количеством мелких фракций наблюдается большой золовый износ некоторых участков труб. Чтобы предохранить их от этого, в местах, подверженных износу, устанавливают специальные защитные приспособления. Для предотвращения износа труб летучей золой минимальная скорость дымовых газов в экономайзере при сжигании твердого топлива должна быть не ниже 6 м/с, а по условиям золового износа труб змеевиков — не более 10 м/с.

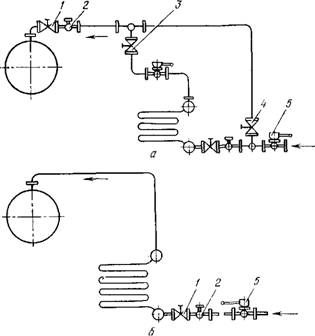

Основной задачей эксплуатации водяных экономайзеров при работе на твердом топливе является постоянная и систематическая очистка их от внешних загрязнений. На рис. 39 представлены схемы включения водяных экономайзеров.

Установка водяного экономайзера обеспечивает экономию топлива от 5 до 12%. Для ориентировочных расчетов можно считать, что при охлаждении дымовых газов на 1°С вода в экономайзере подогревается на 0,5° С.

Воздухоподогреватели. Воздухоподогреватели предназначаются для подогрева воздуха, поступающего в топку котла теплом отходящих газов. Они подразделяются на два типа: рекуперативные и регенеративные.

Рекуперативные воздухоподогреватели. В рекуперативных подогревателях воздуха тепло дымовых газов передается воздуху постоянно через разделяющую их стенку. Для котлов малой и средней производительности применяются стальные трубчатые и чугунные ребристые воздухоподогреватели. В на-

|

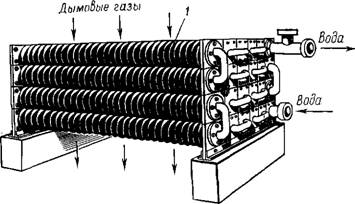

Рис. 38. Схемы включения водяных экономайзеров: А — некипящего типа; б — кипящего типа; 1 — запорная задвижка; 2 — обратный клапан; 3, 4 — задвнжкн для питания котла через экономайзер и помимо иего; 5 — предохранительный клапан |

Стоящее время изготовляются только стальные трубчатые воздухоподогреватели, как наиболее дешевые и экономичные. По конструктивному выполнению трубчатые подогреватели делятся на вертикальные и горизонтальные, а по ходу газа — на одно - ходовые и двухходовые. В котлоагрегатах средней и большой мощности применяются только одноходовые подогреватели по газу и многоходовые — по воздуху.

Вертикальные трубчатые подогреватели собираются из отдельных секций, состоящих из верхних и нижних трубных досок, в которые ввариваются в шахматном порядке стальные

трубы диаметром до 40 мм и толщиной стенки 1,5 мм. Дымовые газы проходят внутри труб сверху вниз, а воздух — между трубами (в поперечном направлении). Для обеспечения достаточного обдува внутренних поверхностей труб от летучей зоны (при сжигании твердого топлива) скорость дымовых газов в воздухоподогревателе должна быть порядка 10... 14 м/с. Скорость воздуха принимается приблизительно в 2 раза меньшей. Для ориентировочных расчетов можно принимать, что охлаждение дымовых газов в воздухоподогревателе на 1°С соответствует подогреву воздуха на 1,25°С для сухих и на 1,5° для влажных топлив.

Во избежание коррозии воздухоподогревателя минимальная температура его стенки в самом холодном месте (при входе воздуха) должна быть выше температуры точки росы не менее чем на 10° С.

Для котельных агрегатов малой мощности при сжигании высоковлажных древесных отходов устанавливаются двухходовые (по газовой стороне) трубчатые воздухоподогреватели, которые состоят из двух секций, перепускных воздушных коробов, опорной рамы.

Дымовые газы проходят по трубам сверху вниз, делают поворот на 180° и по второй секции движутся снизу вверх. Воздух движется горизонтально, переходя из одной секции в другую по специальному перепускному воздушному коробу. Поверхность нагрева этих подогревателей 85, 140, 233, 300 и 498 м3, скорость газов 10...12 м/с; воздуха 5...6 м/с. Подогрев воздуха осуществляется до 250 °С. На рис. 39 представлен одно - ходовой трубчатый воздухоподогреватель.

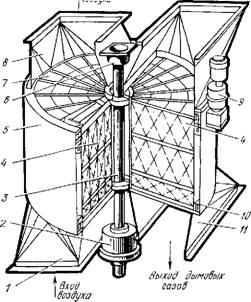

Регенеративные воздухоподогреватели. Наиболее компактными являются подогреватели воздуха регенеративного типа (рис. 40), идея которых заключается в следующем: пакет металлических волнистых пластин, сложенных таким образом, что газ может проходить между ними в вертикальном направлении, медленно вращается вокруг вертикальной оси, причем каждая половина пакета поочередно вводится то в струю отходящих газов, то в струю воздуха. Пластины нагреваются от газов и затем попадают в струю воздуха, нагревая который, они в свою очередь охлаждаются, чтобы затем снова вступить в область газового потока.

|

Газы |

|

Выход - воздуха |

|

Г |

|

Вход ооздуха |

|

Рис. 39. Трубчатый од - ноходовой воздухоподогреватель: 1 — трубы; 2 — верхняя Трубная доска; 3 — перепускной воздушный короб; 4 — нижняя трубиая доска; 5 — промежуточная трубная доска |

Пароперегреватели. Пароперегреватели — это тепло - обменные устройства, предназначенные для получения перегретого пара. Они являются одним из наиболее ответственных

элементов котла: температура рабочего агента в них больше, чем в других частях котлоагрегата, а поэтому стенки их труб нагреваются больше, чем трубы котла. Пароперегреватели, как правило, выполняют из высококачественной стали и поэтому стремятся к максимальному уменьшению поверхности их нагрева, что достигается установкой пароперегревателей возможно ближе к топочному устройству.

|

|

|

І Выход Т Rni/hirn |

|

Вход дымодых газов |

|

Рис. 40. Регенеративный воздухоподогреватель: |

|

I — короб для входа воздуха; 2 — фиксированный подшипник; 3 — вал ротора; 4 — набивка; 5 —неподвижный цилиндрический корпус; 6 — верхний подшипник вала; 7 — вертикальный цилиндрический ротор; 8 — короб выхода нагретого воздуха; 9 — электропривод ротора; 10 — уплотнение; II — короб выхода дымовых газов |

|

Изогнутых в виде петлеобразных змеевиков, развальцованных своими концами в коллекторах-паросборниках. Использование труб небольшого диаметра упрощает гибку змеевиков, увеличивает коэффициент теплоотдачи от газов к стенке и уменьшает загрязнение поверхности нагрева (рис. 41). Существуют три типа пароперегревателей: конвективные, радиационные и комбинированные (сочетание конвективной части с радиационной). В котлоагрегатах низкого и среднего давления при температуре перегрева пара до 440° С применяются в основном только конвективные пароперегреватели. Они устанавливаются обычно за первым газоходом котла при выходе дымовых газов из топки (где последние имеют наивысшую температуру) и отделяются от нее небольшим фестоном из |

Конструкция пароперегревателей состоит из ряда параллельно включенных цельнотянутых труб диаметром 28 ... 42 мм,

труб заднего экрана или несколькими рядами кипятильных труб. Допускается как вертикальное, так и горизонтальное расположение змеевиков пароперегревателя. То и другое расположение имеет свои положительные стороны и недостатки.

Применение пароперегревателей с вертикальными змеевиками упрощает их крепление, но при этом затрудняется удаление из них воды, что приводит к коррозии и увеличению высоты котла. Применение горизонтальных пароперегревателей

|

Рис. 41. Горизонтальный конвективный пароперегреватель: 1 — подвод насыщенного пара из барабана; 2 — поверхностный пароохладитель; 3 — змеевики пароперегревателя; 4 — тяга; 5 — подвеска; 6 — перегородка из пластин; 7 — коллектор перегретого пара; 8 — дренажные коллекторы |

Устраняет эти недостатки, однако здесь наблюдается провисание труб змеевиков в процессе эксплуатации, что приводит к ухудшению теплопередачи.

При конструировании пароперегревателей для котлоагре - гатов средней паропроизводительности скорость пара в них принимают в пределах 20... 25 м/с (исходя из условий надежного охлаждения паром стенок труб во избежание их перегрева), причем, чтобы не получить слишком больших гидравлических потерь, ее принимают тем меньше, чем больше давление пара. Обычно перепад давления в пароперегревателе не должен превышать 10% рабочего давления пара.

Следует иметь в виду, что с понижением форсировки котла уменьшается и температура пара, а с повышением влажности топлива она возрастает, так как в этом случае за счет испарения влаги увеличивается количество дымовых газов, что приводит к увеличению их скорости при прохождении через пароперегреватель и более интенсивной передаче тепла от газов к пару. Кроме того, постепенное загрязнение наружных и внутренних поверхностей труб пароперегревателей вызывает понижение температуры перегрева пара. Все это приводит к необходимости регулирования температуры перегретого пара, которое в настоящее время осуществляется в основном путем его охлаждения. Для этого поверхность нагрева пароперегревателя определяют из расчета перегрева пара на 25...30° С больше, чем требуется по номиналу. Соответственно этому рассчитывают специальный пароохладитель.

В котельных агрегатах средней паропроизводительности применяется поверхностный пароохладитель, состоящий из корпуса, внутри которого расположен пучок стальных труб. По ним проходит питательная вода, а между ними — пар. Регулирование температуры перегретого пара производится изменением количества питательной воды, пропускаемой по трубам. По отношению к потоку газов пароперегреватели могут включаться по прямоточной, противоточной, параллельной и смешанной схемам.

В пароперегревателе, кроме нагрева пара, происходит и некоторое испарение котловой воды, уносимой с насыщенным паром из барабана котла. Явление это нежелательное, так как вызывает появление в змеевиках накипи, очищать которую из-за сложной их формы затруднительно. Учитывая это, следует очень тщательно следить за качеством котловой воды и работой паросепарационных устройств.

Опубликовано в

Опубликовано в