Волочение: схема процесса, продукция, оборудование и инструмент

23 мая, 2013

23 мая, 2013  admin

admin

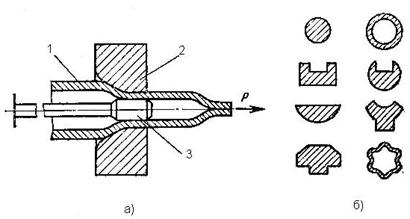

При волочении заготовка протягивается через соответствующее отверстие в волочильном инструменте (волоке, фильере). При этом площадь поперечного сечения исходной заготовки уменьшается, а длина увеличивается (рис. 3.32) [12].

Рис. 3.32. Схема волочения трубы (а) и примеры профилей,

получаемых волочением (б)

Волочением обрабатывают стали, медь и ее сплавы, алюминий и его сплавы, как правило, в холодном состоянии.

Волочение широко применяется для производства: проволоки от 0,1 до 8 Мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 Мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 Мм [12].

Благодаря неразъемному инструменту (фильере, волоке), волочение обеспечивает более высокую точность размеров, чем прокатка: стальная проволока диаметром 1–1,6 мм имеет допуск на диаметр 0,02 мм.

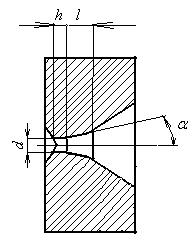

Рис. 3.32. Фильера (волока)

Для обеспечения высоких требования к износостойкости и прочности матриц волоки изготовляют из углеродистых и легированных инструментальных сталей (У8А–У12, ШХ15, Х12М и др.); вольфрамо-кобальтовых твердых сплавов (ВК2, ВК3, ВК6, ВК8); из технических сортов алмазов для волок малого (до 0,6 Мм) диаметра.

Угол деформирующего конуса назначается с учетом материала и профиля: ![]() – при волочении сплошных профилей и

– при волочении сплошных профилей и ![]() – при деформировании труб;

– при деформировании труб;

Отношение диаметров малоуглеродистой стальной проволоки до и после волочения относительно невелико и находится в пределах 1,1–1,3. Однако при этом вследствие малых углов a длина деформирующего конуса примерно на порядок больше разности радиусов проволоки до и после волочения. Так, например, при R=7 Мм, R=6,25 Мм, и a=5° длина деформирующего конуса должна быть:

![]() .

.

Ширина калибрующего пояска во избежание повышения температуры и сил назначается небольшой (в данном примере около 0,5– 1,0 Мм). Для уменьшения трения, износа и повышения качества поверхности цилиндрическая поверхность калибрующего пояска полируется.

Машины, служащие для обработки металлов волочением, называются волочильными станами.

Волочильные станы состоят из двух основных элементов: матрицы, называемой фильерой (или волокой), и тянущего устройства.

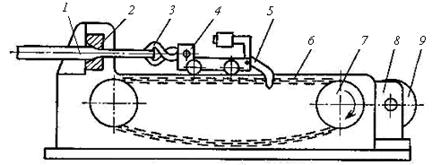

По способу осуществления тянущего усилия волочильные станы могут быть: 1) с прямолинейным движением (цепные, рис. 3.33, реечные, винтовые) и 2) с наматыванием обрабатываемого металла (барабанные) (рис. 3.34) [12].

Станы с прямолинейным движением применяются для волочения прутков, труб и прочих изделий, не подвергаемых сматыванию в бунты.

Рис. 3.33. Схема цепного волочильного стана: 1– заготовка,

2 – волока, 3 – клещи, 4 – волочильная каретка, 5 – крюк,

6 – цепь, 7 – ведущая звездочка, 8 – станина,

9 – электродвигатель

В цепных волочильных станах (рис. 3.33), применяемых для волочения прутков, профилей и труб длиной 8–10 М, усилие создается бесконечной шарнирной цепью 6, за звенья которой зацепляется крюк 5 волочильной каретки 4. Каретка имеет самозахватывающие клещи 3, с помощью которых материал 2 протягивается сквозь матрицу 7, прикрепленную к кронштейну 8 станины 1; каретка передвигается по направляющим станины 1. Двигаясь вместе с цепью, каретка увлекает за собой захваченный клещами пруток 2. Шарнирная цепь получает движение от электромотора с редуктором через ведущую звездочку.

Цепные волочильные станы изготавливаются с усилием тяги 5–500 КН, что позволяет протягивать прутки начальным диаметром до 150 Мм и трубы диаметром до 200 Мм. Скорость волочения на них от 0,1 до 1,25 М/с, а число одновременно протягиваемых прутков до 10.

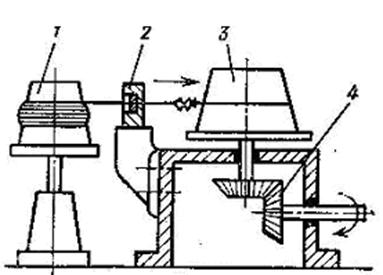

Станы с наматыванием металла в бунты применяются для волочения проволоки и некоторых специальных профилей и труб небольшого диаметра. В барабанных станах (рис. 3.34) усилие волочения создается вращающим барабаном, на котором с помощью клещевого захвата закрепляется конец протягиваемой проволоки [12]. Эти станы применяются обычно для волочения длинной проволоки диаметром 0,02–6 Мм и прутков диаметром до 16 Мм, наматываемых в бунты на ведущий барабан. Такие станы могут иметь один барабан для однократного волочения проволоки через одну матрицу или несколько последовательно расположенных барабанов и матриц для многократного волочения.

Рис. 3.34. Схема барабанного волочильного стана:

1,3 – барабаны, 2 – волока, 4 – редуктор

В станах многократного волочения проволока наматывается полностью на последний барабан, а на промежуточные барабаны наматывается лишь несколько витков проволоки, которая одновременно сматывается с одной части барабана и наматывается на другую его часть. Диаметры барабанов обычно находятся в пределах 150–1000 Мм. Скорость волочения проволоки на барабанных волочильных станах в зависимости от диаметра и материала проволоки может быть в пределах от 1,5 до 40 М/с.

Опубликовано в

Опубликовано в