ВНУТРИКОТЛОВЫЕ ПРОЦЕССЫ. ЦИРКУЛЯЦИЯ И ГИДРОДИНАМИКА

11 апреля, 2013

11 апреля, 2013  admin

admin Внутри поверхностей нагрева протекают следующие процессы:

Подогрев и испарение воды, перегрев пара.

Кроме этого этим процессам сопутствуют:

Выделение из воды растворенных газов — воздуха, кислорода, азота и двуокиси углерода;

Выпадение из воды солей кальция и магния (накипеобразователей), коррозионное разрушение кислородом и двуокисью углерода внутренних поверхностей, изготовленных из стали с образованием окислов железа;

Выделение из воды кристаллизовавшихся солей жесткости и образование вместе с продуктами коррозии на внутренних поверхностях нагрева отложений — накипи и шлама.

Для предотвращения или сведения к минимуму влияния каждого из указанных сопутствующих явлений необходимы их учет и применение специальных мероприятий или устройств. Так, например, при нагревании воды для обеспечения смыва со стенок труб пузырьков газа или пара скорость движения воды выбирают достаточно высокой, а воду до подачи в котельный агрегат освобождают от растворенных в ней газов 164 в специальных устройствах, называемых деаэраторами (см. рис. В-1).

Для предупреждения образования отложений на обогреваемых стенках в специальных аппаратах-фильтрах вода подвергается механической и химической очистке от примесей и солей жесткости. Содержание в котловой воде растворенных солей и шлама регулируется путем их удаления с частью котловой воды — продувкой.

Далее следует создать режим парообразования, требуемый по условиям надежности работы металла и обеспечивающий отвод теплоты и удаление с обогреваемой поверхности образовавшихся пузырьков пара. Этого достигают обеспечением соответствующих скоростей движения воды, пароводяной смеси и пара. Необходимые величины скоростей можно получить, применяя принудительное движение теплоносителя с помощью насоса (принудительная циркуляция), или за счет естественной циркуляции, правильно выбрав сечения всех подводящих и отводящих труб к экранам или пучкам кипятильных труб. Далее необходимо распределять расходы среды по отдельным трубам и элементам в соответствии с получаемым ими количеством теплоты. Этого достигают применением формы коллекторов: правильным расположением на них подводящих и отводящих труб, применением обогреваемых труб одинаковой длины и имеющих равное гидравлическое сопротивление и проведением ряда других мероприятий конструктивного характера.

Для лучшего отделения воды от пара (сепарации) следует правильно выбирать размеры барабанов и надлежащим образом распределить по его образующим пароотводящие и водоподводящие трубы, устройства для продувки. Кроме того, в верхнем барабане или вне его устанавливают специальные приспособления для осушки пара. В некоторых случаях для защиты турбин, арматуры и труб пароперегревателя от отложений применяют устройства для промывки пара питательной водой.

Для удаления накапливающегося при работе котлоагрегата шлама в соответствующих элементах агрегатов устанавливают устройства для продувки; воздух и газы, выделяющиеся из воды, удаляются через воздушники.

Перечисленные выше процессы принято называть внутрикотловыми, и хотя они протекают совместно, их рассматривают раздельно, выделяя процессы образования отложений, шлама, удаления газов (гл. 9). Условия надежного охлаждения рабочим телом обогреваемых поверхностей— гидродинамику и циркуляцию — рассматривают отдельно. Здесь же рассмотрены естественная циркуляция и гидродинамика.

Естественной циркуляцией называется движение теплоносителя по замкнутому контуру, состоящему из обогреваемых и необогре - ваемых труб и коллекторов.

Движение теплоносителя возникает из-за разности плотностей теплоносителя в обогреваемой и необогреваемой частях контура. Уменьшение плотности теплоносителя в подъемной части контура по. сравнению с его плотностью в опускных трубах возникает за счет обогрева. При дальнейшем нагреве теплоносителя часть его превращается в пар. Плотность пароводяной омеси значительно меньше плотности исходного теплоносителя, что еще более интенсифицирует движение в контуре.

Кроме того, пузырьки пара всегда легче жидкости, и поэтому они стремятся занять верхнее положение, поднимаются и увлекают за собой нагреваемую жидкость.

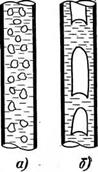

Упрощенная схема контура с естественной циркуляцией теплоносителя показана на рис. 4-2. Питательная вода поступает в барабан 1 и смешивается с находящейся внутри барабана котловой водой. При этом питательная вода нагревается, но температура воды, поступающей в опускные трубы 2% будет немного ниже температуры насыщения, соответствующей давлению в барабане. Вода, дойдя до нижнего коллектора 3, распределяется по обогреваемым экранным трубам 4, сечение которых в несколько раз больше сечения опускных труб. До момента закипания—т очки начала л аро о бра зова «и я—вода только подогревается. Затем начинается процесс образования пара на стенках обогреваемых труб. Отрывающиеся от стенки пузырьки сначала небольшого объема (рис. 4-2,а), поднимаясь вверх, соединяются, образуют так называемый снарядный поток (рис. 4-2,6); затем отдельные пузыри - снаряды сливаются, образуя в центре труб стержень (рис. 4-2,в) и оставляя на стенках обогреваемых труб слой воды, насыщенный солями. Если достигается предельная концентрация для каких-либо солей или их смесей, то они будут выпадать, образуя на стенках отложения.

Поскольку парообразование связано с увеличением объема, скорость пароводяной смеси возрастает и с некоторого момента пленка воды будет срываться со стенок труб в виде капель, которые за счет турбулентности потока распределяются по всему объему (рис. 4-2,г). При таком характере движения пароводяной смеси температура металла труб будет зависеть от количества капель жидкости, попадающих и испаряющихся на стенке. Температура металла может стать значительной по достижении определенной степени сухости пара, при низких его скоростях и высоких тепловых нагрузках.

|

|

|

|

|

![]()

Рис. 4-2. Упрощенная схема контура естественной циркуляции и структура потока

Пароводяной смеси в трубах.

1 — барабан; 2 — опускные или подводящие трубы; 3 — нижний коллектор; 4 — обогреваемые подъемные трубы; 5 — верхний коллектор; 6 — отводящие трубы.

Из труб 4 пароводяная смесь поступает в верхний коллектор 5 и по отводящим трубам 6 направляется в барабан. Отделившаяся в барабане 1 вода смешивается с подаваемой питательной водой и снова поступает в опускные трубы 2, а пар отводится из барабана к потребителю непосредственно или через пароперегреватель.

Скорость поступления воды в обогреваемые трубы называют скоростью входа или скоростью циркуляции. Количество воды б, циркулирующей по контуру, обычно значительно больше количества образовавшегося в нем пара Ъ.

Отношение за единицу времени количества циркулирующей воды к количеству полученного в контуре пара, кг воды/кг пара, называют кратностью циркуляции:

|

|

Значение величины кратности циркуляции зависит от конструкции контура, давления в контуре, тепловой нагрузки обогреваемых труб и некоторых других факторов. В экранах кратность циркуляции составляет от 4 до 20; в контурах, состоящих из барабанов, соединенных пучками кипятильных труб, от 10 до 100.

Непрерывное движение воды и пароводяной смеси в трубах контура обеспечивает отвод теплоты от обогреваемых стенок, а перемешивание питательной и котловой воды выравнивает температуры элементов котлоагрегата, снижая уровень температурных напряжений.

Устойчивая естественная циркуляция обеспечивает надежность работы обогреваемых поверхностей, практически не отражаясь на количестве переданной теплоты, что видно из следующей приближенной формулы для определения температуры металла, °С:

|

|

В формуле:

£Ср — температура нагреваемой среды, °С;

(Э/Я — удельная тепловая нагрузка поверхности нагрева, Вт/м2 или ккал/(м2•ч);

Аг — коэффициент теплоотдачи от стенки к среде, определяемый по формуле (2-160) или рис. 2-24, 2-23;

Бм и б3 — толщина стенки трубы и отложений, м;

Ям и Я3 — коэффициенты их теплопроводности.

Изменение величины аг с 2000 до 12 000 Вт/(м2-К) или

Ккал/(м2-ч-°С) изменяет температуру стенки трубы при давлении 1,4 МПа (14 кгс/см2) в 1,5 раза (от 300 до 200°С), а коэффициент теплопередачи, определяемый по формуле (2-150), всего на 2%.

При расчете естественной циркуляции в контурах котлоагрегатов используются для установившихся режимов два основных положения:

Равенство массовых расходов воды и пароводяной смеси в опускной 2 и подъемной 4—6 части контура (см. рис. 4-2);

Равенство сопротивлений контура движущим силам, возникающим из-за разности плотностей жидкости в опускной части контура и пароводяной смеси — в подъемной.

Первое положение может быть записано из условия, кг/с:

|

/оп ^поЛсм/под ’ ^^отвТ см/отв |

В уравнении:

И> — скорость воды или смеси, м/с;

/ — сечение труб, м2;

Р— плотность воды (или у— удельный вес) или смеси, кг/м8.

Примечание. Удельный вес (обозначение — у, размерность кгс/м3) определяется как вес единицы объема тела. Удельный вес тела зависит от ускорения силы тяжести в пункте его определения и, следовательно, не является параметром вещества.

Второе положение может быть записано, кПа или кгс/м2:

2рпол=:2Д/7оп - (4-7)

В уравнении:

2рПол — суммарный полезный напор контура;

ХДр— общее сопротивление опускной части контура, кПа или кгс/м2.

Полезный напор любой части контура определяется как разность между движущим напором рдв и его гидравлическими сопротивлениями Арпод'

Рпол==Рдв - Арцод» (4-8)

РЛЬ = Н (Р' - Р^) = Лоб (р' — р^.0б) + ^отв (р' — Рем. отв)< (4-9)

АРпОД==2ДрмеСТЙ+2ДртреН* (4-10)

В формулах (4-8)—(4-10) через Ник обозначены высоты контура и его частей, м, показанные на рис. 4-2;

Р' — плотность воды (или у'— удельный вес) в опускной части контура, кг/м3;

— средняя плотность (или Уем — удельный вес) смеси в обогреваемых или отводящих трубах, кг/м‘;

Дрместн — потери напора в местном сопротивлении, кПа или кгс/м2;

Дртрен — потери напора на трение в трубах, кПа или кгс/м2.

Вид расчетных формул для определения потерь и полезных движу - щих напоров дается по методике, связывающей тепловой расчет с ги-

|

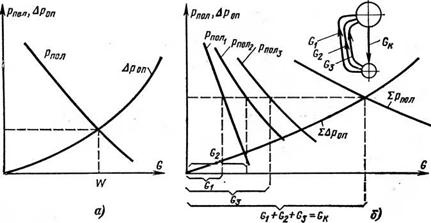

Рис. 4-3. Диаграмма естественной циркуляции в контурах: простом (а) и Сложном (б). |

Дродинамическим и называемой «Нормативный метод гидравлического расчета паровых котлов», и в [Л. 20].

Поскольку уравнения (4-6) и (4-7) могут быть решены подбором или с помощью электронно-вычислительных машин, для практических расчетов принято строить так называемые диаграммы циркуляции.

Для примера на рис. 4-3,а и б показаны диаграммы циркуляции для простого контура типа изображенного на рис. 4-2 и сложного, состоящего из нескольких контуров циркуляции, связанных между собой общими опускными трубами.

С помощью таких диаграмм циркуляции можно определить полезный движущий напор контура рпоп (или Ерпол) и равное ему сопротивление опускной части Ар0п или 2Ар0П.

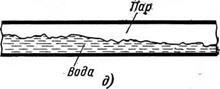

Для простых контуров вместо расхода по оси абсцисс можно отложить и определить скорость воды, т. е. скорость циркуляции. Для оценки качества естественной циркуляции, кроме значения кратности циркуляции и скорости входа, определяют еще несколько величин, позволяющих оценить возможности опрокидывания циркуляции в отдельных трубах или их рядах, образования застоя или свободного уровня жидкости, образования или попадания пара в опускные трубы и расслоения пароводяной смеси на горизонтальных участках труб (см. рис. 4-2,<Э).

Гидродинамика (или принудительное движение рабочего тела) имеет место в котлоагрегатах с принудительной и в части поверхностей нагрева — водяных экономайзерах и пароперегревателях котлоагрегатов с естественной циркуляцией. Например, в котлах-утилизаторах движение пароводяной смеси в элементах происходит за счет напора, создаваемого специальным насосом. В том случае, когда движение воды и пароводяной смеси в контуре осуществляется насосом, циркуляцию называют принудительной. Циркуляция может быть многократной или однократной, если вода в контуре полностью превращается в пар. В последнем случае кратность циркуляции равна единице, а рабочее тело движется в одном направлении (от входа только к выходу), т. е. прямотоком—котлоагрегаты с таким движением теплоносителя называются прямоточными.

Применение принудительного движения теплоносителя в поверхностях нагрева позволяет располагать их не только вертикально, но и горизонтально и обеспечивать как подъемное, так и опускное движение, применять трубы с меньшим внутренним диаметром (большим сопротивлением).

В том случае, когда теплоноситель не изменяет агрегатного состояния, расчет гидродинамики состоит из определения суммы потерь напора в местных сопротивлениях и потерь напора на трение — см. формулу (4-10). Потери напора в местных сопротивлениях складываются из падения давления в запорных задвижках, коллекторах, гибах труб, переходах, где изменяются скорости и направления потока.

Потери напора в местном сопротивлении, иПа или кгс/см2, определяют по формуле

АЛгестн == ^ 2~ ^ ИЛИ А/?местн == ^Г • (^" 11)

В формулах:

Т — скорость за местным сопротивлением, м/с;

Р — плотность, кг/мэ;

£ — коэффициент местного сопротивления, определяемый по справочникам к гидравлическим расчетам или по [Л. 20];

V — удельный объем среды, м3/кг (см. табл. 2-11); g — ускорение силы тяжести, м/с2.

Величины коэффициентов местных сопротивлений приведены в табл. 4-1.

Таблица 4-1

Коэффициенты сопротивления местные

|

Коэффициент £ |

![]() Вид местного сопротивления

Вид местного сопротивления

Коллекторы раздающие

|

0,7 1,4 1,1 0,4; 0,7; 0,9 1,1 |

При числе отводящих труб /1<10, подводе воды торцевом, угловом

При числе отводящих труб /1<10, подводе воды торцевом, угловом

И рассредоточенном.................................................................................

При я>15 и подводе воды торцевом и угловом....................................

При числе подводящих труб до первой отводящей трубы П<;2 . . .

Коллекторы собирающие

С отводом торцевым, рассредоточенным, угловым........... . . .

При числе отводящих труб до первой подводящей трубы л <2 . .. .

Повороты

|

|

|

Арматура

|

4,5 2—3 7.0 7.0 1,0—2,0 |

Вентиль проходной, литой: с поворотом струи. .

Вентиль проходной, литой: с поворотом струи. .

Без поворота.............

То же штампованный. . Клапан обратный.... Задвижка

|

I |

|

I |

|

(4-12) |

|

Д/?тр = Я |

|

А р. |

|

^вн Утр В формуле: 1 — коэффициент трения, зависящий при турбулентном движении от шероховатости, а при ламинарном и переходном — от числа Рей- ¥"Ч ' Нольдса Ке=— I и б/вн длина и внутренний диаметр труб. Способ точного определения величин! к для обогреваемых труб дан в [Л. 20] и курсах гидравлики. Для расчетов удобней пользоваться приведенным к диаметру коэффициентом трения ко=К/с1ви, который связан и с величиной шероховатости труб. Значения приведенного коэффициента даны в табл. 4-1 для наиболее распространенных внутренних диаметров труб. В этой же таблице приведены и коэффициенты 170 |

|

£ 400 0,025 |

|

300 0,03 |

|

250 0,07 |

|

|

|

|

|

|

|

Некоторых местных сопротивлений коллекторов, гибов и арматуры. Пользуясь данными табл. 4-1 и формулами (4-10) — (4-12), можно определить падение напора или давления, развиваемого насосом, в котло - агрегатах и их элементах, а также во внешних трубопроводах для случая кеизменяющегося агрегатного состояния теплоносителя.

В тех же случаях, когда в трубах происходит испарение и длина их значительна, можно написать следующее выражение для потерь на трение, кПа или кгс/м2:

АРтр — КК. 3 1“ ^т. з) 2/2рсм * (4-13)

Или

—2,1 1- Я (/ — / ) 02°см

Г тр-------------------------------- О Т. 3 2gf2--- ‘ 0 ' т - 3' 2^/2 *

В выражении, кроме ранее указанных величин, через /т. з обозначена длина трубы-до точки закипания воды, м.

При постоянстве величины удельного обогрева единицы длины трубы <7, кВт/м или ккал/(м-ч), величина /т. з зависит от расхода жидко-, сти, м:

■ 6 (? , (4-14)

Где V и г*вх — энтальпии воды при температуре насыщения и на входе

В трубу, кДж/кг или ккал/кг.

Для определения средней плотности пароводяной смеси в трубе на испаряющем участке примем, что количество пара прямо пропорционально длине этого участка. Тогда средний объем пароводяной смеси, м3/кг, будет определяться выражениями

|

(4-16) |

![]() Д (I и. з)

Д (I и. з)

Ог

В выражениях:

V' и V" — удельные объемы воды и насыщенного пара при данном давлении, м3/кг;

Х—массовая доля пара в смеси; г — теплота испарения, кДж/кг или ккал/кг.

Подставляя в выражение (4-13) величину /т.3 по формуле (4-14) и 1исп=1—/т. з, с учетом выражений (4-15) и (4-16) получим, кПа или кгс/м2:

А1тР= М°" ^УД*2эк О8+-Цг ~ (Р" - V) ]о‘ +

+ ~ & (4-17)

Если обозначить величины, стоящие перед параметром расхода жидкости б, коэффициентами А, В и С, то получим:

АрТр=А03+В02+С0, (4-17а)

Т. е. уравнение третьей степени, имеющее три корня, чему при каком-то перепаде могут соответствовать три значения расхода жидкости О.

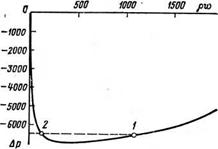

Построенную по уравнению (4>17) кривую в координатах Ар и <? называют гидродинамической характеристикой трубы или змеевика (рис. 4-4). В том случае, если минимальное значение расхода жидкости 61 обеспечивает охлаждение металла труб до нужной температуры, такой расход допустим, а если не обеспечивает, то расход следует изменить.

|

Рис. 4-4. Гидродинамическая характеристика витка котлоагрегата с многократной принудительной циркуляцией или прямоточного. / — неустойчивая; 2 — устойчивая; Ар — при отсутствии парообразования. |

Для превращения неустойчивой характеристики 1 в устойчивую 2 при всех режимах работы агрегата — пониженном давлении, растопке — увеличивают сопротивление змеевика конструктивно — постепенным

Для превращения неустойчивой характеристики 1 в устойчивую 2 при всех режимах работы агрегата — пониженном давлении, растопке — увеличивают сопротивление змеевика конструктивно — постепенным

|

Рис. 4-5. Гидродинамические характери* стики для экрана с подъемно-опускными панелями стального водогрейного котла типа ПТВМ-100. 1 — рабочая точка; 2 — точка закипания воды. |

Увеличением его диаметра по длине (изготовлением из труб с разными внутренними диаметрами или установкой диафрагм — шайб на входном участке). Это позволяет изменить величину коэффициентов А, В и С в уравнении (4-17а), так как к каждому из частей уравнения прибавляются потеря на трение или местные потери, которые зависят от расхода воды во второй степени.

В экранных трубах стальных водогрейных котлов часто применяют не только подъемное, но и опускное движение воды. Тогда в общий перепад давлений между коллекторами, кроме потерь напора на трение и в местных сопротивлениях, следует включить величину так называемого нивелирного напора, поскольку его значение сопоставимо с другими потерями, кПа или кгс/м2:

Арнив==Лр или Дрнив=/1,у> (.4-18)

Где Л — геодезическая высота между коллекторами, м.

В этих случаях падение давления в экранах с подъемными и опускными участками труб составит:

2Др=ДрТр+Дрместн—Ар НИВ* (4-19)

При движении воды вверх Дрнив принимается со знаком плюс, при опускном — со знаком минус. Другими словами, при положительном нивелирном напоре перепад между коллекторами возрастает и, наоборот, при отрицательном — уменьшается.

* Если построить по уравнению (4-19) гидродинамическую характеристику панели с подъемным и опускным движением воды в ней, то получим кривую, изображенную на рис. 4-5. В том случае, когда расход через экран с опускными трубами уменьшится по сравнению с нормаль - 172

«ой величиной, которой соответствует массовая скорость дар=1350, до 150 кгс/м2, вода в экране может закипеть и ее движение прекратится, а трубы будут повреждены.

С ростом удельной тепловой нагрузки труб с опускным движением воды и уменьшением скорости в них вероятность повреждений увеличи - * вается. Поэтому для стальных водогрейных котлов проводят выбор скоростей воды в экранах с подъемным движением в пределах 0,6—0,8 м/с, с опускным— 1,2—1,6 м/с и в конвективных пакетах с указанными видами движения соответственно 0,5—0,6 и 1,0—1,2 м/с.

Опубликовано в

Опубликовано в