Влияние технологических параметров получения плен — кообразователей на их свойства

1 декабря, 2011

1 декабря, 2011  admin

admin Рецептура акриловых пленкообразователей, получаемых методом эмульсионной полимеризации, столь же сложна, как и рецептура JIKM на их основе. Характеристики получаемого сополимера и возможность его использования в составе тех или иных JIKM зависят от мономерного состава, инициатора, эмульгаторов, буферной системы, агента передачи цепи, используемых при проведении эмульсионной полимеризации, а также от таких параметров процесса, как давление, температура и время.

Основными компонентами процесса эмульсионной полимеризации являются:

• мономеры;

• вспомогательные или функциональные мономеры (стабилизаторы, сшивающие агенты, промоторы адгезии);

• эмульгаторы;

• инициаторы;

• агенты передачи цепи;

• буферные вещества;

• комплексообразующие агенты;

• нейтрализующие агенты;

• биоциды/консерванты;

• пеногасители.

Выбор мономеров обусловливает такие основные свойства получаемых сополимеров, как полярность, эластичность, твердость получаемых покрытий [13, 14, 21]. Однако на свойства сополимеров значительно влияют вспомогательные функциональные мономеры, добавляемые в реакционную смесь в количестве 0,5—10% (по массе). В качестве таких соединений при сополимеризации с акриловой и метакриловой кислотами, акрил - или метакрил амидом для регулирования реологических показателей и повышения коллоидной стабильности дисперсий используют мономеры, содержащие сульфогруппы, например акрилам и - допропансульфоновую кислоту.

Для повышения механической прочности пленок и химстойкости получаемых покрытий целесообразно применение в качестве сшивающих агентов дивин ил бензола, этиленгликолъметакрилата, а также соединений с эпоксидными или N-метилолькыми функциональными группами:

Введение мономеров с амино-, ацетокси-, фосфатными, силоксано - вмми или карбамидными, карбоксильными (акриловая и метакриловая кислоты) функциональными группами улучшает адгезию к подложке в результате специфического взаимодействия или химических реакций. Ниже приведен перечень функционатьных (мет)акриловых мономеров, используемых для получения водно-дисперсионных пленкообразовате - лей:

Мономер Акриламид, метакриламид Акриловая, метакриловая кислоты

Гидроксиэтил (пропил) метакрилат

Глицидил (мет)акрилат

Ы-метилол(мет)акриламид

Сульфоэтил(мет)акрилат

Акриламидопропансульфоновая

Кислота

Диацетонакриламид

Акролеин, метакролеин

Ацетоацепюкеиэтилметакрияат

Метакрилоилоксипропил-

Триметоксисилан

Аллил(мет)акрилат

Этиленгликольдиметакрилат

Фосфатозтил(мет)акрі4лат

Акрипонитрил, метакрилонитрия

Диметиламиноэтил(мет)акрилат

Акрипамидогликолевая кислота

Функциональные группы - CO-NH2

-СООН - ОН

Эпоксифуппа

-CO-NH-CH2-OH

-SO^H

-S03H - CO-CH3

-сно

SiO(OCH3)

-о-снгсн=сн2 -о-со-сн=сн2

-0-Р03Н

-CN

-N(CH3)2

-CO-NH-CH(OH)-COOH

Эмульгаторы и ПАВ (обычно сочетание ионных и неионных) в сопо - шмерах, применяемых для JIKM, обеспечивают коллоидную стабильность и совместимость пигментов и наполнителей с дисперсией. Природа и количество эмульгатора позволяют контролировать размер части и вязкость дисперсия. Эмульгаторы - амфифильные соединения, інімчно состоящие из гидрофобной длинноцепной органической части и гидрофильной «головной» группы. Органическая часть — в основном. нкил С12—С[8, ал кил бензол, а/килдифенилоксид или алкилфенол і румпы (алкил С8—С9). В случае анионных эмульгаторов гидрофильная

Полярная «головная» группа — сульфатная, полиэфирсульфатная, суль - фонатная, карбоксильная, фосфатная или фосфонатная [22, 23]. Наиболее часто используемые в промышленности анионные эмульгаторы — додецилсульфат натрия (C12H250S03Na) и додецилбензосульфонат натрия (C12H25C6H4-S03Na).

У неионных эмульгаторов гидрофильная часть представляет собой незаряженный длинноцепной полиэтиленоксид со степенью полимеризации 8—50 или алкитолигликозиды [24—26].

Защитные коллоиды — натуральные или синтетические полимерные эмульгаторы: поливиниловый спирт, крахмал, поливинилпирролидон, щдроксизтилцеллюлоза или полипептиды, например желатин. Они обеспечивают стерическую стабилизацию получаемой дисперсии, повышая ее стабильность при хранении. Их набухание и влагопоглощение позволяют контролировать вязкость дисперсий и красок на их основе. Однако их применение зачастую приводит к снижению водостойкости покрытий [27].

Инициаторы и агенты передачи цепи — водорастворимые соединения, распадающиеся при повышенной температуре на свободные радикалы, или радикалообразующие соединения, такие как пероксодисульфаты аммония, натрия, калия, распадающиеся в соответствии со схемой:

K0-S02-0-0-S02-0K------------------------------------- 2K0-S02-0.

В качестве инициаторов также используют пероксид водорода, органические пероксиды, гидропероксиды и азосоединения. Радикалы образуются в результате гемолитического разложения пероксидных групп или выделения азота при использовании азосоединений. Характеристики термического разложения инициаторов выбрают таким образом, чтобы процесс полимеризации протекал при температуре 75—95°С.

Альтернативной возможностью является использование так называемых редокси - (окислительно-восстановительных) систем, в которых окислитель комбинируется с восстановителем для инициирования полимеризации. Редокси-полимеризация требует очень незначительной термической активации, что позволяет проводить процесс при относительно низких температурах (вплоть до комнатной). Известными окислительно-восстановительными системами являются счетания перокси - да водорода с аскорбиновой кислотой или с восстановителем — солями Fe2+ или Си+. Реакцию образования радикалов в этом случае можно описать следующей схемой:

НО-ОН + Fe2+ --------------------------------- НО • + ОН" + Fe3+.

Природа, количество и способ подачи инициатора и агента передачи цепи в реакционную смесь оказывают решающее влияние на молеку - нирную массу и строение сополимера (например, на наличие боковых і to пей и сшивок), а также на содержание остаточных мономеров после і; івершения полимеризации.

В качестве агентов передачи цепи обычно используют меркаптаны (шоэтанол, н- или ^е/я-додецилмеркаптан). Свободные SH-группы иоздействуют на растущую полимерную цепь как агенты, передающие подород. Образующиеся меркаптановые радикалы RS • стабильны и 11 меют очень ограниченную возможность инциирования роста цепи. Та- ки м образом, с помощью агентов передачи цепи можно контролировать молекулярную массу образующегося полимера.

Буферные вещества и нейтрализующие агенты используют для повыше ния стабильности дисперсии и ионной совместимости в процессе по - шмеризации.

В качестве таких соединений применяют карбонат, ацетат, бикарбо - и. it натрия, этилендиаминтетраацетат. При использовании в качестве і ом оном еров акриловой или метакриловой кислоты, а также если імульсионная полимеризация инициирована пероксидисульфатами, по окончании процесса дисперсия имеет кислую реакцию. Нейтрализации (обычно до рН 7—9) аммиаком, аминами или гидроксидами щелоч - 11 ы х металлов позволяет повысить стабильность дисперсии. Раньше для

II их целей, как правило, использовали аммиак, но из-за резкого запаха и ісперсий, проявлявшегося при производстве ЛКМ и в процессе плен - I ообразования, он был заменен на нейтрализующие агенты со слабым (.імахом [28].

Консерванты позволяют предотвратить заражение дисперсий микро - • м и анизмами (бактериями, грибами, плесенью, дрожжевыми грибами) в г 11 к)і іессе хранения и транспортировки. Для этих целей в дисперсии вво - 141 обычно смеси метил - и хлорметилизотиазолинонов, бензизотиазо - п м юнов, формальдегида или веществ, выделяющих формальдегид.

Большое влияние на активность консервантов и, как следствие, на і ппиства дисперсии при хранении оказывают различные факторы: рН, щислительно-восстановительный потенциал и химическая функцио - IМII ьность дисперсии.

1 Іапример, свободные гидроксил-ионы (при рН > 9), нуклеофиль-

III лс группы вспомогательных веществ (сульфонатные группы восстано - им і ел я) и/или полимера (меркаптановые группы агента передачи цепи) и мимодействуют с действующим веществом биоцида, что приводит к нмирой потере активности. Бензизотиазолинон более устойчив к нук - ігофильному воздействию, чемхлоризотиазолинон, однако может бьггь подвержен окислительному разложению в присутствии избытка перок - сида.

Пеногасители в небольших количествах добавляют в дисперсии, когда продукты имеют тенденцию к пенообразованию, для предотвращения образования избыточного количества поверхностной пены или микропены в процессе получения, переработки и транспортировки. Процесс пеногашения и различные классы пеногасителей более детально будут рассмотрены в главе 3.

Как отмечалось, давление и температура процесса, системы инициирования и передачи цепи, время их подачи в реакционную смесь наряду с типом используемых мономеров определяют строение полимера: длину цепи, степень разветвления и содержание гель-фракции. А эти характеристики в свою очередь сильно влияют на технические свойства плен- кообразователя и возможность его использования в составе J1KM.

«Ноу-хау» ведущих производителей дисперсий в получении продуктов с контролируемыми свойствами заключается в обеспечении правильного соотношения компонентов и оптимизации параметров процесса полимеризации. Так как существует множество факторов, влияющих на процесс эмульсионной полимеризации, очевидно, что две дисперсии, аналогичные по мономерному составу, могут значительно отличаться по свойствам.

В настоящее время благодаря специальной технике проведения процесса полимеризации, например ступенчатой полимеризации, воз-

|

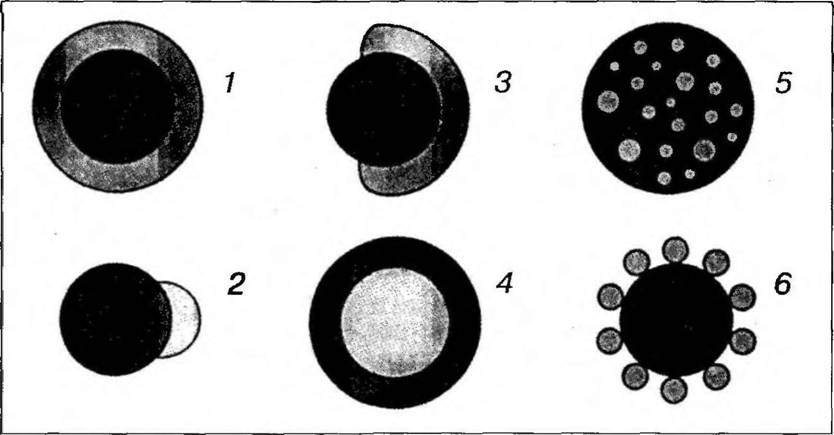

Рис. 5. Структуры двухфазных латексных частиц 1 — ядро/оболочка; 2 — желудеобразная; 3 — полумесяц; 4 — обратная (инверсионная) структура ядро/обол очка; 5— с включениями; 6— клубника/малина |

Можно получение полимерных частиц с двумя или более полимерными фазами [29у 30]. Дисперсии такого типа имеют различную морфологию: частицы традиционной формы — ядро/оболочка, частицы, имеющие форму малины, клубники, полумесяца, а также частицы с включенными структурами или с инверсионными структурами ядро/оболочка (рис. 5).

В последнее время возрастает роль многофазных систем при синтезе иленкообразователей для JIKM строительного назначения, в особенности для JIKM, образующих глянцевые покрытия по древесине.

Путем сочетания «мягкой» пленкообразующей полимерной фазы (с Тст < 10°С) с «твердым» непленкообразующим полимером (Гст > 50°С) можно достичь в одной частице противоположных свойств. Например, такие дисперсии при низкой МТП и высокой эластичности обра - jyjoT пленки и покрытия с отличной ударопрочностью и высокой твердостью [31].

Следует отметить также способ затравочной эмульсионной полимеризации, позволяющий получать дисперсии с высокой воспроизводимостью по распределению частиц по размерам. При использовании готовых мелких частиц дисперсии (диаметром < 50 нм) в качестве затравки можно в начале процесса полимеризации с относительно высокой точностью определить количество и конечный размер частиц.

Альтернативный вариант технологии, так называемый затравочный процесс в момент образования, уже начинают использовать в промышленных масштабах.

В этом случае полимеризация протекает в отдельных частицах как і іроцесс в одном реакторе.

Опубликовано в

Опубликовано в