Влитие параметров процесса обжига клинкера на скорость движения и структуру материального потока во вращающихся печах

4 ноября, 2011

4 ноября, 2011  admin

admin Эффективная работа вращающихся печей в значительной степени определяется интенсивностью теплообмена и, следовательно, зависит от характера движения материала в них [109—111, 248, 287—298]. Поэтому изучение закономерностей движения материала во вращающейся печи и влияния различных управляющих факторов на структуру потока имеет важное теоретическое и практическое значение.

В результате проведенных исследований по изучению механизма движения материала во вращающихся печах Е. И. Ходоровым [248, 287, 299, 300] предложены формулы для определения скорости его перемещения. Причины изменения скорости определяются совокупным действием следующих факторов: диаметром, наклоном и частотой вращения печи, системой теплообменных устройств, шероховатостью внутренней поверхности печи, расходом и гранулометрией материала, коэффициентом его внутреннего трения, динамическим углом естественного откоса материала и углом наклона слоя относительно печи. Установлено существенное влияние на процесс движения в печи критерия, который представляет собой отношение времени подъема частиц и времени их падения. Этот критерий определяет также степень равномерности распределения температур в слое и, следовательно, влияет на величину теплообмена в печи.

Последующее уточнение механизма процесса и развитие представлений о характере движения материала во вращающихся печах осуществлено многими исследователями [218, 288—293, 300—321]. При этом дополнительно установлено влияние энтальпии твердой фазы [307, 316], дисперсности материала [304], средневзвешенной массы гранул [311, 314, 317], скорости частиц на поверхности откоса [320, 291] и сил

Инерции при обрушении слоя [290] на продольную скорость движения материала.

Непосредственные измерения скорости материального потока с помощью радиоактивных изотопов (РАИ) позволили установить значительную неравномерность движения материала как по длине печи, так и различных фракций в одном сечении [291, 302—306, 308—310, 316, 317, 319, 321]. При этом отмечено резкое снижение скорости при достижении критической влажности шлама, даже если это происходит не в цепной завесе; повышение скорости пылевидного материала по сравнению с гранулированным, особенно в зоне декарбонизации; увеличение времени пребывания материала в печи с увеличением исходной влажности шлама и влажности материала за цепной завесой. В отдельных случаях [316] сделана попытка определения интенсивности продольного перемешивания по величине критерия Ре.

В развитие данных работ нами проводились исследования по влиянию внешних управляющих факторов на скорость движения материала в различных технологических зонах печи [273, 276]. Установление подобных зависимостей имеет важное значение при оптимизации, управлении и автоматизации процесса обжига клинкера.

Эксперименты проводились на четырех печах размером Х185 м Тонкинского цементного завода при использов. угольного топлива. Скорость движения материала и струїг потока определялись с использованием РАИ по известной методике [301, 322] с уточненными расчетами по [112, 323]. По характеру движения материала проведено 24 опыта в два этапа (1976 и 1978 гг.) при различных параметрах работы печей, отличающихся цепными завесами и скоростью вращения. Основные технологические параметры процесса обжига регистрировались через каждые полчаса. Затем подсчитывались среднестатистические значения параметров за время одного испытания, и в приведенном ниже корреляционном и регрессионном анализе эти данные принимались за одно наблюдение. Во время проведения экспериментов поддерживался установившийся для данной печи технологический режим.

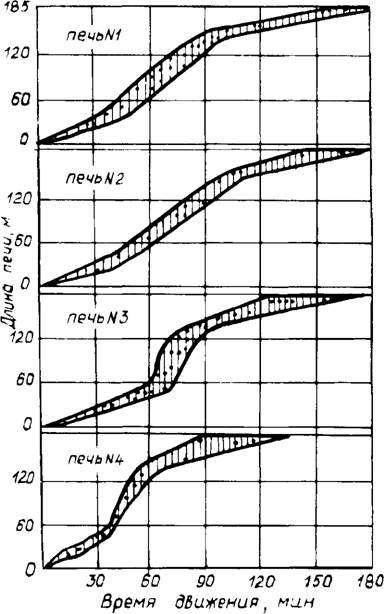

Проведенные испытания позволили охватить широкий диапазон режимных параметров (табл. 26) и получить различные скорости и время продвижения материала в печах (табл. 27, рис. 69). Так, время прохождения материала по 185-метровой печи колебалось от 93 до 180 мин, средняя скорость v()—от 1,03 до 1,99 м/мин, а максимальная скорость на отдельных участках печи достигала 13 м/мин. Скорость движения материала на

Таблица 26

Параметры работы печей 5X185 м при исследовании структуры материального потока с РАИ

|

Содержание пыли в материале |

Температура |

, "С |

Содержание, % |

|||||||||||||

|

І Іечь |

Шифр |

Производитель* |

Влажность Шлама, % |

Скорость враще |

Разрежение за |

Поверх |

Отхо |

Зоны |

Клинкера |

Вторичного воздуха |

Пыле- вынос, |

|||||

|

Ность, т/ч |

Ния, об/мин |

Печью, кПа |

Ность цепей, м2 |

Цепям и, % |

Дящих газов |

Кальции и - ровп - НИИ |

По прибору |

Фактическая |

Т/ч |

СО 2 |

О2 |

Со |

||||

|

< 'кл |

Wu, |

П„ |

Рпк |

S« |

ПЛцз |

Tor |

T3K |

^к. п |

T Ф 1вв |

Giu |

|

1 |

1(1) |

67 |

40,0 |

0,93 |

1,22 |

|

1(2) |

63 |

38,0 |

0,93 |

1,14 |

|

|

КЗ) |

70 |

39,5 |

0,93 |

1,50 |

|

|

1(4) |

76 |

38,5 |

0,93 |

1,42 |

|

|

2 |

2(1) |

66 |

38,5 |

0,93 |

1,4Ь |

|

2(2) |

62 |

39,5 |

0,93 |

1,50 |

|

|

2(3) |

64 |

38,0 |

0,93 |

1,59 |

|

|

3 |

3(1) |

70 |

39,0 |

1,25 |

0,91 |

|

3(2) |

72 |

38,5 |

1,25 |

0,89 |

|

|

3(3) |

74 |

37,5 |

1,25 |

0,92 |

|

|

3(4) |

70 |

38,5 |

1,25 |

0,93 |

|

|

3(5) |

73 |

38,5 |

1,25 |

0,95 |

|

|

3(6) |

74 |

38,5 |

1,25 |

1,05 |

|

|

3(7) |

72 |

39,0 |

1,25 |

1,00 |

|

|

4 |

4(1) |

71 |

40,0 |

1,25 |

0,89 |

|

4(2) |

72 |

38,0 |

1,25 |

0,70 |

|

|

4(3) |

64 |

38,0 |

1,25 |

0,74 |

|

2240 |

44 |

228 |

640 |

1025 |

|

2240 |

— |

231 |

750 |

1025 |

|

2240 |

70 |

200 |

638 |

1040 |

|

2240 |

30 |

199 |

624 |

1100 |

|

2370 |

42 |

190 |

680 |

1050 |

|

2370 |

40 |

199 |

728 |

1075 |

|

2370 |

37 |

200 |

642 |

1100 |

|

2170 |

— |

234 |

705 |

|

|

2170 |

— |

237 |

679 |

— |

|

2170 |

— |

235 |

711 |

— |

|

2170 |

- |

241 |

709 |

— |

|

2170 |

240 |

685 |

_ |

|

|

2170 |

236 |

707 |

— |

|

|

2170 |

239 |

711 |

— |

|

|

2050 |

44 |

311 |

731 |

1020 |

|

2050 |

279 |

770 |

1055 |

|

|

2050 |

72 |

286 |

780 |

1040 |

|

640 |

450 |

— |

26,6 |

1,8 |

0,0 |

|

515 |

350 |

— |

26,2 |

1,0 |

0,1 |

|

645 |

455 |

22 |

28,2 |

0,6 |

0,6 |

|

665 |

460 |

— |

— |

- |

|

|

690 |

485 |

. _ |

26,4 |

1,6 |

0,3 |

|

700 |

480 |

20 |

— |

— |

— |

|

730 |

500 |

21 |

25,0 |

2,2 |

0,1 |

|

633 |

450 |

_ |

26,8 |

1,4 |

0,0 |

|

675 |

470 |

17 |

— |

— |

— |

|

687 |

480 |

29 |

27,0 |

1,2 |

0,1 |

|

684 |

477 |

23 |

24,8 |

2,8 |

0,0 |

|

671 |

470 |

25 |

— |

— |

— |

|

556 |

370 |

— |

26,2 |

1,6 |

0,0 |

|

684 |

480 |

— |

-- |

—- |

|

|

680 |

476 |

45 |

24,6 |

1,8 |

0,1 |

|

560 |

380 |

38 |

25,2 |

1,0 |

0,1 |

|

725 |

490 |

— |

23,4 |

2,6 |

0 |

|

Рис. 69. Среднее время пребывания материала в печах 5X185 м |

Печах №1,2 значительно ниже, чем на 3 и 4 печах. ЧастичЛ это можно объяснить замедленной скоростью вращения первьі двух печей — 0,93 против 1,25 об/мин. Однако увеличенная частота вращения является не единственной причиной увеличения скорости продвижения материала. Так, расчеты показ/ли (табл. 27), что за один оборот в среднем материал смещался по печам № 1—на 1,13—1,25 м; № 2—на 1,11 — 1,32 м; № 3— на 0,82 1,14 м; №4—на 1,09 -1,59 м. Наибольшая скорость lipoid

Таблица 27

Характер движения материала в печи 5X185 м

|

Печь |

Шифр опыта |

Час тот а вращения, об/мин |

Среднее время пребывания, мин |

Скорость материала, м/мин |

Движение материала, м/оборот |

||||||||

|

Т |

Тзц |

Тпод |

V() |

V] |

V2 |

V3 |

V4 |

Vo° |

V! ° |

V2" |

V. i° |

V 4 ° |

|

|

1 |

1(1) |

0,93 |

176 |

39 |

51 |

86 |

1,08 |

1,28 |

|

1(2) |

0,93 |

170 |

47 |

32 |

91 |

1,09 |

1,06 |

|

|

1(3) |

0,93 |

160 |

58 |

36 |

66 |

1,16 |

0,86 |

|

|

1(4) |

0,93 |

160 |

39 |

ЗО |

91 |

1,16 |

1,28 |

|

|

2 |

2(1) |

0,93 |

165 |

46 |

43 |

76 |

1,12 |

1,09 |

|

2(2) |

0,93 |

150 |

54 |

35 |

61 |

1,23 |

0,93 |

|

|

2(3) |

0,93 |

177 |

55 |

55 |

64 |

1,04 |

0,91 |

|

|

3 |

3(1) |

1,25 |

143 |

56 |

ЗІ |

56 |

1,29 |

0,89 |

|

3(2) |

1,25 |

140 |

57 |

28 |

55 |

1,32 |

0,88 |

|

|

3(3) |

1,25 |

140 |

64 |

23 |

52 |

1,32 |

0,78 |

|

|

3(4) |

1,25 |

180 |

57 |

18 |

104 |

1,03 |

0,88 |

|

|

3(5) |

1,25 |

176 |

58 |

20 |

98 |

1,04 |

0,87 |

|

|

3(6) |

1,25 |

159 |

57 |

19 |

85 |

1,16 |

0,88 |

|

|

3(7) |

1,25 |

130 |

47 |

20 |

60 |

1,42 |

1,06 |

|

|

4 |

4(1) |

1,25 |

136 |

37 |

23 |

64 |

1,36 |

1,35 |

|

4(2) |

1,25 |

93 |

31 |

23 |

39 |

1,99 |

1,29 |

|

|

4(3) |

1,25 |

118 |

32 |

28 |

58 |

1,57 |

1,56 |

|

2,14 |

1,50 |

0,52 |

1,13 |

1,39 |

2,30 |

1,61 |

0,56 |

|

2,04 |

1,96 |

0,58 |

1,17 |

1,14 |

2,19 |

2,11 |

0,62 |

|

2,81 |

2,25 |

0,68 |

1,25 |

0,92 |

3,02 |

2,42 |

0,73 |

|

1,96 |

1,80 |

0,62 |

1,25 |

1,38 |

2,10 |

1,94 |

0,67 |

|

1,88 |

1,61 |

0,67 |

1,20 |

1,17 |

2,02 |

1,73 |

0,72 |

|

2,25 |

2,14 |

0,82 |

1,32 |

1,0 |

2,42 |

2,30 |

0,88 |

|

1,88 |

1,60 |

0,62 |

Ml |

0,98 |

2,02 |

1,72 |

0,67 |

|

2,40 |

3,75 |

0,80 |

1,03 |

0,71 |

1,92 |

3,00 |

0,64 |

|

2,81 |

3,75 |

0,82 |

1,06 |

0,70 |

2,25 |

3,00 |

0,66 |

|

3,00 |

5,00 |

0,86 |

1,06 |

0,62 |

2,40 |

4,00 |

0,69 |

|

6,43 |

2,04 |

0,48 |

0,82 |

0,70 |

5,14 |

1,63 |

0,38 |

|

3,75 |

3,21 |

0,49 |

0,82 |

0,65 |

3,00 |

2,57 |

0,39 |

|

7,5 |

4,09 |

0,85 |

0,87 |

0,59 |

6,00 |

3,27 |

0,68 |

|

3,75 |

5,62 |

0,75 |

1,14 |

0,85 |

3,00 |

4,50 |

0,60 |

|

3,21 |

2,64 |

0,66 |

1,09 |

1,08 |

2,57 |

2,11 |

0,53 |

|

3,46 |

4,5 |

1,38 |

1,59 |

1,03 |

2,77 |

3,6 |

1,10 |

|

3,21 |

3,21 |

0,78 |

1,26 |

1,25 |

2,57 |

2,57 |

0,62 |

|

|

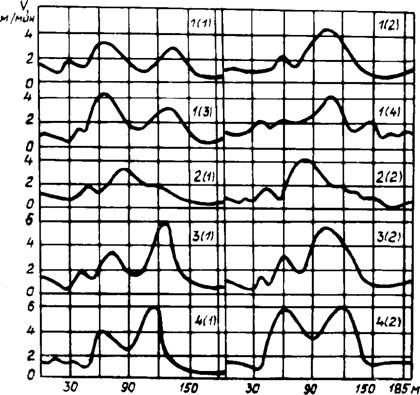

Рис. 70. Скорость движения материала в печах

5X185 м

Движения наблюдалась на 4-й печи, что явь

Ее работы. Доказательством того, что техн^

Метры влияли на скорость продвижения матер..

Тот факт, что при одинаковой частоте вращения врс,..

Бывания материала в одной печи изменялось в пределах 50 мин.

Интересно проследить, как изменялся характер движения материала по длине печи. Для этого в табл. 27 приведены следующие данные: средние скорости движения материала v,— v4 на участках одинаковой длины печи (L = 50 м, L2 = L3 = L4 = = 45 м) и среднее время т пребывания материала в различных технологических зонах. Первая зона — цепная завеса L = 50 м; две другие зоны: подготовки и обжига—не имели одинаковой длины в различных опытах, а определялись по изменению скорости материального потока. При суммарной длине в 135 м от 50 до 185 м они разграничивались точкой пересечения касательных к кривым изменения скорости в районе 130—160 м (рис. 70), которая отделяла зону декарбонизации от последующих зон. Зона подготовки включала часть зоны подогрева (в цепях материал был перегрет до 350—400°С) и декарбонизации. Приведенные в табл. 27 и на рис. 70 данные свидетельствуют о

140

|

|

|

|

|

|

|

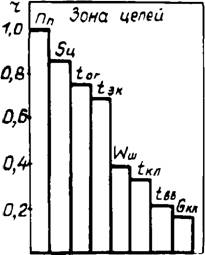

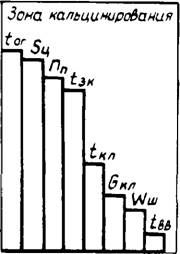

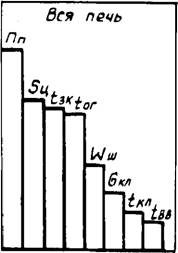

Рис. 71. Ранжирование коэффициентов парной корреляции |

Таблица 28

Влияние технологических параметров на скорость движения материала в отдельных зонах печи

|

Коэффициент парной корреляции |

|

Коэффициенты множественной корреляции |

|

Скорость движения материала |

|

W, |

|

G, |

|

0,78 |

0,72 |

0,96 |

—0,35 |

0,18 |

—0,83 |

0,98 |

|

0,94 |

0,74 |

0,81 |

—0,19 |

0,22 |

—0,88 |

0,99 |

|

0,56 |

0,50 |

0,85 |

—0,26 |

0,10 |

—0,61 |

0,96 |

|

0,78 |

0,43 |

0,12 |

—0,43 |

0,18 |

—0,60 |

0,99 |

|

0,64 |

0,64 |

0,90 |

—0,40 |

0,24 |

—0,69 |

0,99 |

|

V3C v V m a x Vo |

І 41

Значительных колебаниях характера движения материала в отдельных зонах. Так, время пребывания материала в зоне подготовки изменялось от 18 до 51 мин, а в зоне обжига — от 52 до 104 мин.

Для оценки влияния отдельных факторов на характер движения материала был проведен корреляционный анализ, коэффициенты сведены в табл. 28 и рис. 71.

Приведенные данные свидетельствуют о том, что помимо частоты вращения печи на скорость перемещения материала существенное влияние оказывает мощность цепной завесы и связанные с ней температура отходящих газов и разрежение за обрезом печи, а также температура материала в зоне кальцинирования. Причем, чем выше температура отходящих газов и, следовательно, менее экономично работала печь, тем меньшее время материал находился в печи; коэффициент корреляции г составил 0,64.

Особенно сильное влияние температура отходящих газов оказывала на скорость движения материала в зоне декарбонизации и подогрева (г = 0,94), где оно даже выше, чем влияние частоты вращения печи (г = 0,81). Вероятно, это связано с тем, что скорость движения материала в зоне декарбонизации в значительной степени определяется скоростью диссоциации и, следовательно, интенсивностью теплопередачи в этой зоне. С увеличением температуры отходящих газов увеличивается расход тепла и, следовательно, температура газового потока по длине печи. Вследствие этого усиливается теплопередача, растет температура материала в зоне кальцинирования, ускоряется диссоциация карбоната кальция и продвижение материала в печи. Действительно, удельный расход тепла на 4-й печи был значительно выше, чем на первых двух, что, вероятно, и определяло чрезмерно высокую скорость передвижения материала в этой печи.

В предыдущих опытах, проведенных с РАИ, была отмечена более низкая скорость движения материала в печах мокрого способа; максимальное значение составляло обычно около 2—3 м/мин [268, 269, 304, 319]. В отдельных случаях [308] при использовании низкопластичного сырья на Чимкентском заводе v~4 м/мин, причем она увеличивалась с увеличением размера печи. Как отмечалось в работах [317, 319], в печах сухого способа скорость материала в 1,5—2 раза выше, чем в печах мокрого. Вероятно высокая максимальная скорость в печах Топ - кинского завода, достигавшая обычно 6 м/мин, а в отдельных случаях до 13 м/мин, обусловлена пылевидным состоянием материала за цепной завесой и повышенным удельным тепло - напряжением на поверхность откоса материала [324].

Необходимо обратить внимание на следующий интересный факт. Во всех экспериментах наблюдалось понижение скорости движения материала в средней части печи. Временное понижение скорости движения материала можно объяснить образованием промежуточных легкоплавких щелочесодержащих соединений, которые, смачивая твердые частицы, могут снижать текучесть материала и, следовательно, увеличивают коэффициент внутреннего трения и динамический угол естественного откоса.

Факторы—влажность шлама и производительность, оказывающие, по данным Е. С. Кичкиной и др. [304], существенное влияние на характер движения материала в печах Себряковско - го завода, не имеют существенного значения для Топкинского завода. Вероятно, это связано с тем, что во время эксперимента во всех случаях материал за цепной завесой был пересушен и состоял в основном из пылевидной фракции. Содержание частиц менее 1 мм было 40—70%.

Для установления функциональной связи между параметрами процесса обжига и характером движения материала в печи проведен регрессионный анализ. В результате получены следующие уравнения:

Т0=337,1—0,217tor—70,6РПК—294Пп -1,920кл +8,35, (13)

Vm - 0,0058tor + 0,0062t3K -f 4,79Пп - 5,13, (14)

Vrl-0>033t()1 -0,006t1K + 3Pl]K+8,36nn-0,165t:jl -5,427, (15) v,, = 38,78 - 0,02tor - 0,004t3K - 1,5PliK -

— 0,153Gm — 0,0078tK1 — 0,0057tmi. (16)

Полиномные уравнения дают возможность оценить влияние нескольких факторов на параметры скорости движения материала. Как видим, в модели движения потока материала вошли основные технологические параметры, которые характеризуют тепловой и аэродинамический режимы, а также физические параметры печи и геометрические показатели цепной завесы. При повторных экспериментах с РАИ в 1978 г. были получены такие же качественные зависимости.

Вполне понятно, что вышеприведенные формулы не могут быть использованы для расчета скорости движения материала в любых вращающихся печах. Этим же недостатком, как

Отмечалось в работе [291], обладали и уравнения, выведенные из представления о челночном механизме движения материала, так как обычно остается неизвестным основной параметр, определяющий скорость в конкретной обстановке — коэффициент внутреннего трения или динамический угол естественного откоса слоя.

Кроме того, высокие скорости в зоне декарбонизации (до 13 м/мин) и визуальные наблюдения свидетельствуют, что в отдельных случаях при интенсивном выделении С02 из пылевидного материала создавался псевдоожиженный слой, который течет, как жидкость. Естественно, что в этих случаях механизм движения отличался от ранее принятых представлений. Действительно, расчеты показали, что при 800—900°С из каждого кг сырья выделяется 0,6—0,7 реальных м3 газа, т. е. объем выходящего газа, по крайней мере, в 1000 раз больше объема твердой фазы. Поэтому при высокой скорости нагрева может создаваться эффект аэрожёлоба, со всеми вытекающими отсюда последствиями.

Авторы [300, 315] оспаривали правомерность применения математической статистики для оценки скорости движения материала в печи в зависимости от режимных параметров, мотивируя тем, что полученные регрессионные уравнения не отражают механизма процесса. Полученные формулы (13—16) не претендуют на раскрытие физической сущности процесса движения материала в печи, однако они позволили установить очень важную для практики взаимосвязь между скоростью материального потока и удельным теплонапряжением на поверхность слоя в печи.

При управлении печью это проявлялось в конкретной зависимости, многократно проверенной в течение 7 лет на 20 печах 5 цементных заводов, и заключалось в том, что при увеличении расхода топлива увеличивалась скорость движения материала, особенно в зоне декарбонизации. Принципиально величина удельного поверхностного теплонапряжения, влияя на скорость диссоциации карбоната кальция, может быть использована в оценке значений коэффициента внутреннего трения или динамического угла естественного откоса в дополнение к известным уравнениям [248, 290, 291].

Как уже отмечалось, наряду со скоростью большое влияние на теплообмен в печи оказывает структура материального потока, поэтому целесообразно определение этой характеристики материала в действующей печи.

В работе предлагалось вести оценку по критерию Пекле, являющемуся мерой интенсивности продольного перемешивания. Однако предлагаемые авторами формулы, по которым нами первоначально были обработаны эксперименты с РАИ, соответствуют аппарату «закрытого» сосуда и потому характеризуют структуру потока в целом по кривым отклика на входе и выходе [323, 112]. К подобному агрегату, например, может быть отнесена цементная мельница. Вращающаяся печь является типичным аппаратом «открытого» сосуда, когда в точках ввода и измерения концентрации трассера, а также между измеряемыми точками характер потока одинаков [112].

Исследуемый участок представляет собой отрезок L бесконечной трубы. Для «открытого» сосуда момент распределения составляет

Т Ре4 Ре'

Ре = ^. (18)

|

[•де v — скорость материала на участке L; Dl — коэффициент продольной диффузии или осевого переноса.

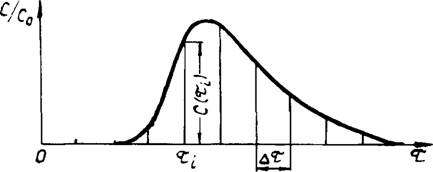

Рис. 72. Кривая отклика интенсивности излучения РАИ в контрольном сечении. |

Методика обработки экспериментальных данных, полученных с применением РАИ, и расчет критерия Ре производились следующим образом:

— определялись величины ординат — с(Т|) кривых и соответствующее им время Tj через равные промежутки Ат на каждом j-ом участке (j = l-|-m) от начала печи до j-ro контрольного сечения (мест установки датчиков) (рис. 72);

— рассчитывались среднее время пребывания материала— т: и дисперсия GJ,

145

— строились графики изменения a2 по длине печи сглаживанием кривых;

— рассчитывался (нарастающий по длине печи) критерий Ре по полученным новым данным а*, исходя из уравнения для «открытого» сосуда (17), положительный корень которого равен

TOC o "1-3" h z Ре. = 8 —; (21)

— рассчитывались значения критерия Ре на отдельных участках печи длиною L=10 м.

ЛРе = , (22)

VI + 8Ла2 - 1

А2 ■ т2 — а - . ■ тг

Д(Т2 = —1---------------- а----------- l^J--------- L^l (23)

Лт -

Результаты измерений и расчетов приведены на рис. 73 и 74 и свидетельствуют, что гидродинамический режим в исследуемых печах характеризуется различными значениями критерия Пекле.

Из теории процессов химической технологии известно, что подобный вращающейся печи аппарат работает наиболее рационально, когда потоки в нем стремятся к идеальному вытеснению, что на практике соответствует критерию Ре^20. Рассматривая значения критерия Ре (рис. 73, 74), можно заметить, что наименьшая величина Ре на печи № 4 обусловливает наиболее высокий расход тепла. Причем максимум скорости движения ма

Териала (рис. 70) совпадаете минимум Ре. Следовательно, чем выше скорость потока, тем интенсивней происходит продольное перемешивание материала. Дополнительная проверка этого положения была осуществлена по содержанию СаС03 в различных фракциях материала, отобранного в начале и в конце зоны декарбонизации. Результаты анализа, проведенного на кальци - метре, показали, что в начале зоны декарбонизации степень диссоциации карбоната кальция в гранулах размером 5 мм составляла 10—12 относительных %, а в пыли (фракции в 1 мм) — 40—50%. В конце же зоны декарбонизации, напротив, неразложившегося СаС03 в пыли было около 19%, а в гранулах всего 7%.

Эти результаты подтверждают полученные с помощью РАИ данные, что при высокой скорости происходит интенсивное продольное перемешивание материала. Причем здесь могут наблюдаться значительные байпасные потоки пылевой фрак

ции, с теми же отрицательными последствиями, что и при провале материала в циклонных теплообменниках.

Механизм расслоения потока материала находит объяснение в следующем процессе. Высокое удельное теплонапряжение на поверхность материала и футеровки вызывает местный перегрев части материала при его первичном контакте с футеровкой. Интенсифицирующееся при этом газовыделение увеличивает скорость части потока, вследствие чего данный материал попадает в более высокотемпературную область с саморазвитием процесса. Отсюда становится понятной отмеченная раньше тенденция увеличения скорости и интенсивности продольного перемешивания с увеличением размера печей и теплонапряже - ния в них.

Приведенные на рис. 74 данные показывают, что идеальное вытеснение практически наблюдается лишь в зоне спекания. В остальной же части печи критерий Ре имеет достаточно низкое значение. В то же время, сравнивая отдельные эксперименты, например, 2(1) и 4(2), видим, что путем удачного подбора теплообменных устройств и режимных параметров работы печи можно в несколько раз увеличить критерий Ре, следовательно, существенно улучшить эффективность работы агрегата.

Рассмотрим поведение пыли, циркулирующей в системе. Согласно [304, 308—310, 319], во вращающихся печах имеется несколько очагов пылевыделения. Самый интенсивный обычно находится в конце зоны сушки, когда материал теряет пластичность, и происходит разрушение гранул. Второй участок, выделяющий в газовую фазу достаточно большое количество пыли, располагается в конце зоны декарбонизации. Практически во всех экспериментах, проведенных с РАИ, отмечается унос пыли из зоны спекания и даже охлаждения. В работе [304] предполагался выход пылевой фазы даже из рекуператорного холодильника. Подобные результаты получены и в наших опытах с РАИ на Топкинском заводе, где при общем пылеуносе из печи около 27 т/ч четко вырисовывались два очага выделения РАИ: один в конце зоны цепей при достижении нулевой влажности шлама, а другой — на стыке зон декарбонизации и спекания.

Кроме очагов пылевыделения, нами с помощью РАИ определялись места присадки пыли, возвращаемой в печь пневмо - винтовым насосом с горячего конца и за цепную завесу. Было установлено, что при подаче пыли с горячего конца основная доля РАИ пролетала через всю печь, присаживаясь в холодной

Части цепной завесы на участке длиною 10—12 м. Если же пыль вдувалась за цепную завесу, то присадка её наблюдалась с 8 по 50 м печи. Полученные с применением РАИ экспериментальные данные вызывают большие сомнения, так как не согласуются с результатами химического состава материала в различных участках печи. При исследовании пылевых циркуляционных потоков были сделаны следующие допущения:

— пыль, вдуваемая в факельное пространство, при пролете вместе с газовым потоком через печь приобретает температуру газового потока (выше 1500°С) и потому успевает полностью декарбонизироваться;

— пыль, выделяющаяся из материала в газовую фазу, также успевает приобрести температуру газового потока, поэтому, если материал попадает в газовую фазу с температурой выше 900°С, он также успевает полностью декарбонизироваться;

— прямыми измерениями была определена температура материала за цепной завесой на 53 м печи, которая составляла около 400°С;

— позонный расчет теплового баланса печи показал, что температура газа на входе в цепную завесу была более 1000°С;

— следовательно, вся пыль, выделяющаяся в свободном пространстве печи, подвергается полной декарбонизации в газовом потоке.

В последующих расчетах были взяты средние данные из нескольких опытов. Степень превращения материала оценивалась по содержанию С02 в пробах. Концентрация углекислоты определялась несколькими методами: по титру, на кальциметре, РФА, ДТА и пересчитывалась в % к массе клинкера. Результаты анализа показали, что массовые % С02 равны соответственно в шламе — 50%; в пыли электрофильтров — 37%, в материале за цепной завесой на 53 м — 48% и на 75 м — 47%.

Используя вышеуказанные допущения, рассчитаем:

— количество прокаленной пыли, поступившей вместе с золой угля из горячей части печи в цепную завесу

G, u (50 48) • 100 _ Vy.

Ирис 50 /О-

— количество прокаленной пыли, присевшей к материалу до 75 м

Q0.75 = (50—47) ■ 100 = 6о/

Ирис /О"

— количество пыли, выделившейся из участков печи, где температура газового потока выше 900°С, т. е. ориентировочно после 50 м.

Д. тпк— (50- 37)- 100 = 26„/ п.. 5() /о •

Таким образом, проведенный анализ, который нам представляется достаточно правомерным, показывает:

— из 30% пыли и 5% золы топлива, подаваемых с горячего конца, а также из пыли, выделившейся в зоне декарбонизации, только 4% долетает до цепной завесы.

— основным очагом пылевыделения на ТЦЗ является горячая часть цепной завесы, из остальной части печи уносится менее 26% пыли.

Данные выводы существенно отличаются от результатов, полученных с применением РАИ, поэтому методика определения циркуляционных пылевых потоков с использованием РАИ представляется автору не вполне корректной, а результаты, полученные при этом, сомнительными.

Возможно, оксид лантана вследствие высокой дисперсности или возгоняемости совершает самостоятельный кругооборот, отличный от основного пылевого потока. Большей достоверностью, по нашему мнению, обладают, данные, полученные на основании физико-химического состояния материала в различных участках системы.

В связи с отсутствием достаточно надежного метода по выявлению очагов пылеобразования дальнейшие исследования были направлены на изучение влияния технологических параметров на процессы пылеобразования и установление причин пыления в мощных вращающихся печах.

Как уже отмечалось, особенностью высокопроизводительных печей является повышенное теплонапряжение на поверхность теплообмена и скорость газового потока. Оба эти фактора значительно усиливают пылеунос. В то же время многолетние исследования на печах ТЦЗ показали, что величина пылеу - носа из однотипных печей 5X185 м может изменяться от 13 до 50 т/ч при нулевой влажности материала и отсутствии гранул за цепной завесой. Поэтому был применен экспериментально - статистический анализ по влиянию технологических параметров на пылеобразование в печи.

Количество выносимой из печи пыли определялось прямым взвешиванием уловленного в электрофильтре материала. Взвешивание производилось при работе системы пылевоз - врата несколько раз в течение 3—5 мин при постоянном теплого

Технологическом режиме. За одно измерение принималось среднее значение из 3—5 опытов, если разброс был не более 20 относительных %. Одновременно при этом проводились измерения основных режимных параметров и скорости материального потока в печи с помощью РАИ. Результаты статистической обработки, выраженные через коэффициенты парной корреляции, приведены на рис. 75 и свидетельствуют, что все факторы, увеличивающие расход топлива и смещение технологических зон к холодному концу печи, приводят к возрастанию пылеуноса. В той же мере воздействуют высокие скорости материального потока в печи, особенно в зоне декарбонизации и цепей.

Несколько подробней следует остановиться на цепном теплообменнике. На ТЦЗ испытывались гирляндные, свободнови - сящие и комбинированные цепные завесы. Во всех случаях не удавалось получить гранулированный материал после цепей. В данных конкретных условиях оказывалось, что наибольший пылеунос до 42—50 т/ч наблюдался при трехзаходной гирлянд - ной навеске, а наименьший — 13—20 т/ч при комбинированной, когда при общей длине 42 м и поверхности около 4000 м2 имелись следующие участки, начиная от холодного конца: 6 м шести - заходный фильтр-подогреватель с плотностью около К^ ~ 3 м2/м2; 13 м трехзаходной гирлянды с К —3,3 м2/м2; 12 м сво- бодновисящей с К~7,6 м2/м2; 11 м свободновисящей с -11 м2/м2.

Особенностью данной навески является то, что она имеет наиболее высокую плотность в горячей части. Обычно комбинированные завесы выполнялись в обратную сторону — с холодного конца высокоплотный свободновисящий участок, а с горячего — гирлянда, чтобы не разрушались гранулы. Подобная схема была опробована на ТЦЗ, но в силу того, что не удавалось получить гранулированный материал, наблюдался повышенный пылеунос (до 40—50 т/ч). Эффективность осуществленной на ТЦЗ завесы объясняется тем, что плотный участок воспринимает тепловой удар газового потока, тем самым снижается его температура в остальной части завесы. При этом значительно увеличивается участок цепей с влажным состоянием материала и, следовательно, улучшается его пылеулавливающая способность.

Проведенные исследования по структуре материального потока и пылеобразованию в печах свидетельствуют об их тесной связи с состоянием газовой фазы, поэтому дальнейшие исследования осуществлялись по газодинамике печи.

Опубликовано в

Опубликовано в