ВИДЫ ДУГОВОЙ ЭЛЕКТРОСВАРКИ

4 декабря, 2013

4 декабря, 2013  admin

admin Электрическая дуговая аварка в настоящее время является важнейшим промышленным видом сварки металлов и занимает первое место среди других способов сварки по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции.

Дуговая электросварка создана почти полностью трудами русских и советских учёных и техников, которые сделали в этой области больше, чем учёные и техники любой другой страны. Само явление дугового разряда впервые открыл и исследовал в 1802 г. академик В. В. Петров (1761—1834), давший описание дугового разряда в классическом труде «Известие о гальвани-вольтовских опытах», изданном в 1803 г. Среди других явлений, в этой книге описано и плавление металлов дуговым разрядом.

Использование дугового разряда для сварки металлов впервые осуществил в 1882 г. русский инженер Н. Н. Бенардос (1842— 1905). Значительные усовершенствования в процесс дуговой электросварки внёс инженер Н. Г. Славянов (1854—1897). В 1888 г. он закончил разработку способа дуговой сварки металлическим электродом, важнейшего способа современной промышленности. Электрическая дуговая сварка всегда выполняется как сварка плавлением, источником тепла служит электрический дуговой разряд. Дуговая электросварка разделяется на многочисленные виды и разновидности, но лишь немногие из них имеют серьёзное промышленное значение.

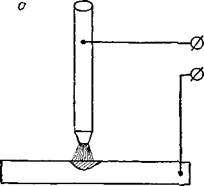

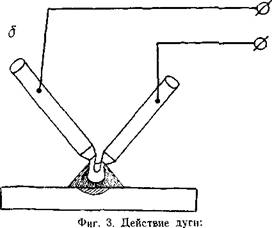

Классификацию способов дуговой сварки можно провести по различным признакам, наиболее существенным из которых является способ воздействия дуги на металл. Действие дуги может быть прямым (фиг. 3, а) или косвенным (фиг. 3,6). В первом случае металл включён в сварочную цепь и является одним из электродов дугового разряда. Металл нагревается главным образом за счёт бомбардировки его поверхности электрически заряженными частицами. Удельная мощность на нагреваемой поверхности в области электродного пятна весьма высока, нагрев чрезвычайно интенсивен. В этом случае наиболее ярко выявляются характерные особенности процесса дуговой электросварки.

При дуге косвенного действия основной металл не включён в сварочную цепь, не является электродом дуги и нагревается преимущественно за счёт теплопередачи от газов столба дуги и её излучений. Удельная мощность на нагреваемой поверхности в десятки раз ниже, чем в дуге прямого действия. Характерные особенности дуговой сварки выражены слабее, технологически способ приближается к газовой сварке.

|

|

|

а — прямое; 6 — косвенное.. |

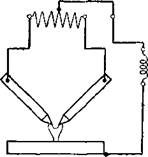

Комбинированное действие дуги, объединяющее особенности прямого и косвенного нагрева, может быть осуществлено,, например, по схеме, приведённой на. фиг. 4. Электроды могут быть плавкими, быстро плавящимися (материал электрода в этом случае принимает существенное участие В: образовании наплавленного металла), могут быть и неплавкими, или совсем не - плавящимися, например угольные электроды, или же плавящимися медленно и не принимающими заметного участия в образовании наплавленного металла, например вольфрамовые электроды,.

Для питания дуги может применяться как постоянный, так и переменный ток. Последний может гірименяться одно - и многофазный, низкой и высокой частоты. Возможно применение усложнённых схем с одновременным использованием постоянного и переменного' токов, токов разных частот и т. Д.

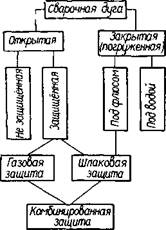

Существенным технологическим признаком является способ защиты зоны сварки от окружающей среды и от воздействия окружающего атмосферного воздуха. Схема классификации способов; дуговой сварки по этому признаку показана на фиг. 5.

Сварочные дуги прежде всего можно разделить на открытые:

IvwvwJ

|

|

|

|

Фиг. 4. Комбинированное Фиг. 5. Схема способов защиты сва-

действие дуги. рочной дуги.

|

или |

и закрытые или погружённые. В открытой дуге сварочная ванна может не иметь никакой защиты или может быть защищена слоем, шлака или струёй защитного газа, вдуваемого в зону сварки, например водорода, . аргона, азота и т. п. Применяется также и комбинированная защита шлаком и газом. Закрытая или погружённая дуга находит весьма важное промышленное применение в способе дуговой сварки под флюсом.

|

Фиг. 6. Способ Славянова: / — металлический электрод. |

|

|

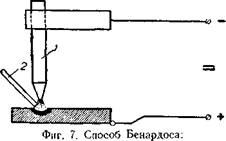

Комбинации вышеуказанных признаков: по способу действия дуги, роду электрода, виду электрического тока и методу защиты сварочной ванны в различных сочетаниях образуют десятки разновидностей дуговой электросварки, более или менее существенно отличающихся по технологическим свойствам. Практическое промышленное значение имеет прежде всего сварка по способу Славянова, т. е. сварка дугой прямого действия плавким металлическим электродом. Схема сварки по способу Славянова показана на фиг. 6. На втором месте стоит сварка по способу Бенардоса, т. е. сварка дугой

/ — угольный электрод; 2 — присадочный металл. ПрЯМОГО ДЄЙСТВИЯ НЄПЛЗВКИМ

угольным электродом. Схема сварки по этому способу показана на фиг. 7.

Дуговой разряд является одним из видов электрического разряда в газах, вызываемого прохождением электрического тока через газ. Формы электрических разрядов в газах весьма разнообразны; дуговой разряд является высшей, наиболее развитой формой стационарного газового разряда.

В нормальных условиях при низких температурах все газы являются совершенными непроводниками электрического тока — изо* ляторами. Газ может проводить электрический ток лишь в том случае, если в газе появляются электрически заряженные частицы— ионы.

Процесс образования заряженных частиц называется ионизацией, а газ, в котором появились заряженные частицы и который, вследствие этого, получил способность проводить электрический ток, называется ионизированным. На ионизацию газа могут влиять различные факторы. Особенно важно, что ионизацию газа можно производить воздействием электрического тока, протекающего через газ. В этом случае сам проходящий через газ ток определяет степень ионизации газа или его электропроводность. В таких условиях теряет практическое значение понятие об электрическом сопротивлении газа, так как оно может иметь любую величину — от очень малых значений до бесконечно больших,— и при этом отсутствует определённая зависимость между напряжением, подведённым к газовому промежутку, и возникающим электрическим током. Поэтому, например, для дугового разряда не имеет смысла вопрос, какой ток будет в разряде при данном напряжении, так как ток может иметь самые различные значения, в зависимости от параметров питающей цепи.

Источниками заряженных частиц в газах могут служить сами молекулы газа, которые при подведении достаточных количеств энергии могут образовывать электрически заряженные частицы, т. е. ионизироваться. Такая ионизация может быть названа ионизацией в объёме, или объёмной ионизацией. Источником заряженных частиц могут также служить твёрдые или жидкие тела, соприкасающиеся с газовым объёмом, в котором происходит разряд. Особенно важна в этом отношении роль отрицательного электрода — катода, который часто служит мощным источником свободных электронов в разряде.

Дуговой разряд возникает в газе при достаточной силе тока в цепи. Возникший разряд концентрируется и стягивается определённым образом, отвечающим минимуму мощности для данной силы тока, чётко отграничивается от окружающей среды и протекает обычно при очень высоких плотностях тока.

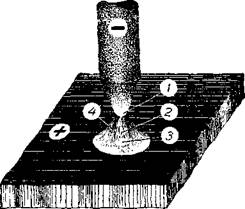

На фиг. 8 схематически изображён дуговой разряд при атмосферном давлении, питаемый постоянным током. Между положительным электродом — анодом и отрицательным — катодом расположена наиболее важная часть дугового разряда — положительный столб, или просто столб дугового разряда, имеющий обычно кониче-

■скую или сферическую форму. Г аз столба ослепительно ярко светится и имеет очень высокую температуру, порядка 6000°. Столб окружён пламенем или ореолом дуги, имеющим значительные размеры. Пламя образуется парами и газами, поступающими из столба дуги, взаимодействующими химически с окружающей атмосферой и по* степенно охлаждающимися по мере удаления от оси столба. Газ столба сильно ионизирован.

|

Фиг. 8. Схема дугового разряда: •катодное пятно; 2 — столб дугн; 3 — анодное пятно; 4 — пламя (ореол) дуги. |

Основным фактором, вызывающим ионизацию, является высокая температура газа, поддерживаемая притоком энергии из питаю-, щей электрической цепи. В пламени, окружающем столб, температура и степень ионизации быстро падают по мере удаления от оси столба.

Ионизация идёт главным образом по уравнению: нейтральная газовая молекула + энергия ионизации = положительный ион +свободный электрон.

Степень ионизации газа столба очень высока; сильно ионизированный газ столба, часто называемый электронной плазмой, обладает многими особыми свойствами; его электропроводность приближается к электропроводности металлов. Основаниями столба служат резко отграниченные области на поверхности электродов — электродные пятна. В дуге постоянного тока различают катодное пятно и анодное пятно. Плотность тока в пятнах может достигать нескольких тысяч ампер на 1 см2. Электродные пятна выделяются ослепительной яркостью, значительно превышающей яркость столба и поверхности электрода за пределами пятна.

В тонком слое у поверхности пятен проходят важные процессы, связанные с образованием и нейтрализацией заряженных частиц, обусловленные переходом электрического тока из материала электрода в газовый промежуток и наоборот. Происходит преобразование большого количества электрической энергии разряда в тепловую энергию, нагревающую и расплавляющую основной металл, что и производит сварку. Удельная мощность, освобождаемая разрядом на поверхности пятен, очень высока и может достигать десятков киловатт на 1 см2.

Катод разряда эмиттирует в объём положительного столба большое количество свободных электронов. Освобождение или эмиссия электронов на катоде может вызываться нагревом катода, причём плотность эмиссионного тока быстро растёт с повышением

температуры катода и для материалов катода, имеющих высокие - температуры плавления и кипения (уголь, вольфрам), электронная эмиссия нагретого катода, или термоэлектронная эмиссия, может до. стИгать очень высоких значений. Для железных и медных катодов - термоэлектронная эмиссия имеет меньшее значение, а для катодов - из цинка, ртути и т. п. термоэлектронной эмиссией можно пренебрегать. В последнем случае решающее значение получает эмиссия холодного катода или автоэлектронная эмиссия, создаваемая появлением электрического поля очень высокой напряжённости, порядка 106 в! см и выше, в тонком слое у поверхности катода. Другие факторы, вызывающие электронную эмиссию на катоде, в условиях сварочной дуги имеют второстепенное значение и в настоящей книге не рассматриваются.

Электронная эмиссия поглощает энергию и охлаждает катод. Подводит энергию к катоду и нагревает его главным образом - бомбардировка положительными ионами, поступающими на поверхность катода из столба дуги. Общий баланс энергии на катоде - положителен, и в конечном счёте катод получает значительное количество энергии, нагревающей, плавящей и испаряющей материал катода. В столбе дуги процессы ионизации идут преимущественно за счёт высокой температуры газа. В результате сложных процессов в газе столба, возникновения и нейтрализации заряженных частиц, устанавливается подвижное равновесие, характеризующееся тем, что в любом, не слишком малом, объёме столба алгебраическая сумма электрических зарядов заряженных частиц равна нулю. Поэтому сильно ионизированный газ или электронная плазма столба дуги ведёт себя по отношению к окружающему пространству как нейтральный газ.

Положительный электрод или анод дугового разряда бомбардируется электронами, поступающими из столба дуги. Электрон, падающий на анод, проникает в его объём и прекращает своё - свободное существование, на поверхности анода электрон отдаёт потенциальную энергию, отвечающую работе выхода анодной поверхности, и кинетическую энергию, приобретенную в области анод - №го падения. Процесс электронной бомбардировки сообщает аноду значительные количества энергии и интенсивно его разогревает.

Общее количество освобождающейся энергии на аноде обычно больше, чем на катоде, но возможно, и иногда наблюдается в сварочных дугах, и обратное соотношение.

Наивысшая температура наблюдается в осевой части столба дуги, в нормальной сварочной дуге максимальная температура достигает 6000°. На поверхностях электродов в области электродных пятен температура обычно близка к температуре кипения материала электродов. Напряжение дуги, т. и. напряжение между концами её электродов, является сложной функцией длины дуги И СИЛЫ ТОКц в ней, а также существенно зависит от материала и размеров электродов, состава и давления газа и т. д. Опытная зависимость напряжения дуги от тока и её длины может быть выражена кривыми, имеющими форму, показанную на фиг. 9, а.

Подобные кривые называются характеристиками дуги, причём они относятся к установившемуся стационарному состоянию дуги, почему и называются статическими характеристиками.

|

|

На фиг 9, б показана примерная форма статической характеристики Ud=f (/) при длине L — const для дуги со стальным электродом.

Как видно из диаграммы, напряжение дуги зависит от силы тока в ней лишь при малых токах до 30—

|

Фиг. 9 Характеристики дуги: а —■ U — f(I. L); б — и = ИП; e-V=f(L). |

40 а, для больших же токов, которыми обычно пользуется сварочная техника, можно принять, что напряжение дуги не зависит от тока. Физически это можно объяснить тем, что площади сечения столба дуги и электродных пятен изменяются пропорционально току, поэтому плотность тока и падение напряжения во всех частях дугового разряда сохраняются постоянными.

Зависимость напряжения дуги от её длины U=f (L) при поддержании постоянства тока /=const показана на фиг. 9, в. Для сварочной дуги в первом приближении можно принять, что напряжение дуги связано линейной зависимостью с её длиной и может быть выражено эмпирической формулой

U = a + bL,

где U — напряжение дуги в вольтах;

L — длина дуги; а и b — постоянные, определяемые опытным путём и зависящие от материала электродов, состава газовой среды и т. п.

Физическое значение постоянных а и b может быть истолковано следующим образом. Постоянная а представляет собой сумму падений напряжения в катодной и анодной областях дуги и не зависит от длины дуги. Для обычных стальных электродов в среднем можно принять а=10 в.

Постоянная b представляет собой среднее падение напряжения на единицу длины или среднюю напряжённость электрического поля столба. Для обычной сварочной дуги в воздухе можно при-

нять в среднем Ь = 2 в! мм или 20 в! см. Влиянием силы тока I, если / >- 40 а, на напряжение дуги можно пренебречь.

Таким образом, напряжение сварочной дуги длиной 4 мм при стальном электроде с тонкой обмазкой, независимо от применяемой силы тока, будет

U = 10+2 • 4=18 в.

Опубликовано в СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ Комментарии закрыты.