ВИБРАЦИОННЫЕ СПОСОБЫ УПЛОТНЕНИЯ бетонной смеси

1 апреля, 2013

1 апреля, 2013  admin

admin Объемное вибрирование. Наиболее универсальными формовочными машинами для изготовления железобетонных изделий являются виброплощадки. Отечественная промышленность выпускает виброплощадки грузоподъемностью от

1 до 20 г для различных условий производства. Уплотнение бетонной смеси на виброплощадках осуществляется вибрационными устройствами, создающими колебания: гармонические круговые; гармонические направленные (вертикальные или горизонтальные) и негармонические вибрационно-ударные.

Исследования виброплощадок с круговыми гармоническими колебаниями показали, что круговые колебания

приводят к смещению бетонной смеси в форме и неравномерному распределению амплитуд по поверхности виброплощадки, а также увеличивают подсос воздуха. Эти недостатки отсутствуют у виброплощадок с вертикально направленными колебаниями.

С большей интенсивностью воздействия на бетонную смесь происходит уплотнение на вибрационн о-у дарных столах; кроме того, на это требуется значительно меньше энергии, чем на обычных вибростолах [80]. Однако, применение вибрационно-ударных столов носит пока экспериментальный характер. Внедрение их в промышленность сборного железобетона может явиться дальнейшим шагом по пути повышения качества изделий и снижения их стоимости.

Основные технологические требования к формованию изделий на вибростолах следующие:

Обеспечение одинаковой величины амплитуды колебаний по всей поверхности виброплощадки;

Крепление формы к виброплощадке;

Применение приспособлений, препятствующих изгибу продольных бортов формы при вибропрессовании.

Для конструкций современных виброплощадок характерно отсутствие тяжелых верхних виброрам, которые заменены отдельными виброблоками, опирающимися на пружины. Такая конструкция виброплощадки имеет ряд существенных преимуществ: уменьшается расход металла на ее изготовление, удлиняется

2 до 8 шт. и более в зависимости от грузоподъемности и длины площадки).

На рис. 49, А приведена диаграмма распределения амплитуд колебаний по форме при плотном прижатии ее ко всем опорам виброплощадки СМ-476. Виброплощадка обеспечивает уплотнение жестких бетонных смесей с удобоукладываемостью до 100 Сек без пригруза. График зависимости времени уплотнения бетонной смеси от ее подвижности, приведенный на рис. 49, Б, Отражает необходимые показатели при плотном прижатии формы к виброплощадке. В противном случае частота колебаний снижается до 1500—2000 в минуту, а также значительно уменьшается амплитуда колебаний, что удлиняет срок уплотнения.. Использование на вибростоле незакрепленных форм при вибро - ударном режиме уплотнения бетонных смесей может быть целесообразным только при определенных условиях (применение прокладок и т. п.) [103].

Уплотнение на виброплощадке обеспечивает необходимую проработку бетонной смеси по высоте изделия, так как многочисленные опыты, проведенные при колебаниях 25 и 50 Гц, показали, что при передаче направленных колебаний снизу бетонной смеси, находящейся в формах высотой до 80 См, затухания колебаний не происходит. В верхней, а В некоторых случаях и

|

30* 60" 120“ Рис. 50. Эпюры колебаний бетонной смеси на виброплощадке (к=30 см; 7=50 Гц). |

В средней части образца наблюдается усиление интенсивности колебаний.

В средней части образца наблюдается усиление интенсивности колебаний.

Результаты опытов с бетонной смесью, имеющей техническую вязкость 60 Сек, показаны на рис. 50 [21]. Сопоставляя первые три эпюры колебаний, записанные при частоте 50 Гц, можно видеть, что с увеличением времени вибрирования с 30 до 120 Сек форма эпюры существенно изменялась, отражая постепенное вовлечение бетонной смеси в процесс вибрирования. На других эпюрах показано, что при больших сроках вибрирования с частотой 50 Гц в верхней части образцов наблюдались не менее интенсивные колебания, чем в нижней зоне.

Вовлеченная в вибрацию бетонная смесь оказывает большое давление на продольные борта форм, особенно при вибрировании с пригрузом. Под действием вибропрессования продольные борта форм изгибаются, что приводит к отклонению от проектных размеров изделия. Чтобы воспрепятствовать этому, на виброплощадках устанавливают откидные упоры, обеспечиваю

щие необходимую прямолинейность продольных бортов форм (рис. 51, А).

Хорошие результаты дает применяемый на ряде заводов механический прижим для крепления формы к виброплощадке, одновременно предохраняющий борта формы от изгиба (рис. 51,6). Форма при опускании на вибростол давит своим весом на выступающее из плоскости вибростола плечо рычага и поворачивает прижим, вследствие чего его другое плечо упирается

|

Рис. 51. Устройство для крепления формы на виброплощадке: А — фиксатор для продольных бортов формы; Б— шарнирный прижим; / — виброплощадка; 2 — неподвижный упор; 3 — откидной фиксатор; 4 — Прижим; 5 — блок; 6 — шарнир; 7 — противовес. |

В борт формы. При подъеме формы противовес, укрепленный на рычаге, поворачивает его в исходное положение и освобождает форму. Таким образом, крепление формы к виброплощадке происходит автоматически под действием ее собственного веса.

|

Рис. 52. Схема механического рычажного пригруза. |

Вибропрессование. При формовании изделий из жестких бетонных смесей значительно увеличивается продолжительность вибрирования, кроме того, для надлежащего уплотнения смеси необходимо увеличивать амплитуду колебаний.

Вибропрессование. При формовании изделий из жестких бетонных смесей значительно увеличивается продолжительность вибрирования, кроме того, для надлежащего уплотнения смеси необходимо увеличивать амплитуду колебаний.

Вибропрессование, заключающееся в создании поверхностного пригруза при вибрировании изделия на виброплощадке, является более эффективным способом уплотнения жесткой бетонной смеси по сравнению с вибрированием. Применение пригруза при вибрировании примерно вдвое сокращает продолжительность уплотнения смеси и обеспечивает получение гладкой поверхности изделия.

Многократные исследования показали, что степень уплотнения бетонной смеси повышается по мере увеличения пригруза. Для. бетонных смесей с показателем жесткости 60—90 Сек увеличение пригруза до 50—-100 Г/см2 (5—10 Кн/м2) обеспечивает хорошее уплотнение бетонной смеси с коэффициентом 0,98, среднее время уплотнения смеси, составляющее при вибрировании

5—6 Мин, при вибропрессовании сокращается до 2—3 Мин.

Оптимальная величина пригруза зависит от жесткости смеси, а также от вида изделия и способа п. ригрузки. По данным исследований, для малоподвижных бетонных смесей ее можно принимать в пределах 40—60 Г/см2, для умеренно жестких бетонных смесей — 60—100 Г/см2: Повышение величины пригруза нерационально, так как при этом увеличиваются силы внутреннего трения вследствие некоторого заклинивания отдельных частиц крупного заполнителя.

Пневматический пригруз и механический рычажный пригруз являются наиболее удобными способами создания давления на бетонную поверхность, так как нагрузка на виброплощадку при этом увеличивается незначительно. В механическом рычажном устройстве (рис. 52) пригруз осуществляется собственным весом пригрузочного щита, а также грузами, действующими на длинные плечи рычагов, укрепленных на щите. Для этого после предварительного уплотнения бетонной смеси опускают на поверх

Ность формуемого изделия пригрузочный щит и прикрепляют' его захватами за поддон; при четырех рычажных грузах на поверхность бетона создается давление

<3 = 4 ■ Юр + п,

Где Р—вес груза; П—вес щита.

|

При- |

![]()

|

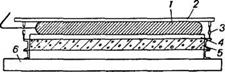

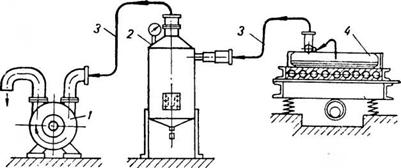

Рис, 53. Схема пневматического груза: І воздушная подушка; 2 — верхний щит; 3 — натяжная цепь; 4 — нижний прессующий щит; 5 — изделие в форме; 6 — виброплощадка. |

![]() Общая величина удельного давления на бетон может быть - доведена до 50 Г/см2. Для устранения, сцепления щита с бетоном его поверхность перед пригрузкой покрывают брезентом. Для получения большего давления на бетонную смесь применяют пневмопригруз, создавая давление посредством воздушных цилиндров или подушек.

Общая величина удельного давления на бетон может быть - доведена до 50 Г/см2. Для устранения, сцепления щита с бетоном его поверхность перед пригрузкой покрывают брезентом. Для получения большего давления на бетонную смесь применяют пневмопригруз, создавая давление посредством воздушных цилиндров или подушек.

Пневматический при - груз осуществляется устройством, состоящим из двух пригрузочных щитов, для удобства транспортирования соединенных между собой цепями (рис. 53). Между щитами помещают резиновые воздушные камеры, в которые для создания давления компрессором нагнетается воздух. После установки пригрузочного приспособления на форму с бетонной смесью верхний пригрузочный щит прикрепляется цепями к раме виброплощадки или к форме. При подаче воздуха в воздушные камеры эти цепи натягиваются, и давление, создаваемое камерами, передается через нижний пригрузочный щит на поверхность бетона.

Опыт ряда заводов показывает, что перед вибропрессованием целесообразно осуществлять кратковременное вибрирование бетонной смеси.

Посредством пневмопригруз а можно создавать давление на бетон 200—500 Г/см2 (20—50 Кн/м2) и более при избыточном давлении в воздушных камерах до 0,5 Атм. На виброплощадку при этом передается только собственный вес пригрузочного устройства.

Величина уплотняющего давления, возникающего в толще формуемого изделия при вибропрессовании, зависит от величины пригруза и толщины слоя бетонной смеси. Максимальная величина давления РЫакс может быть определена по формуле

■у /г • А и2 ^макс = ТЛ + Ф Ч.

Виброштампование. Одним из весьма эффективных способов уплотнения бетонных смесей, в особенности при формовании крупноразмерных изделий, является поверхностное уплотнение виброштампом, при котором динамическое воздействие вибрации сочетается со статическим давлением штампа.

Источником вибрационного воздействия на бетонную смесь является виброштамп, рабочая поверхность которого в зависимости от вида формуемых изделий может быть плоской, рельефной или с пустотообразователя - ми. При формовании ребристых плит, лестничных маршей пустотных блоков и других изделий применяются различные виброштампы, предназначенные для уплотнения бетонной смеси в форме с одновременным выдавливанием в изделии заданного профиля или образованием пустот.

Процесс виброштампования заключается в следующем (рис. 54). В форму с бетонной смесью опускают виброштамп, который, вибрируя при относительно небольшом давлении, погружается в бетонную смесь, вытесняя ее в пространство между виброштампом и формой. По мере того как виброштамп опускается. на необходимую глубину, заданную бортовыми ограничителями, бетонная смесь, уплотняясь под действием вибрации, заполняет пространство до прижимной рамы и приобретает форму изделия. Виброштамп извлекают из формы, затем поднимают прижимную раму, и формование изделия на этом заканчивается. Таким образом, виброштамп выполняет две функции — перераспределяет бетонную смесь по форме и уплотняет ее.

Наибольшее распространение получили виброштампующие устройства с одномассной схемой колебательных движений. Применяется также двухмассная колебательная система, особенностью которой является наличие подрессоренного пригруза, практически не участвующего в колебаниях (рис. 55).

Исследования показывают, что при виброштамповании жестких бетонных смесей работа виброштампа зависит в основном от отношения веса штампа и статической пригрузки на него <2О к амплитуде возмущающей силы вибратора Р0. Наиболее эффективно штамп работает при -^2=0,4 -н0,5 [81].

Р О

Для обеспечения хорошей работы виброштампа и получения необходимой формы изделия статическое удельное давление принимается в пределах 100—800 Г/см2 (10—80 Кн/м2) в зави

Симости от степени жесткости бетонной смеси. Величина А, равная частному от деления, момента дебалансов вибратора на общий вес виброштампа (без пригруза), должна быть не менее

1500

-------- Мм, где По — число оборотов вибратора в 1 Мин.

«о

|

Рис. 55. Схема двухмассного виброштампа: I — пригруз; 2 — эластичная рессора; 3 — вибратор; 4 — виброштамп; 5 — бортовая оснастка. |

Виброштампование железобетонных изделий сложного профиля позволяет наиболее эффективно использовать преимущества жестких бетонных смесей и заменить сложную форму поддоном.

Виброштампование железобетонных изделий сложного профиля позволяет наиболее эффективно использовать преимущества жестких бетонных смесей и заменить сложную форму поддоном.

Основное требование при виброштамповании изделий — это точное дозирование бетонной смеси, укладываемой до опускания штампа. Объемное дозирование, даже при определенном навыке рабочих, не обеспечивает необходимой точности. Значительное улучшение технологии виброштампования достигается при весовом дозировании бетонной смеси.

Техническая вязкость бетонной смеси должна быть подобрана так, чтобы после съема виброштампа сохраняли устойчивость и не оплывали ребра изделия, высота которых может достигать 40—60 См.

Глубина проработки бетонной смеси определяется, главным образом, величиной амплитуды колебаний. Колебательные импульсы по мере распространения, вглубь уплотняемых изделий постепенно затухают. С увеличением жесткости бетонных смесей затухание колебательных импульсов протекает быстрее.

Формование умеренно жестких бетонных смесей можно производить виброштампованием при широком диапазоне амплитуд и частот колебаний с глубиной проработки смеси до 30—35 См. В жестких бетонных смесях с вязкостью по техническому вискозиметру 100—200 Сек при увеличенной амплитуде колебаний (до 2—0,4 Мм) толщина уплотняемого слоя уменьшается до 15— 20 См.

Усилие, необходимое при подъеме виброштампа для отрыва его от изделия, составляет примерно 250 Кг/см2 (2,5 Кн/м2), для

уменьшения усилия в отдельных случаях применяют прокладку из хлопчатобумажной ткани, вдувание под штамп сжатого воздуха и пр.

По конструктивному решению виброштампы подразделяются на стационарные, передвижные и переносные. Наибольшее распространение получили переносные виброштам - п ы, которые применяются при формовании ребристых плит перекрытий, лестничных маршей, двутавровых опор линий связи, балок со сложным профилем сечения и других изделий.

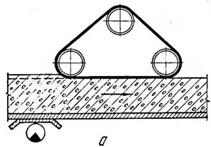

Вибропрокат. При формовании железобетонных изделий способом вибропроката рабочий орган формующей машины в виде катков, вибровала, резиновой или стальной ленты, занимая только часть изделия, уплотняет бетонную смесь лишь при движении формующего органа или изделия.

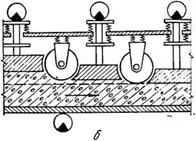

Вибропрокат является одним из наиболее перспективных способов формования крупноразмерных тонкостенных изделий. Существующие прокатные устройства бывают двух типов (рис. 56):

1) Вибропрокатные машины, в которых предварительное формование и начальное уплотнение осуществляется вибробрусом или виброштампом, а окончательное — статическим давлением валков, пригрузочной плиты и т. п.;

2) Вибропрокатные машины, в которых для формования и уплотнения бетонной смеси применяются, только вибробрус, виброштамп, вибронасадка или другое аналогичное устройство, перемещаемое по изделию (скользящее виброштампование).

Вибропрокат на стане Н. Я. Козлова применяется для формования плоских и часторебристых плит (рис. 56, А). Формование осуществляется на металлической движущейся ленте уплотнением слоя бетона вибробрусом с последующим окончательным уплотнением (калибровкой) катками, обтянутыми резиновой лентой.

Силовой вибропрокат на стане В. Н. Ря. бченко и Л. А. Непомнящего уплотняет изделие вибрацией и прессованием в силовой секции стана. Форма с бетонной смесью перемещается под катками, постепенно (ступенеобразно) обжимающими бетон до нужной толщины и заданного профиля. Для изменения толщины изделий можно изменять положение валков по высоте. Между валками, на уровне предыдущего валка, расположены вибрационные плиты, уплотняющие бетон.

Скользящее виброштампование является поверхностным вибрированием, при котором бетонная смесь уплотняется перемещением виброштампа по изделию (рис. 56, в) или перемещением изделия при его формовании на конвейере. Формование скользящим виброштампованием является весьма эффективным и экономичным, позволяющим полностью механизировать процесс уплотнения. Этот способ особенно целесообра

Зен для формования железобетонных и армоцементных тонкостенных длинномерных изделий с прямолинейными или криволинейными профилями поперечного сечения.

Формование протягиванием вибросердечника (рис. 56, г) применяется при изготовлении трубчатых изделий.

Формование протягиванием вибросердечника (рис. 56, г) применяется при изготовлении трубчатых изделий.

|

|

Широкое распространение в современном производстве сборного железобетона получил способ уплотнения изделий передвижной виброрамой или вибронасадкой (рис. 56, Д), который применяется при формовании тонкостенных плоских и ребристых плит. Примерно такой же принцип уплотнения

При непрерывном безопалубочном формовании пустотных настилов на стенде бетонирующей машиной (рис. 56, Е). В этом случае формование осложняется необходимостью образования пустот посредством движущейся вместе с машиной гребенки пустотообразователей.

Вибровакуумирование. Вибрационное уплотнение в сочетании с вакуумированием целесообразно при формований изделий из пластичных бетонных смесей для удаления из них свободной воды.

Сущность процесса вибровакуумирования заключается в том, что уложенная в форму бетонная смесь, предварительно уплотненная вибрированием, подвергается воздействию вакуумных устройств, приложенных к поверхности уплотненного бетона или введенных внутрь его. При этом в полостях вакуум-устройств создается разрежение и вследствие разности давлений происходит отсасывание из бетона воздуха и избыточной воды. Одновременно под действием атмосферного давления воздуха достигается уплотнение бетонной смеси.

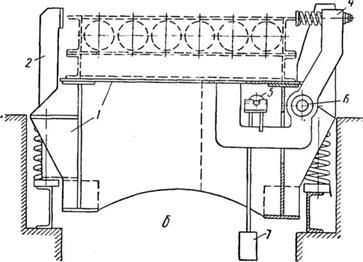

Вакуум-установка (рис. 57) состоит из вакуум-насоса с ресивером для выравнивания, разрежения в системе, сборника для воды и шлама, трубопровода и гибких вакуум-шлангов. Ваку - умирование осуществляется при разрежении воздуха не менее 500 Мм рт. СТ-, что составляет примерно 65% атмосферного давления.

|

Рис. 57. Схема вибровакуумиой установки: I — вакуум-насос; 2 — ресивер; 3 — всасывающий рукав; 4 — вакуум-камера; |

Продолжительность вакуумирования бетона зависит от степени разрежения, толщины слоя бетона, вида цемента и других факторов, составляя в среднем 3,5 Мин при толщине слоя бетона 5 См. Обычно при вакуумировании отсасывается в среднем 15—20% затворенной воды и до 80% содержащегося в бетоне

Воздуха. В процессе вакуумирования необходимо повторное кратковременное вибрирование бетона.

Приборы для вакуумирования могут быть наружными, в виде щитов, поддонов, форм, и внутренними, представляющими собой вкладыши и трубки, погружаемые в бетон.

Основным элементом вакуум-прибора является воздушная полость, состоящая из воздухонепроницаемой коробки и рабочей поверхности, прилегающей непосредственно к бетону. Вакуум - полость образуется двумя рядами проволочной сетки — верхней с ячейками размером 4 Мм, и нижней с ячейками 1 Мм, на которую натягивается фильтровальная ткань (бязь), препятствующая засасыванию мелких частиц цемента и песка в вакуум - прибор.

Вакуумирование повышает конечную прочность бетона на 20—25% и способствует улучшению его свойств, зависящих от плотности (сцепление бетона с арматурой, сопротивление истиранию и водонепроницаемость). Прочность вибровакуумирован - ного бетона в возрасте 2—3 дней повышается на 40—60% по сравнению с прочностью обычно вибрированного бетона. Высокая начальная плотность. вакуумированного бетона позволяет производить частичную распалубку изделий немедленно после формования.

При формовании изделий из жестких бетонных смесей виб- ровакуумирование применяется только в тех случаях, когда необходимо получение особо плотного бетона для повышения его водонепроницаемости и прочности, например, при изготовлении железобетонных плит — оболочек для гидротехнических сооружений.

Опубликовано в

Опубликовано в