ВАЛКОВЫЙ СПОСОБ

19 апреля, 2013

19 апреля, 2013  admin

admin Плоские изделия можно окрашивать не только способом налива или распыления, но и с помощью валков. Валковый способ издавна применяется при нанесении печатных красок, лакировании продукции полиграфической промышленности, отделке мебельных изделий. Традиционным является его использование для покрытия таких материалов, как бумага, картон, полимерные пленки, металлическая фольга, жесть и др. В последнее время интерес к этому способу заметно возрос в связи с резким расширением масштабов выпуска окрашенного листового и рулонного проката.

При окрашивании металлопроката в промышленных условиях этот способ известен под названием "койл-коатинг" (Coil Coating). Этим способом окрашивают холоднокатаную и оцинкованную сталь, алюминий и его сплавы, прокат других металлов. Возможная ширина ленты 12-165 мм, толщина 0,25-1,50 мм. Окрашенный металл используется в строительстве и промышленности (изготовление электробытовых приборов, деталей автомобилей и других машин).

Валковый способ выгодно отличается от других способов высокой производительностью, малыми потерями лакокрасочных материалов, относительно хорошим качеством покрытий (равномерность толщины, отсутствие шагрени). Нанесение материалов этим способом представляет собой автоматизированный процесс, осуществляемый на специальных машинах валкового типа. Наиболее распространены машины, имеющие три окрасочных валка - наносящий, регулирующий и питающий. Наносящий валок имеет обрезиненную поверхность (применяется резина, стойкая к растворителям), остальные валки - стальные хромированные.

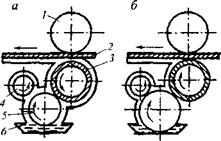

Различают машины двух типов: прямой и обратной ротации (рис. 7.31). Принципиальное их различие заключается в направлении вращения наносящего валка относительно движения подложки. У машины прямой ротации эти направления совпадают. Такие машины применяют для нанесения печатных красок, лаков и грунтовок с целью получения тонких покрытий.

В машинах обратной ротации направление вращения наносящего валка противоположно направлению движения подложки. Происходит как бы проскальзывание валка относительно поверхности подложки. Эти машины применяют для нанесения более вязких материалов, соответственно могут быть получены более толстые покрытия.

Валковые машины различаются и способом подачи лакокрасочного материала. Материал может захватываться питающим валком из ванны, подаваться (дозироваться) на регулирующий валок, поступать непосредственно в зазор между валками. Имеются

Валковые машины различаются и способом подачи лакокрасочного материала. Материал может захватываться питающим валком из ванны, подаваться (дозироваться) на регулирующий валок, поступать непосредственно в зазор между валками. Имеются

Рис. 7.31. Схема нанесения лакокрасочных материалов на валковых машинах прямой (а) и обратной (б) ротации:

1, 3, 4, 5 - направляющий, наносящий, регулирующий и питающий валки; 2 - подложка (лента); 6 - Ванна с лакокрасочным материалом

машины для одностороннего и двухстороннего окрашивания изделий.

Валковый способ позволяет получать покрытия разной толщины - от единиц до сотен микрометров. Толщина наносимого слоя определяется многими параметрами: зазором между валками, соотношением окружных скоростей вращения валков и перемещения покрываемой поверхности, распределением лакокрасочного материала между поверхностями после прохождения зазоров.

Если обозначить толщину слоя в конце зазора питающего и регулирующего валков через H, то количество краски Q, проходящей в единицу времени через зазор и приходящейся на единицу ширины валка, равно:

Q=Hvc р,

Где vcp - полусумма окружных скоростей контактирующих валков.

От значения Q в основном зависит конечная толщина слоя краски на изделии. Так как H является функцией зазора, то наиболее простой способ регулирования толщины покрытий при валковом нанесении - изменение расстояния между питающим и регулирующим валками.

Валковые машины устанавливают в хорошо вентилируемых камерах. Во избежание попадания пыли на покрытие в камерах поддерживается избыточное давление воздуха; привод и пульт управления устанавливают вне камеры. Валковые машины - только часть больших и сложных агрегатов (линий), предназначенных для окрашивания листов и полосового проката (ленты).

Листовые агрегаты применяют при относительно небольших объемах окрасочных работ и широком ассортименте выпускаемой продукции. Они хорошо зарекомендовали себя, в частности, при лакировании жести для консервной тары и окрашивании листового металла разной толщины. В их комплект наряду с валковой машиной входит оборудование по подготовке поверхности, отверждению (сушке) покрытий и транспортные устройства.

Линии по нанесению лакокрасочных материалов на полосовой прокат (Coil Coating) более сложны и производительны (рис. 7.32). Они включают оборудование для разматывания ленты из рулонов и сматывания ее, транспортирования ленты, подготовки поверхности, нанесения лакокрасочного материала, сушки и охлаждения покрытия. Существующие конструкции линий обеспечивают автоматическое окрашивание металлической ленты шириной до 1800 мм и толщиной до 2 мм при скорости движения ее 180 м/мин и более. При этом последовательно наносится до 2-3 слоев покрытия. Протяженность таких линий достигает 175-200 м.

Эффективность работы валковых машин во многом зависит от правильного выбора лакокрасочного материала. Большинство лаков и красок, наносимых распылением, окунанием, обливом, непригодно для нанесения валковым способом, поскольку покрытия из них должны удовлетворять крайне жестким требованиям по механическим свойствам (допускать штамповку, резку, вытяжку, вырубку и т. д.). Поэтому для окрашивания применяют специальные материалы, легко передаваемые валками, быстро отверждающиеся, образующие механически и адгезионнопрочные покрытия. К ним относятся эмали на виниловой, эпоксидной, полиакрилатной основе, алкидные, мелами - ноалкидные, полиэфирные, полиэфирсилоксановые. Эпоксидные материалы применяют как грунтовочные, алкидные и меламиноалкид - ные - для нелицевых поверхностей. Рабочая вязкость грунтовок по ВЗ-246 при 20 °С 40-60 с, эмалей 60-150 с. Покрытия отверждают при 150-240 °С, продолжительность отверждения 30-60 с.

|

Размотка ленты > |

![]()

|

Предварительная химическая обработка*» |

![]()

|

Лакирование и сушка> Намотка лснты> Рис. 7.32. Схема процесса окрашивания рулонного металла |

В промышленности Российской Федерации освоены и работают крупные автоматизированные линии по окрашиванию ленты из алюминия, черной и оцинкованной стали, луженой жести.

В промышленности Российской Федерации освоены и работают крупные автоматизированные линии по окрашиванию ленты из алюминия, черной и оцинкованной стали, луженой жести.

Опубликовано в

Опубликовано в