Валковые дробилки

3 июля, 2013

3 июля, 2013  admin

admin Рабочий процесс и конструкции машин

В валковых дробилках разрушение материала происходит между вращающимися навстречу друг другу валками или между вращающимся валком и колосниковой решеткой под действием сжимающих нагрузок. Поверхность валков бывает Гладкой, рифленой и зубчатой.

Наиболее распространены дробилки с гладкими валками, которые применяются для среднего и мелкого дробления твердых пород; дробилки с рифлеными и зубчатыми валками используются для крупного и среднего дробления хрупких и мягких пород.

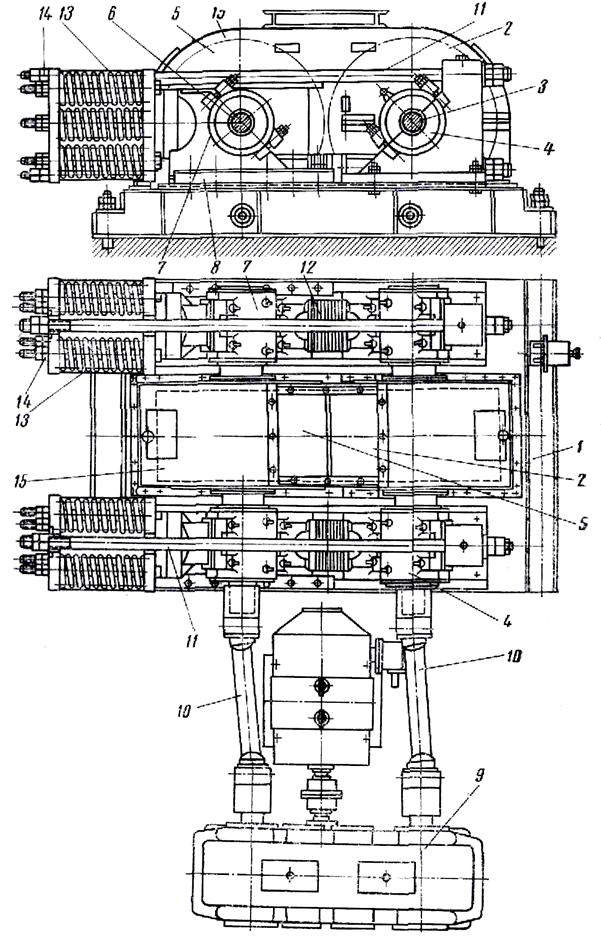

Валковая дробилка с гладкими валками (рис. 5.1) состоит из двух параллельно расположенных цилиндрических валков 2 и 5, которые вращаются вокруг горизонтальных осей. Левый валок 5, называемый подвижным, насажен на вал 6, вращающийся в подшипниках 7, которые могут перемещаться вдоль станины 1 по направляющим 8. Правый валок 2 насажен на вал 3, вращающийся в неподвижно закрепленных подшипниках 4. Положение подвижных подшипников 7 фиксируется тягами 11, прокладками 12, пружинами 13 и затяжными гайками 14. Пружины 13 получают предварительную затяжку, величина которой компенсирует возникающие при дроблении усилия. При попадании в машину недробимых предметов подвижной валок перемещается плево, сжимая предохранительные пружины 13, и пропускает недробимый предмет вниз, что предотвращает поломки машины. Дробящие валки закрыты кожухом 15, который препятствует проникновению пыли, образующейся при дроблении материала, в производственное помещение.

Вращение валки получают от электродвигателя через редуктор 9 и карданные валы 10.

Рисунок 5.1 – Валковая дробилка с гладкими валками

Привод валковых дробилок бывает одинарным и двойным. При одинарном приводе вращение валкам передается от одного двигателя посредством ременной и дополнительной зубчатой передач или с помощью зубчатой передачи и карданных валов. При наличии в одинарном приводе дополнительной зубчатой передачи зубья колес должны иметь увеличенную длину для предохранения выхода их из зацепления при сжатии предохранительных пружин.

При двойном приводе вращение каждому валку передается от самостоятельного двигателя посредством ременной или зубчатой передач.

Диаметр валков находится в пределах 400…1000 Мм; крупность поступающего материала при гладких валках не должна превышать 80 Мм, а при рифленых – в 1/5…2 раза большей.

Степень измельчения пород средней и высокой прочности равна 3…4, а слабых и мягких – до 10…15.

Прочность измельчаемых в валковых дробилках материалов не превышает 70 КН/м2 (при рифленых валках) и 130 КН/м2 (при гладких валках).

Достоинствами валковых дробилок являются простота устройства и надежность работы, они более экономичны по удельному расходу электроэнергии, чем конусные; однократность сжатия материала в рабочем пространстве дробилки обусловливает малый выход переизмельченного материала в готовом продукте.

К недостаткам валковых дробилок можно отнести низкую производительность и невысокую степень измельчения, I = 4…6 (для повышения степени измельчения дробилки иногда изготавливаются многовалковыми, но они не получили широкого распространения ввиду их громоздкости и неудобства эксплуатации); готовый продукт имеет неоднородный зерновой состав с большим количеством плоских и удлиненных зерен, особенно при неравномерной загрузке. Прочность измельченного в дробилках материала ограниченна.

Кроме этого, при работе валковых дробилок происходит непрерывная вибрация подвижного валка под действием деформации пружины от давления измельчаемого материала. Вибрации валка вызывают переменные по величине и направлению силы инерции, передающиеся на станину и фундамент, что повышает динамичность процесса.

Валковые дробилки нуждаются в непрерывном и равномерном питании исходным материалом по всей длине валка, для чего они снабжаются собственными питателями.

В настоящее время валковые дробилки в строительстве применяются сравнительно редко и вытесняются более совершенными конусными дробилками среднего и мелкого дробления. Используются эти дробилки в передвижных дробильно-сортировочных установках, а также на стационарных предприятиях небольших мощностей.

Опубликовано в

Опубликовано в