Утилизация золы и топливных шлаков

18 марта, 2013

18 марта, 2013  admin

admin Значительное количество шлаков и золы образуется при сжигании твердых топлив. Их количество составляет при сжигании, %:

|

. 10-15 . 3-40 . 2-30 . 2-30 .0,5-1,5 0,15-0,2 . 50-80 |

|

Бурого угля. Каменного угля Антрацита Торфа. . . Дров.... Мазута. . . Сланцев. . |

Использование отходов теплоэлектростанций (ТЭС) имеет большое экономическое и экологическое значение, поскольку их очень много, а создание и содержание отвалов требует значительных средств. За сутки работы ТЭС мощностью 1 млн. кВт сжигает 10000 т угля и выделяет 1000 т шлака и золы. Ежегодно для захоронения такого количества шлаков при высоте захоронения 8 м требуется более 1 га площадей.

По заключению ряда специализированных организаций (Московского НИИ им. Ф. Ф. Эрисмана, Санкт-Петербургского Института токсикологии и др.), проводивших в 1996 - 1998 гг. исследования на животных, золошлаковые отходы являются нетоксичными. Это открывает более широкие перспективы для их экономически выгодного и экологически безопасного использования в промышленном, гражданском и дорожном строительстве.

Принятая в 1994 г. Федеральная программа по переработке зо - лошлаковых отходов ТЭС предусматривает строительство в различных регионах предприятий по переработке их в стройматериалы с последующей рекультивацией земель.

Известны более 100 технологий производства бетона с использованием золошлаковых отходов. Так же как и шлаки металлургического производства, топливные шлаки можно использовать для производства керамзита и шлакоблоков. Имеется опыт применения золошлаковых отходов в сельском хозяйстве для раскисления и удобрения почв.

Топливные шлаки по составу и свойствам отличаются от металлургических. Основными компонентами золошлаковых отходов, образующихся при сжигании твердых топлив, являются оксиды кремния (19-65%) и алюминия (3-39%), несгоревшие частицы топлива (7 — 23%), а также в небольших количествах микроэлементы.

Температура в топливных камерах современных ТЭЦ достигает 1600 °С, топливо подается в камеру в пылевидном состоянии. Образующиеся из минеральной части топлива частицы пыли имеют различный фракционный состав. При размере до 100 мкм пылевидные частицы уносятся дымовыми газами (зола-унос). Более крупные частицы оседают на под камеры и оплавляются, образуя стекловидную массу, которую затем подвергают грануляции.

Количественное соотношение между золой-уносом и шлаком зависит от сорта топлива и конструкции топки. Для одного и того же топлива из минеральной части в шлак переходит: в топках с твердым шлакоудалением 10 - 20%, в топках с жидким шлакоуда - лением 20-40%, в циклонных топках - до 85 — 90%.

Зола-унос может использоваться в производстве строительных материалов без дополнительной обработки (помола, просеивания и т. п.). Нелетучая зола может использоваться в гранулированном виде в дорожном строительстве для изготовления основания участков парковки автомобилей, велосипедных дорожек, дорог, набережных. Ее можно использовать в качестве покрытия на полигонах для размещения твердых бытовых отходов.

Летучую и нелетучую золу можно использовать в качестве инертного наполнителя в асфальтах.

Большие возможности утилизации золы связаны с ее сорбци - онными свойствами. По составу зола близка к неорганическим катионообменникам - цеолитам, имеющим формулу nNa20- mSi02-ЈAl203. Несгоревшие частицы угля, присутствующие в золе, также являются активным адсорбентом по отношению к органическим малодиссоциирующим веществам. Благодаря этим свойствам золу можно применять для очистки сла - бозагрязненных сточных вод. Емкость золы как адсорбента составляет, мг/ч: 3 - 10 по меди, 2 - 5 по цинку, 4 - 6,5 по свинцу. Степень очистки сточных вод определяется количеством использованной для этих целей золы и кислотностью раствора (табл. 10.2).

|

Таблица 10.2 Изменение содержания ионов тяжелых металлов в растворе в зависимости от количества введенной золы

|

Из приведенных данных видно, что при содержании золы 3,0 г/л раствора (или сточной воды) очищенная вода практически не содержит ионы меди, свинца, цинка и мышьяка.

Для определения возможности и направлений использования золы необходимо знать ее физические и химические свойства. Химический состав золы влияет на ее способность к выщелачиванию, а также определяет ее поведение при старении. Физические свойства золы (такие, как дисперсность, гидравлическая проводимость, плотность, уплотняемость, прочность, несущая способность и др.) влияют на прочностные характеристики и эксплуатационные свойства получаемых строительных материалов на ее основе.

Наиболее важными являются испытания, при которых определяется способность к выщелачиванию различных составляющих золы. Они позволяют определить поведение золы и ее производных при эксплуатации.

Главной областью применения топливных шлаков, так же как и металлургических, является производство строительных материалов. Их используют самостоятельно как теплоизолирующую засыпку и как компонент для производства цемента, газобетона, ке - рамзитобетона, зольного гравия, глиняного и силикатного кирпича. При использовании шлакозольных вяжущих получают бетоны с прочностью на сжатие до 40 МПа.

Жидкие топливные шлаки можно использовать в производстве отделочной керамической плитки: при содержании в смеси до 30% шлаков плитка имеет отличные физико-механические свойства и хороший внешний вид.

Зола-унос сухого улавливания может использоваться при строительстве автомобильных дорог для укрепления грунтов, в качестве самостоятельного медленно твердеющего связущего, а также в сочетании с цементом и известью. Возможно также использование такой золы и при выполнении гидротехнических работ: для производства сборного железобетона, изготовления бетонных растворов при строительстве плотин, дамб и других гидротехнических сооружений. Такой опыт накоплен при строительстве Братской ГЭС, когда была использована зола Иркутской ТЭС-1.

В связи с тем что шлаки содержат соединения фосфора, кальция, магния, различные микроэлементы, их используют для производства минеральных удобрений в форме муки.

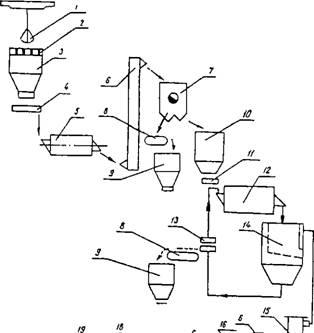

На рис. 10.8 приведена схема производства фосфат-шлакового удобрения из остеклованного кускового шлака размером 150 - 200 мм.

Первичное дробление производится в шаровой мельнице с периферийной разгрузкой. Фракция размером 25 мм сепарируется и тарельчатым питателем подается в мельницу тонкого помола, работающую в замкнутом цикле с воздушным сепаратором. Мелкие

частицы (до 2 мм) попадают в циклон, из которого ковшовым элеватором подаются в силосный склад, а оттуда - в бункер упаковочных машин. Вся линия подключена к обеспыливающим фильтрам и работает под небольшим вакуумом.

|

Г /7 |

|

Рис. 10.8. Технологическая схема производства фосфат-шла - . кового удобрения: |

|

V |

|

IwWI |

|

/ > |

I - грейферный кран; 2 - приемная решетка; 3 - приемный бункер; 4 - каретковый питатель; 5 - шаровая мельница грубого помола; 6 - элеватор; 7 - магнитный сепаратор; 8 - ленточный конвейер; 9 - бункер металла; 10 - загрузочный бункер;

II - тарельчатый питатель; 12 - шаровая мельница тонкого помола; 13 - магнитный сепаратор; 14 - воздушный сепаратор; 15 - Циклон; 16 - шнек; 17 - силос; 18 - просеивающий шнек; 19 -

Промежуточный бункер; 20 - упаковочная машина

Представляет интерес использование в качестве удобрений гранулированных шлаков, так как такое удобрение будет разлагаться в почве в течение 10 - 15 лет, передавая все это время растениям необходимые питательные вещества. Такие гранулы не пылят, не слеживаются и не смерзаются, а потому их можно вносить в почву и летом, и зимой. Стоимость гранулированного шлака ниже стоимости муки.

Однако объемы утилизации золы и топливных шлаков в России пока незначительны. В отличие от передовых стран, где объемы использования топливных минеральных отходов достигают 62% во Франции и 76% в Германии, в России в 1998 г. было утилизировано менее 5% образовавшихся золошлаковых отходов ТЭС: из 40 млн. т утилизировано только 1,9 млн. т.

Опубликовано в

Опубликовано в