Утилизация смазочно-охлаждающих жидкостей

3 июля, 2013

3 июля, 2013  admin

admin На машиностроительных и металлургических предприятиях при обработке и прокатке металла применяются смазочноохлаждающие жидкости (СОЖ), которые являются эмульсиями масла в воде. Масляные эмульсии — это коллоидные двухфазные системы, в которых одна жидкость (масло) диспергирована в виде капелек в другой жидкости (воде). Разрушению эмульсий, т. е. расслоению системы, препятствует упругая оболочка эмульгатора (органической кислоты), молекулы которого ориентированы углеводородным радикалом в сторону частицы масла, а карбоксильной группой — в сторону воды.

Приготовление эмульсии состоит в смешении масла с водой и эмульгатором. Все масляные эмульсии обладают большой устойчивостью. При обычном отстаивании в течение 3 месяцев концентрация масла снижается всего на 10—20 %. Обычно срок службы эмульсий не превышает 1 мес.

Сброс отработанных СОЖ в канализацию наносит вред окружающей среде и является расточительным. Утилизация отработанных СОЖ проводится путем разрушения эмульсии, разделения ее на компоненты и очистки последних. Содержание масла в СОЖ достигает 50 г/л, а количество СОЖ, подлежащих замене на предприятии, составляет от 1 до 300 м3/сут. Поэтому регенерация отработанных эмульсий на крупных предприятиях экономически эффективна.

Для разрушения эмульсий применяют следующие методы: центрифугирование, реагентную коагуляцию, термический метод, а также их комбинацию.

В процессе центрифугирования при большой частоте вращения (фактор разделения — не менее 7250) происходит разрушение коллоидной системы, в результате которого масло, имеющее меньшую плотность, чем вода, отделяется от дисперсионной среды. Для облегчения этого процесса в эмульсию добавляют кислоту, в присутствии которой разрушается гид - ратная оболочка эмульгатора на поверхности частиц масла. Содержание ее в смеси должно обеспечивать pH среды, равный

1— 2, что требует изготовления центрифуги в кислотостойком исполнении.

Реагентная коагуляция заключается в добавлении к эмульсии сернокислого алюминия, хлорного или сернокислого железа в сочетании с известковым молоком или едким натром. Общее количество реагентов составляет 7—8 г/л. После разрушения эмульсии, которое происходит вследствие протекания химических реакций, производят отстаивание, в процессе которого минеральные компоненты выпадают в осадок. Образующийся осадок удаляется и утилизируется.

Наиболее эффективными являются централизованная переработка СОЖ на крупных промышленных установках методом реагентной флотации, а также термические методы утилизации.

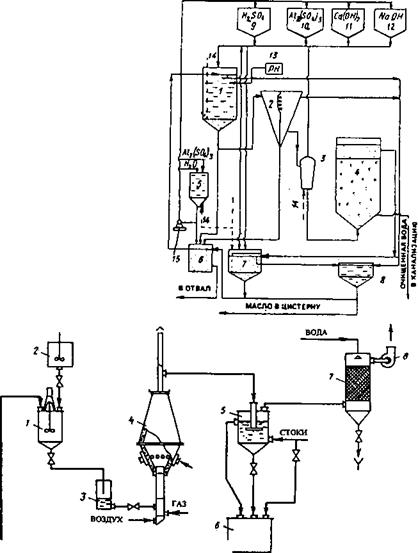

Принципиальная схема непрерывной установки по разрушению отработанной СОЖ методом флотации приведена на рис. 13.9.

При этой технологии основная часть масла (85—90 %) отделяется уже в центробежном сепараторе 2. Полученное после сепаратора масло может использоваться в качестве топлива или для приготовления свежих эмульсий. Более глубокая очистка

|

|

|

Эмульсии (точнее — того, что от нее осталось после сепарации) производится во флотаторе 4 с использованием реагентов.

Принципиальная схема термической установки обезвреживания СОЖ приведена на рис. 13.10.

Принцип действия такой установки состоит во вспенивании эмульсии с помощью ПАВ в сборнике 7 и подаче пены в парогенераторный реактор 4, где она равномерно сгорает при 1500—1600 °С. Дымовые газы, проходя через барботажный аппарат 5, отдают тепло для упаривания СОЖ. Конденсация пара, содержащегося в дымовых газах, выходящих из барботажного аппарата

5, производится водой в скруббере 7. Выходящая из него вода является настолько чистой, что подается в систему оборотного водоснабжения. Производительность установки составляет 5 т/ч.

Опубликовано в

Опубликовано в