Устройство и работа пылеулавливающего и аспирационного оборудования

13 декабря, 2012

13 декабря, 2012  admin

admin Отстойные (пылеосадительные) камеры широко применяются для механического осаждения крупных фракций пыли (от 0,2 до 2 мм) при ее выносе отходящими газами вращающихся печей и сушильных барабанов. Осаждение пыли в камере происходит вследствие уменьшения подъемной силы частицы при резком падении скорости газового потока. Поэтому сечение тракта пылевой камеры имеет большую площадь, а сами камеры — большие габариты. Степень очистки газового потока составляет 15—20%.

Циклоны применяются для более эффективной механической очистки газового потока с размером частиц пыли 0,003— 0,1 мм. К. п. д. пылеосаждения циклонов составляет 45—85%.

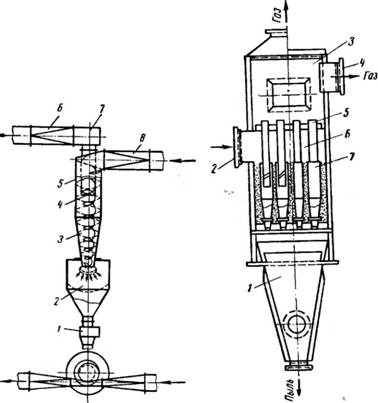

Циклон НИИОГАЗ (рис. 49) состоит из вертикального цилиндрического корпуса 5 и конической части 3. Запыленный поток газов входит в циклон по касательной к корпусу через прямоугольный патрубок 8 и закручивается в нем. Под действием центробежных сил частицы пыли отбрасываются к стенке цилиндрического корпуса и по ней ссыпаются в коническую часть. Обеспыленные газы уходят из циклона через выпускную трубу 4, улитку 7 и выходной патрубок 6.

Корпус циклона в верхней цилиндрической части снабжен крышкой в виде винтовой линии, что способствует лучшему закручиванию потока в циклоне. В нижней части он снабжен бункером 2 для сбора уловленной пыли и затвором 1.

Диаметр циклонов НИИОГАЗ составляет от 600 до 3000 мм. Аэродинамическое сопротивление находится в пределах 40— 85 мм вод. ст. Циклоны НИИОГАЗ обычно объединяют в группы по 2, 4, 6 и 8 шт. В этом случае под ними устанавливается общий бункер для сбора пыли.

Батарейные циклоны (рис. 50) состоят из 16, 32, 64 и более циклонных элементов, имеющих диаметр от 50 до 250 мм. Степень пылеосаждения в батарейных циклонах достигает 80— 95%, аэродиначеское сопротивление находится в пределах 60— 85 мм вод. ст.

Запыленный поток входит через патрубок 2 в общую распределительную камеру 6 и затем в циклонные элементы 7. На вхо-

|

Де каждого элемента установлен завихритель для закручивания потока Для теплоизоляции пространство между элементами засыпано дробленым шлаком. Осажденная в элементах 7 пыль собирается в бункере 1, а очищенные газы выходят через патрубки 5.

Рис. 49. Схема циклона НИИОГАЗ: Рис. 50. Батарейный циклон: 1 — затвор, 2 — бункер, 3 — коническая 1 — бункер, 2 — входной патру - часть циклона, 4 — выпускная труба, 5— бок, 3 — камера очищенного га - цмлиндрический корпус, Б — выходной пат- за, 4 — выходной патрубок цик - рубок, 7 — улнтка, 8 — входной патрубок лона, 5 — выходной патрубок Элемента, б — распределительная камера, 7 — циклонный элемент |

Рукавные фильтры используются для более полного осаждения тонкодисперсной пыли. Степень пылеосаждения рукавных фильтров составляет 90—98%; аэродинамическое сопротивление достигает 60—120 мм вод. ст.

|

97 |

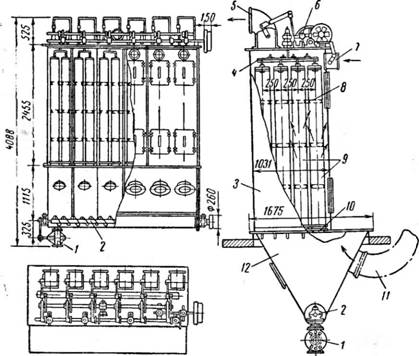

На рис. 51 показан рукавный фильтр с механическим встряхиванием и обратной продувкой ткани. Фильтр работает следующим образом. Запыленный воздух поступает в пылеосади - тельную камеру 12 снизу через газоход И и затем через

4—1584

Патрубки 10 в матерчатые рукава 9. В рукавах, снабженных стальными кольцами 8, пыль задерживается, оседая на их внутренней поверхности, а очищенный поток отсасывается из фильтра через выхлопную трубу 5.

Рукава через каждые 3—4 ч встряхиваются механизмом, который состоит из привода и рычажного механизма 6, соединен-

|

Рис. 51. Рукавный фильтр: I — ватвор. 2 — Шнек, 3 — кожух. 4 — штанга, 5 — выхлопная труба, б — рычажный механизм, 7 — патрубок обратной продувки, 8 — кольца, 9 — матерчатые рукава, 10 — Патрубок, 11 — газоход, 12 — пылеосадительная камера (бункер) |

Ного при помощи штанги 4 и железных прутков с крышками, расположенными в верхней части рукавов 9. При включении привода рычажный механизм совершает колебательные движения, которые передаются рукавам, встряхивая их.

Отфильтрованный материал собирается в бункере 12, откуда он периодически через лопастный затвор 1 выгружается шнеком 2. Фильтр заключен в стальной герметичный кожух 3 прямоугольной формы. Периодическая обратная продувка рукавов осуществляется вентилятором через патрубок 7 и включается одновременно с работой встряхивающего механизма. Период обратной продувки составляет 8—10 мин.

В качестве материала для рукавов применяют шерстяную ткань и стекловолокно. Термостойкость шерсти 80—90°С, стеклоткани 300—350° С.

В промышленности применяют рукавные фильтры МФУ и РФГ, число секций в которых составляет от 3 до 12, число рукавов от 24 до 112, а фильтрующая поверхность от 28 до 224 м2.

Электрофильтры изготовляют двух видов: трубчатые и пластинчатые.

Трубчатый электрофильтр состоит из группы установленных вертикально труб, в центре которых на изоляторах подвешены коронирующие электроды. На изолированный электрод подается высокое постоянное отрицательное напряжение и часть воздуха вокруг него ионизируется. При этом возникает слабое свечение вокруг проволоки — корона (этот электрод называется ка - ронирующим).

Механизм пылеосаждения в электрофильтре состоит в еле- дующем. Частицы пыли, попав в область короны, получают отрицательный заряд и притягиваются положительным электродом, которым служит стальная круглая или многогранная труба. Притянутые положительным электродом частицы оседают на нем, в связи с чем трубы называются осадительными электродами.

Пыль удаляют периодическим встряхиванием осадительных электродов при помощи специального механизма. Осажденная пыль накапливается в бункере, откуда она периодически удаляется. В трубчатом электрофильтре газы пропускаются внутри труб снизу вверх.

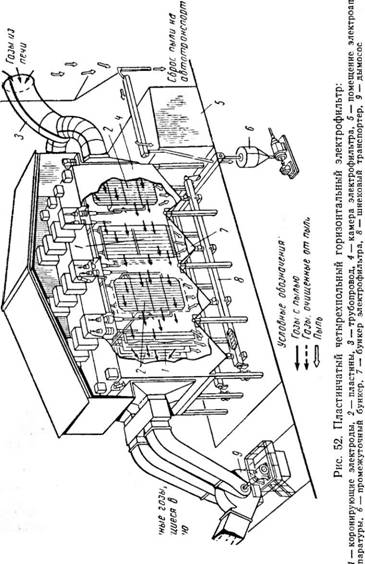

Пластинчатый электрофильтр (рис. 52) представляет собой герметичную камеру 4, в которой на равном расстоянии друг от друга установлены металлические пластины 2 с натянутыми между ними проводами, служащими коронирующими электродами /. Таких групп пластин (полей) установлено четыре, поэтому электрофильтр называется четырехпольным. Высокое напряжение поступает на электроды от аппаратуры, установленной в помещении 5.

Отходящие из печи запыленные газы по трубопроводу 3 поступают в камеру 4 электрофильтра. Газы, двигаясь вдоль пластин горизонтально, пересекают магнитное поле. Частицы пыли, получая от коронирующих электродов отрицательный заряд, оседают на пластинах, имеющих положительный потенциал.

Пластины, с помощью спецщ^^ого механизма, периодически встряхиваются и осевшая на них пыль ссыпается в расположенные под пластинами бункера 7. Пыль из бункеров периодически выгружается шнековыми транспортерами 8 в промежуточный бункер 6, куда поступает также пыль, осевшая в пы-

|

Llilvr |

Леосадительной камере печи. Печные газы просасываются через электрофильтр дымососом 9.

Преимущества очистки газов при помощи электрофильтров состоят в том, что при этом достигается высокая степень очистки газов (94—99%) при низком аэродинамическом сопротивлении аппарата (3—15 мм вод. ст.).

Центробежные скрубберы и пенные аппараты очищают газы следующим образом.

В цилиндрический корпус скруббера запыленный газ поступает тангенциально и, получив вращение, движется снизу вверх. Частицы пыли в закрученном потоке отбрасываются центробежными силами к стенке аппарата. Стенки корпуса орошаются водой, поступающей в скруббер через сопла, расположенные в верхней части цилиндра. Смоченные водой частицы пыли удаляются вместе с ней через коническое днище скруббера.

В пенных аппаратах запыленный газ проходит через камеру, в которой непрерывно взбивается пена. В центробежных скрубберах и пенных аппаратах степень очистки газов от тонкодисперсной пыли достигает 99%.

Аспирационные установки используют для двух - и трехступенчатых систем аспирации воздуха. Двухступенчатые применяются для аспирации оборудования дробильно-сортиро- вочного отделения и состоят из циклона НИИОГАЗ (1 ступень) и рукавного фильтра РФГ (2 ступень) или из циклона и мокрого пылеуловителя. Трехступенчатые используются для аспирации шаровых мельниц и состоят из вертикальной шахты (1 ступень), циклона НИИОГАЗ (2 ступень) и рукавного фильтра РФГ (3 ступень).

Опубликовано в

Опубликовано в