УСТРОЙСТВО БУФЕРНЫХ СКЛАДОВ ДЛЯ МЕЛКОГО ДРЕВЕСНОГО ТОПЛИВА

6 декабря, 2011

6 декабря, 2011  admin

admin Открытые склады. Открытый склад мелкого древесного топлива обычно представляет собой площадку с твердым покрытием, расположенную от котельной на расстоянии не более допустимого противопожарного разрыва. Обычно по центру площадки склада установлен скребковый транспортер для подачи топлива из склада в котельную. Скребковый транспортер при этом снабжается загрузочной воронкой, через которую в котельную осуществляется при помощи бульдозера подача топлива из куч, сформированных на площадке склада.

Завоз топлива на площадку открытого склада осуществляется автосамосвалами — щеповозами или с помощью средств непрерывного транспорта в случае, если цех, где производится мелкое древесное топливо, находятся близко от склада. Для подачи мелкого древесного топлива на транспортер котельной используется бульдозер Д3-37 (Д-579) на базе колесного трактора «Беларусь».

Древесное топливо при хранении в открытых складах подвергается воздействию атмосферных осадков, его влажность при подаче в котельную во время осадков существенно возрастает. При подаче топлива на транспортер котельной с помощью бульдозеров требуется непрерывное дежурство бульдозериста в течение всего времени работы котельной. Производительность бульдозера при этом используется не более чем на 20... 30 %. Низкая степень использования рабочей силы и

|

Хранимого материала |

Механизмов на открытых складах с подачей топлива в котельную бульдозерами потребовала изыскания более эффективных технических решений по буферному хранению древесного топлива.

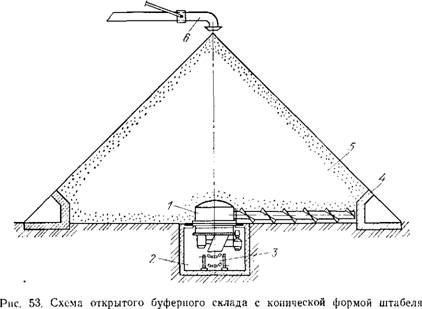

В Скандинавских странах для снижения трудозатрат при буферном хранении топлива применяются различного рода шнековые механизмы. Устройство складов с применением шне - ковых механизмов может быть различно. На рис. 53 приведена схема открытого склада для хранения мелкой древесины с конической формой штабеля хранимого материала.

В центре склада смонтирован шнековый выгружатель 1, поворачивающийся посредством специального привода относительно центральной оси склада. Шнековый выгружатель подает топливо с площадки склада на ленточный транспортер 3, расположенный в бетонной галерее 2 под площадкой склада и транспортирующий топливо к топкам котлоагрегатов котельной. Мелкое древесное топливо из цехов, где оно производится, подается в склад по пневмопроводу 6. Кольцевая подпорная стенка 4, сделанная из бетона, позволяет увеличить вместимость склада при заданной длине шнека выгружателя 1 топлива. В некоторых случаях подача топлива в подобный склад производится с помощью скребкового или ленточного транспортера.

Открытые буферные склады с конической формой штабеля 5 применяются для котельной малой производительности, так

|

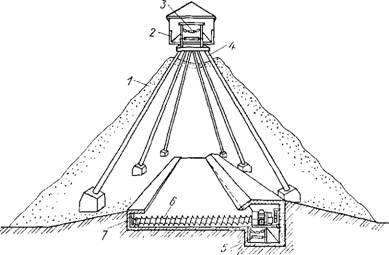

Рис. 54. Схема открытого буферного склада с треугольной формой сечения штабеля |

Как вместимость склада ограничивается длиной шнека выгружателя и высотой штабеля.

Большие возможности по увеличению вместимости имеют открытые склады с треугольной формой сечения штабеля хранимого топлива 1 (рис. 54). Вдоль склада по его центру устроен полуоткрытый железобетонный тоннель 7, в котором движется шнековый выгружатель 6. Над тоннелем расположена галерея 2, в которой смонтирован ленточный транспортер 3. Галерея ленточного транспортера закреплена на наклонных опорных стойках 4. Топливо в склад подается ленточным транспортером 3 и насыпается в виде кучи по длине склада. Шнековый выгружатель 6 подает топливо из этой кучи на ленточный транспортер 5, который подает его к топочным устройствам котельной.

Открытые склады применяются в основном для хранения технологической щепы, увеличение влажности которой не имеет при дальнейшем ее использовании существенного значения.

Закрытые склады. При хранении топливной щепы и других видов древесного топлива увеличение влажности является крайне нежелательным, равносильным бесполезной утрате некоторой его части. В связи с этим котельные в условиях хо-

|

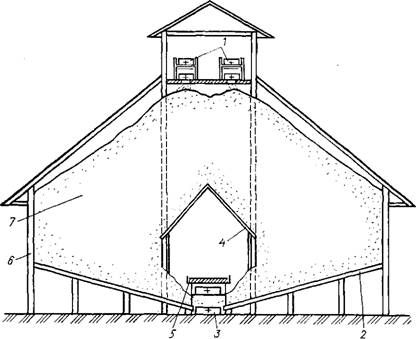

Рис. 55. Схема закрытого буферного склада мелкого древесного топлива с ручной выгрузкой |

Лодного климата должны иметь закрытые буферные склады (рис. 55).

Мелкое древесное топливо из цехов деревообработки подается двумя верхними скребковыми транспортерами 1 в склад 6 и ссыпается на наклонный пол 2. Посередине склада проходит нижний скребковый транспортер 3, посредством которого топливо 7 транспортируется из склада в котельную. Этот транспортер закрыт сверху колпаком 4, установленным вдоль всего склада. Над транспортером 3 установлен помост 5 для обслуживающего персонала. Рабочий, находящийся на помосте 5, при помощи вил или лопаты обеспечивает подачу топлива на транспортер 3. Наклон пола 2 в сторону транспортера снижает трудоемкость подачи топлива. Распределение топлива вдоль склада осуществляется верхними скребковыми транспортерами 1, имеющими специальные проемы в лотке транспортера, перекрываемые задвижками.

Склады с ручной отгрузкой топлива требуют большого количества обслуживающего персонала. Трудоемкость подачи топлива с такого склада резко возрастает в случае уменьшения запаса хранимого топлива (приходится перемещать топливо почти по всей ширине наклонного пола, поэтому при

|

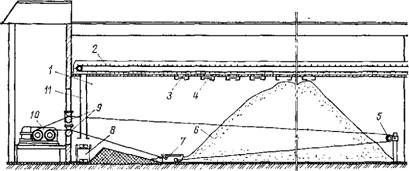

Рис. 56. Схема закрытого буферного склада мелкого древесного топлива с механизированной выгрузкой |

Эксплуатации склада стремятся держать его по возможности заполненным.

С целью уменьшения трудоемкости выгрузки топлива со склада эту операцию механизируют при помощи скреперных установок. Схема закрытого буферного склада с механизированной выгрузкой топлива при помощи скреперных установок показана на рис. 56. Мелкое древесное топливо 6 из цехов деревообработки подается в здание склада 1 скребковыми транспортерами 2, смонтированными в верхней галерее склада. Топливо перемещается скребками нижней ветви по лотку транспортера. Во время работы цехов оно проходит по лотку до вертикальной течки 11, по которой ссыпается на скребковый транспортер 8, подающий топливо к топкам котлоагрегатов котельной. В случае образования отходов в большем количестве, чем это требуется для работы котлоагрегатов, открываются задвижки 4 проемов 3 лотка транспортера. При этом топливо 6 ссыпается через проемы 3 в помещение склада, где оно хранится. Если подача топлива из цехов прекращается, то для обеспечения работы топок топливо из склада подается на транспортер 8 ковшом 7, приводимым в движение при помощи канатно-блочной системы 9 и двухбарабанной лебедки 10. Для того чтобы была возможность подать топливо из любой

Точки склада, блок 5 может перецепляться в равные точки, расположенные по линии перпендикулярной оси склада. В прошлом по этой схеме Гипролестрансом были разработаны типовые проекты буферных складов. Их основные показатели приведены в табл. 36.

Склады древесного топлива со скреперными установками для подачи топлива на транспортеры котельной нашли широкое применение. Однако для их функционирования требуется значительный штат обслуживающего персонала. Перевод этих

|

36. Основные показатели закрытых складов для древесного топлива, разработанные Гипролестрансом (типовой проект 709—107)

|

Складов на автоматизированный режим работы практически невозможен.

Автоматизация котельных в настоящее время первоочередная задача в развитии теплоснабжения лесопромышленных предприятий. Особое значение эта проблема имеет для котельных малой производительности. Поэтому не случаен интерес, проявляемый многими зарубежными фирмами к вопросам создания автоматизированных буферных складов древесного топлива для котельной малой мощности.

Для котельной малой мощности буферный склад древесного топлива устраивается в пристройке к зданию котельной (рис. 57). Буферный автоматизированный склад 5 располагается в прямоугольной пристройке к зданию котельной. Древесное топливо подается в помещение склада сверху. Внизу пристройки смонтирован шнековый выгружатель 4. Шнек выгру- жателя имеет возможность поворота на 180° относительно места закрепления его привода. Шнековый выгружатель 4 подает древесное топливо из помещения в приемный бункер наклонного шнекового конвейера 3, доставляющего топливо в загрузочное устройство топки 1.

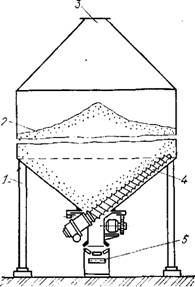

В ряде зарубежных фирм для котельных, работающих на опилках, применяют буферные склады в виде цилиндрических бункеров с конусом в нижней части (рис. 58). Опилки

загружаются в бункер 2 через загрузочное отверстие 3. Ё нижней, конической, части бункера установлен поворотный шнековый ворошитель топлива 4, обеспечивающий надежную выгрузку опилок на ленточный конвейер 5. Такие склады применяются многими зарубежными фирмами при мощности котельной не свыше 2... 3 МВт. Для более мощных котельных от 3 до

|

|

Рис. 57. Схема компоновки оборудования котельной мощностью 1,8 МВт шведской фирмы «Берг и Старк»:

/ — топка; 2 — вентилятор воздушного дутья; 3 — наклонный шнековый конвейер; 4 — шнековый выгружатель; 5 — буферный склад древесного топлива; 6 — дымовая труба; 7 — дымосос; 8 — очиститель дымовых газов; 9— водогрейный котел

Рис. 58. Буферный склад для котельных малой мощности, работающих на опилках:

1 — стойка; 2 — цилиндрический бункер; 3 — загрузочное отверстие; 4 — шнековый ворошитель опилок; 5 — ленточный конвейер

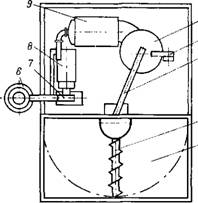

8 МВт автоматизированные буферные склады для мелкого древесного топлива устраивают с применением штангово-толч - ковых механизмов с гидравлическим приводом (рис. 59).

|

|

Мелкое древесное топливо или кора после отжима из нее влаги с помощью короотжимных прессов транспортером 1 подается в течку ковшового элеватора 2. Ковшовый элеватор 2 поднимает топливо на верх склада и перегружает его на верхний винтовой конвейер 3, распределяющий топливо по всему помещению склада 7. На полу склада смонтированы штанги с траверсами, которым посредством гидравлического привода

сообщается возвратно-поступательное движение. В результате возвратно-поступательного движения траверс выгружа - теля 4 нижний слой топлива продвигается по направлению к винтовому конвейеру 5 и ссыпается в лоток этого конвейера, расположенного по краю склада, перпендикулярно направлению движения штанг с траверсами. Винтовой конвейер 5 подает древесное топливо в приемную воронку наклонного вин-

|

«Раума-Репола» |

Тового конвейера 6, транспортирующего топливо к загрузочному устройству топки котлоагрегата.

Как уже указывалось, вместимость буферного склада является функцией тепловой мощности котельной. По данным финской фирмы «Вапор», для древесного топлива эта функция может быть определена следующим образом:

Тепловая мощность котельной,

МВт.................................................... 2 3 4 5 6 8

Вместимость буферного склада, м3 350 500 650 800 950 1250

Буферные склады со штангово-толчковыми механизмами всех видов, а также с механизмами, работающими по принципу «подвижного дна», отличаются сравнительно большой металлоемкостью на единицу объема хранимого материала. Масса металла в этих складах почти прямо пропорциональна объему хранимого материала. Поэтому надо полагать, что по

15 Г.

Условию приемлемой металлоемкости буферные склады с указанными механизмами выгрузки топлива целесообразно применять для котельных с тепловой мощностью не более 8 МВт.

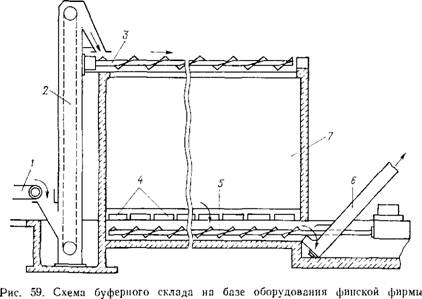

Для более мощных котельных шведская фирма «Веннберг», специализирующаяся на изготовлении оборудования для скла

|

|

Дов щепы и мелкого древесного топлива, разработала несколько типов буферных складов полностью автоматизированных при сравнительно малой металлоемкости. Это достигается путем строительства зданий складов из неметаллических материалов с осуществлением выгрузки хранимого топлива из этих складов при помощи шнековых механизмов, перемещающихся вдоль склада. На рис. 60 показана схема устройства

А-образного склада с одним шнековым выгружателем мелкого топлива.

|

7ZZ |

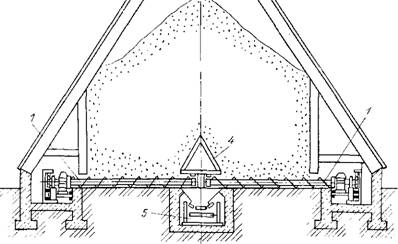

Здание склада 1 А-образной формы. В верхней части склада смонтирован ленточный конвейер 2, предназначенный для подачи в склад мелкого топлива и распределению его по длине склада. В нижней части склада расположен шнековый выгружатель 3 топлива, который может перемещаться вдоль

-EZZL

|

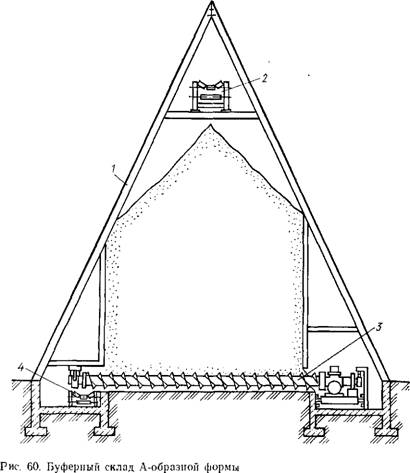

Рис. 61, Буферный склад А-образной формы с двумя шнековыми выгружа - телями |

Склада. При этом перемещении выгружатель 3 своим шнеком подает топливо на ленточный транспортер 4 несущий его к топкам котлоагрегатов.

Увеличение объема хранимого материала при такой конструкции склада может быть достигнуто увеличением длины склада без увеличения массы металла основного механизма — выгружателя. Повышение металлоемкости склада при повышении его вместимости в этом случае происходит только за счет увеличения длины направляющих выгружателя топлива и длины транспортеров и является относительно незначительным по абсолютной величине.

|

|

Для мощных котельных иногда устраиваются буферные склады с двумя шнековыми выгружателями топлива. Схема такого склада изображена на рис. 61. В А-образном здании склада 2 установлены два шнековых выгружателя 1, движущихся поступательно вдоль склада. Мелкое древесное топливо подается в склад ленточным транспортером 3 и распределяется им по всей площади склада. По центру склада устроен полуоткрытый тоннель, в котором смонтирован ленточный транспортер 5. Сверху тоннель закрыт по всей длине склада деревянным колпаком 4.

Шнековые выгружатели 1 подают топливо к центру склада под колпак 4, где оно просыпается на ленточный транспортер, уносящий топливо к топкам котлоагрегатов котельной. Компоновка буферного склада с двумя шнековыми выгружателями топлива позволяет использовать выгружатели с меньшей активной длиной шнеков, упрощает конструкцию здания, обеспечивает более высокую надежность работы склада.

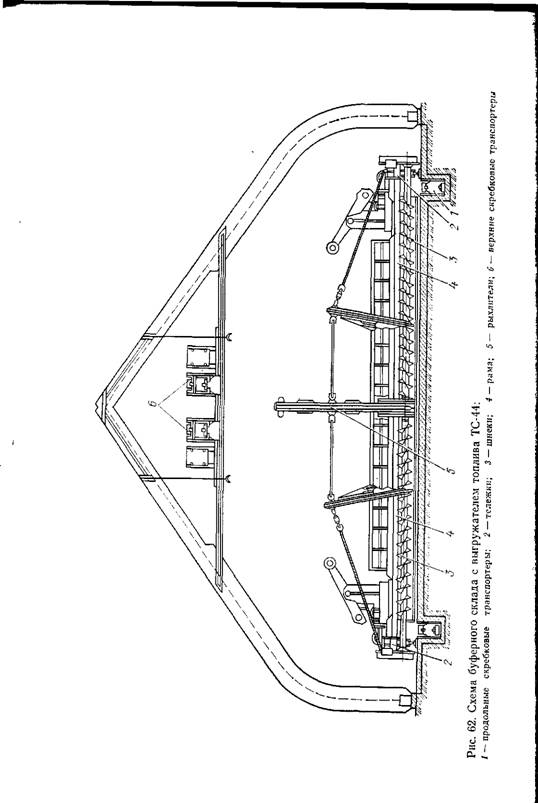

В зарубежных странах для выгрузки топлива из склада применяются шнековые выгружатели, рабочие органы которых (шнеки) работают под слоем топлива и не имеют каких-либо устройств для направления потока выгружаемого топлива. В Советском Союзе разработана конструкция выгружателя древесного топлива из буферного склада, рабочий орган которого работает в лучших условиях. Схема буферного склада с таким выгружателем древесного топлива ТС-44 показана на рис. 62. Мелкое древесное топливо подается в склад скребковыми транспортерами 6. По рельсовому пути в складе движется выгружатель, на раме 4 которого смонтирован шнек 3. Шнек разделен на две части, имеющие различные направления винтовых поверхностей. Правая часть шнека подает топливо от центра на правый продольный транспортер 1, а левая — на левый транспортер. Для обрушения кучи топлива выгружатель снабжен рыхлителем 5, приводимыми в движение посредством канатно-блочной системы.

Опубликовано в

Опубликовано в