УСТАНОВКИ С ДВУХСТАДИЙНЫМ ДРОБЛЕНИЕМ

20 мая, 2013

20 мая, 2013  admin

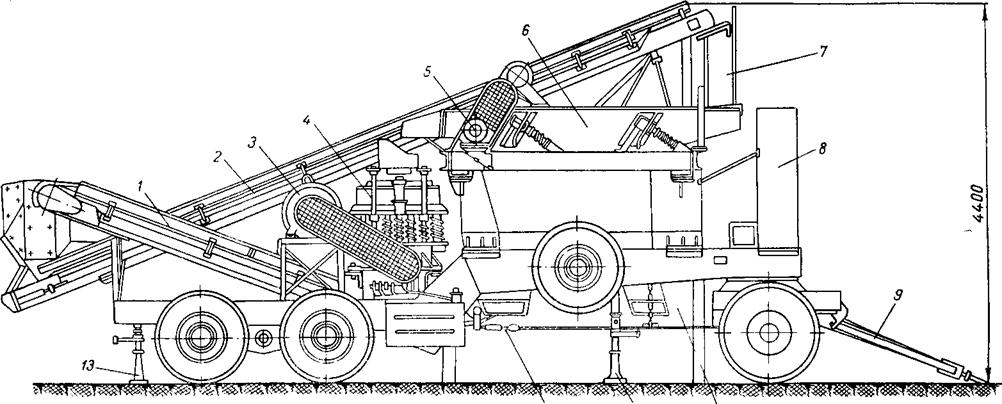

admin Одноагрегатная установка С-349А (рис. 112) предназначена для дробления и сортировки горных пород и других материалов прочностью до 2500 кГ/см3.

По сравнению с одноагрегатной установкой Д-562 эта установка является более совершенной, осуществляя двухстадийное измельчение с работой дробилки вторичного дробления в замкнутом цикле.

Техническая характеристика установки С-349А

Производительность (при ширине разгрузочной щели щековой дробилки 50 мм и щели валковой дробилки 17 мм) в м3/ч Размер исходного материала В мм ♦»•«•»•»•»

Размер зерен продукта в мм 0—5; 5 — 20

TOC o "1-5" h z Установленная мощность электродвигателей в кет 35,2

Ширина колеи колес (по оси сдвоенных колес) в мм:

Передних.................................. 1550

Задних...................................... 1870

База агрегата в мм.... 5000

Дорожный просвет (при выдвинутом транспортере) в мм 400

Скорость передвижения в

Км/ч................................................ До 10

Необходимое тяговое усилие в кг:

На горизонтальном

Участке................. 1000

На подъеме 10% . ■ 3500

Габаритные размеры в мм'

Длина....................... 8150

Ширина (в транспортном положении) 2420

Высота..................... 3370

Вес установки в кг • 10 900

Цена в руб........................... 5800

Изготовитель...... Нязепетровский

Завод строительных машин им. М - И. Калинина

Все оборудование смонтировано на двухосном шасси с пневматическими колесами и включает в себя приемный бункер, лотковый питатель, щековую дробилку С-182Б, ленточный конвейер, ротационный элеватор, виброгрохот С-388, валковую дробилку и 6 электродвигателей.

Далее приведены характеристики оборудования, спроектированного и изготовляемого специально для передвижной установки.

Техническая характеристика лоткового питателя

И бункера

TOC o "1-5" h z Емкость бункера в м3.................................. 1,5

Ход лотка в мм............................... От 10 до 100

Число ходов лотка в минуту... 61

Эле ктродв игател ь:

Тип.................................... А041-4

Мощность в кет............ 1,7

Число оборотов в минуту 1420

Редуктор цилиндрический двухступенчатый:

Тип.......................... РМ-250-ІУ-4

Передаточное число.... 23,34

Техническая характеристика валковой дробилки

Размеры валков в мм:

Диаметр............................... 400

Длина.................................. 250

Число оборотов валков в минуту 110

Наибольший размер загружаемых

Кусков в мм.................................. 70

Ширина щели между валками в мм 5 — 20 Эле ктродв и гате л ь:

Тип...................................... А052-4

Мощность в кет................... 7

Число оборотов в минуту • • 1440

Габаритные размеры в мм:

Длина.................................. 1690

Ширина................................ 995

Высота................................ 1645

сл

О

|

|

|

2930 |

|

Рис. 112. Передвижная дробильно-сортировочная установка С-349А: |

|

Раздел третий. Передвижные дробильно-сортировочные установки |

![]() 1 м 15 — винтовые домкраты; 2 — рама; 3 — электродвигатель; 4 — рама лоткового питателя; 5 — загрузочный бункер; 6 — лотковый питатель; 7 — дробилка С-182Б; 8 — валковая дробилка; 9 — желоб, 10 — виброгрохот С-388; И — ротационный элеватор; 12 — бункер; 13 — ленточный конвейер; 14 — дышло; 16—электродвигатель валковой дробилки

1 м 15 — винтовые домкраты; 2 — рама; 3 — электродвигатель; 4 — рама лоткового питателя; 5 — загрузочный бункер; 6 — лотковый питатель; 7 — дробилка С-182Б; 8 — валковая дробилка; 9 — желоб, 10 — виброгрохот С-388; И — ротационный элеватор; 12 — бункер; 13 — ленточный конвейер; 14 — дышло; 16—электродвигатель валковой дробилки

|

1800 1520 400 11,7 300 А032-4 1.0 1410 |

Техническая характеристика' ротационного элеватора

Размеры барабана элеватора в мм: диаметр наружный....

» внутренний. . . ширина наружная....

Число оборотов в минуту барабана Диаметр опорных роликов в мм . .

Эле ктродвигатель:

Тип......................................

Мощность в кет...................

Число оборотов в минуту. •

Редуктор цилиндрический двухступенчатый:

Тип...................................... РМ-250-У-2

TOC o "1-5" h z передаточное число.... 20,49

Техническая характеристика ленточного конвейера

Ширина ленты в мм.......................... 400

Длина конвейера (между осями

Концевых барабанов) в мм. . . 4300

Электродвигатель:

Тнп........... А032-4

Мощность в кет................... 1,0

Число оборотов в минуту. . 1410

Рама прицепа стальная, с основными балками из швеллера № 30.

Передний и задний мосты имеют сдвоенные колеса на пневмошинах.

Задний мост соединен с рамой неподвижно; передний мост может поворачиваться в горизонтальной плоскости на угол до 45° и несколько отклоняться от горизонтального положения.

На раме прицепа имеются четыре шарнирно подвешиваемых винтовых домкрата грузоподъемностью по 5 т. На оси переднего ската шарнирно укреплено дышло, изготовленное из швеллеров № 4. Сцепная серьга дышла снабжена пружинным амортизатором.

Работа установки происходит в следующем порядке.

Загружаемый в приемный бункер материал подается лотковым питателем в щековую дробилку. При этом зерна мельче 50 мм проваливаются в зазоры между колосниками, расположенными у конца питателя, и по желобу и направляющему лотку поступают, минуя дробилку, сразу на ленточный конвейер.

Питание щековой дробилки можно производить не через бункер (он в этом случае снимается), а непосредственно передвижным транспортером в зев дробилки.

Продукт, выходящий из разгрузочной щели щековой дробилки, попадает на тот же конвейер и по нему на ротационный элеватор, подающий материал на приемный лоток виброгрохота.

Грохот сортирует материал на три фракции: 0—5; 5—20 и +20 мм. Зерна крупнее 20 мм, не прошедшие через верхнее сито, направляются на вторичное дробление в валковую дробилку, работающую в замкнутом цикле. Продукт этой дробилки снова попадает на ленточный конвейер, на элеватор и грохот, пока не будет измельчен до требуемых размеров.

Выдаваемые грохотом фракции 0—5 и 5—20 мм поступают в соответствующие отсеки бункера, расположенного под грохотом. Из бункера материал можно выгружать на ленточные конвейеры или на другие транспортные средства.

Управление агрегатом централизованное с пульта, устанавливаемого на расстоянии до 10 м. Приборы пульта (магнитные пускатели, предохранители, пакетный выключатель, универсальный переключатель и др.) смонтированы в металлическом шкафу.

Доставленный к месту эксплуатации агрегат должен быть установлен на ровную, утрамбованную площадку.

Под основания винтовых домкратов, подвешенных к проушинам рамы агрегата, подкладывают прочные бруски. Рама поддомкрачивается для разгрузки колес, но без их отрыва от основания. Все колеса должны быть закреплены упорами. Горизонтальность положения рамы проверяется по уровню.

При установке агрегата на длительный период эксплуатации раму агрегата следует опирать на клети, сложенные из деревянных шпал или брусьев.

Загрузка бункера лоткового питателя может производиться передвижным ленточным конвейером, экскаватором и другим способом.

Предусмотрена возможность работы агрегата с независимым и с последовательным включением электродвигателей.

В первом случае все машины включаются с пульта кнопками управления.

Независимое управление применяется при наладке агрегата или отдельных машин, а также при ремонте.

Работу агрегата следует производить с последовательным включением. Для последовательного управления на мостике агрегата устанавливают две двухкнопочные станции управления типа КМЗ-2. Одна из них служит для группового включения или выключения одновременно валковой дробилки, грохота, элеватора, ленточного конвейера и щековой дробилки, другая для включения и выключе* ния лоткового питателя.

Отдельное управление питателем на мостике агрегата предусмотрено для возможности регулирования подачи материала в щековую дробилку.

При последовательной системе включения пуск питателя может быть осуществлен только при работе щековой дробилки.

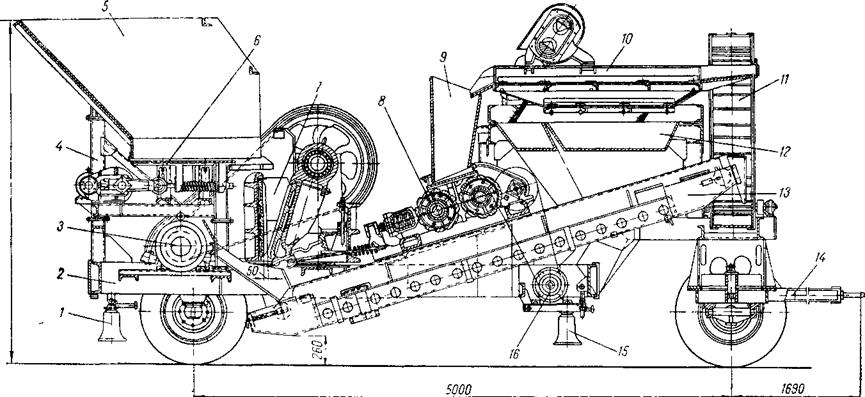

Двухагрегатная установка С М-739/740 предназначена для дробления и сортировки горных пород с пределом прочности при сжатии до 3000 кГ/см2.

Оборудование установки размещено на двух шасси, образуя два самостоятельных агрегата, каждый из которых может использоваться отдельно.

Первый агрегат СМ-739 производит дробление кусков размеромчдо 340 мм, выдавая несортированный щебень крупностью до 100 мм.

Второй агрегат СМ-740 перерабатывает щебень или гравий размером до 70 мм на фракции: 0—5, 5—10 и 10—25 мм.

При совместной работе агрегатов установка осуществляет двухстадийное дробление материала и его грохочение с разделением на три фракции.

Рама каждого агрегата установлена на переднюю одноосную и заднюю двухосную ходовые тележки с пневмоколесами. Ступицы колес задней тележки насажены на полуоси, закрепленные на концах двух коромысел (балансиров) тележки. На ступицах колес установлены колодки с накладками из тормозной ленты. Тормоза приводятся в действие системой рычагов, связанных с ручным тормозом и штоком тяги дышла передней тележки. Передняя тележка имеет поворотную платформу и дышло для присоединения к тягачу. Серьга дышла снабжена пружинным устройством, шток которого соединен системой тяг с рычагами тормозных колодок задней тележки.

При наезде агрегата на приторможенный тягач (например, на спуске) спиральная пружина серьги сжимается. Шток пружинного устройства действует системой тяг на тормозные колодки, тормозит колеса задней тележки. При натяжении дышла колеса автоматически растормаживаются.

Для возможности толкания тягачом агрегата назад пружинное устройство снабжено защелкой, запирающей шток и не позволяющей ему воздействовать на тормозную систему. При повороте передней тележки на угол около 50° необходимо отсоединить тормозную тягу от штока пружинного устройства дышла.

Транспортировка агрегатов производится тягачом со скоростью до 20 км/ч. Агрегаты могут транспортироваться как по мостовым, так и по плотным грунтовым дорогам. На большие расстояния агрегаты могут перевозиться на двух четырехосных железнодорожных платформах. Агрегат, погруженный на железнодорожную платформу, вписывается в габарит подвижного состава В-1.

Общая компоновка установки подобна выпускавшимся ранее передвижным двухагрегатным установкам СМ-8/9 и СМ-311/312. Отличие заключается в замене некоторых машин (например, валковой дробилки конусной), а по сравнению с СМ-8/9 в применении индивидуальных электродвигателей вместо двух двигателей внутреннего сгорания, каждый из которых обслуживал целый агрегат.

В состав агрегата СМ-739 (рис. 113, а) входит приемный бункер, пластинчатый питатель, щековая дробилка СМ-741 и ленточный конвейер.

Техническая характеристика агрегата СМ-739

Производительность в м3!ч:

При разгрузочной щели

TOC o "1-5" h z дробилки 40 мм.... 14,5

При разгрузочной щели

Дробилки 60 мм......................... 25

При разгрузочной щели

Дробилки 100 мм.... 45

Установочная мощность электродвигателей в кет 46,2

Ширина колеи колес в мм:

Передних.............................. )500

Задних....................... 2170

Бзаа агрегата в мм....................... 5000

Дорожный просвет в мм.... 290

Скорость передвижения в км/ч. . До 20 Габаритные размеры в мм:

Длина.................................. 10 900

Ширина................................ 3 180

Высота в рабочем положении 5 200

Высота в транспортном положении з 920)

Вес агрегата в кг 22 750

Цена в руб.................................... 12 300

Изготовитель................................... Выксунский

Машиностроительный завод ДРО/

Сведения о серийно выпускаемой дробилке СМ-741 приведены на стр. 15 и 17.

Техническая характеристика специального оборудования

Агрегата СМ-739 Пластинчатый питатель

TOC o "1-5" h z Производительность в м3/ч................... 25 — 45

Ширина полотна питателя в мм. . . 600

Длина питателя в мм............................. 3000

Скорость полотна питателя (регулируется) в м/сек 0,06 — 0,12

Электродвигатель:

Тип........................................... АОП51-4

TOC o "1-5" h z мощность в кет........................ 4,5

Число оборотов в минуту. . . 1440

Конвейер пенточный

Ширина ленты в мм.............................. 500

Длина конвейера (между осями концевых барабанов) в мм 5000

Электродвигатель:

Тип........................................... АОЛ41-4

Мощность в кет........................ 1,7

Число оборотов в минуту. . . 1460

Бункер вместе с пластинчатым питателем может несколько поворачиваться относительно оси ведущего вала питателя.

В рабочее положение приемный бункер поднимается с помощью крана, лебедки или другого механизма, обеспечивающего усилие подъема около 2 т.

Задняя часть питателя поддерживается шарнирной опорой. Во время транспортирования агрегата опору отсоединяют, питатель с бункером опускают и крепят к раме.

Материал загружается в бункер автосамосвалом, экскаватором, погрузчиком и другими средствами. В верхней части установлена колосниковая решетка, изготовленная из отрезков рельсов. Решетка предотвращает попадание в щековую дробилк^ сверхразмер - ных кусков материала. Задняя стенка бункера футерована стальными листами. Рама питателя и бункер объединены в одной конструкции.

Привод питателя от электродвигателя осуществлен посредством зубчатой, цепной и клиноременной передач. Натяжение пластинчатой цепи питателя винтовое.

С пластинчатого питателя материал попадает на наклонную колосниковую решетку и по ней в дробилку. Щели между колосниками можно изменять (пользуясь набором шайб) в пределах 30—60 мм. Таким образом, мелкий материал не попадает в щековую дробилку, а поступает по желобу сразу на конвейер.

Щековая дробилка для агрегата СМ-739 изготовляется с автоматическим указателем уровня заполнения зева аналогично щековым дробилкам С-644 и СМ-204А.

Указатель («электроглаз») сблокирован с пластинчатым питателем, который автоматически отключается при переполнении зева дробилки.

Продукт из-под щековой дробилки поступает на наклонный ленточный конвейер. Конвейер снабжен ручной лебедкой для выдвижения рамы вперед с целью увеличения дорожного просвета при транспортировке агрегата и ремонте щековой дробилки.

Для выемки попавших в зев щековой дробилки негабаритных кусков камня, смены дробящих плит и производства других работ на агрегате первичного дробления СМ-739 предусмотрена установка укосины, оборудованной ручной талью грузоподъемностью

1 т.

На агрегате расположена площадка для наблюдения за работой щековой дробилки, ее регулирования, ремонта и пр.

Вес отдельных узлов агрегата СМ-739 в кг

TOC o "1-5" h z Рама агрегата.............................................. 1500

Тележка:

Передняя.......................................... 1110

Задняя............................................. 2650

Бункер с питателем..................................... 4400

Опора питателя........................................... 520

Дробилка щековая СМ-741 ......................... 9340

Конвейер ленточный................................... 495

Кабина........................................................ 228

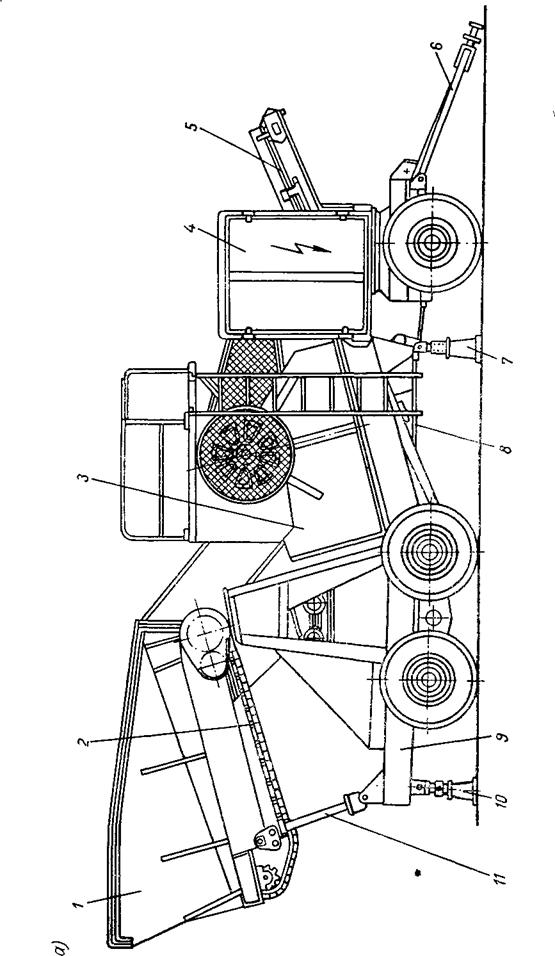

Агрегат СМ-740 (рис. 113, б) включает следующее рабочее оборудование: вибро

Грохот СМ-742, конусную дробилку СМ-561 и два ленточных конвейера, а также бункер для сортированного материала.

Загрузка агрегата производится с ленточного конвейера агрегата СМ-739 либо со склада материала, содержащего зерна размером до 70 мм.

Техническая характеристика агрегата СМ-740

Производительность (при выдаче

TOC o "1-5" h z фракции до 25 мм) в мг/ч... 25

Наибольший размер загружаемых

Кусков в мм................................. 70

Размер зереи ^готового продукта

В мм............. 0 — 5; 5 — 10,

10 — 25

Установленная мощность электродвигателей в кет 38

Ширина колеи в мм:

Передних колес............................... 1500

Задних колес.................................. 1810

База агрегата в мм.................................... 5850

Дорожный просвет в мм.... 400

Скорость передвижения в км/ч. . До 20 Габаритные размеры в мм:

Длина................................... 11 550

Ширина................................. 2 930

Высота в рабочем положении. 4 400

Высота в транспортном положении 3 650

Вес агрегата в кг.......................... 14 650

Цена в руб.................................... 13 700

Изготовитель................................... Выксунский

Машиностроительный завод ДРО

Техническая характеристика специального оборудования

Агрегата СМ-740 Загрузочный конвейер

TOC o "1-5" h z Ширина ленты в мм........................ 500

Длина конвейера в мм..................... 8200

Электродвигатель:

Тип........................................... АОЛ42-4

Мощность в кет........................ 2,8

Число оборотов в минуту. . . 1460

Конвейер возврата

Ширина леиты в мм........................ 500

Длина конвейера в мм...................... 4400

Электродв игател ь:

Тип........................................... АОЛ41-4

Мощность в кет........................ 1,7

Число оборотов в минуту. . . 1460

Исходный материал подается ленточным конвейером на виброгрохот. Рама конвейера в средней части имеет шарнирное соединение. При транспортировке агрегата головную часть рамы опускают и закрепляют.

На грохоте материал разделяется на фракции 0—5, 5—10 и 10—25 мм. Каждая фракция поступает в отдельный отсек бункера, расположенного под грохотом.

Из отсеков бункера сортированный материал отгружается передвижными ленточными конвейерами типа Т-144 (КЛП-500-15

ГОСТ 2103—60) или стационарными конвейерами в штабели, бункеры или кузова автосамосвалов.

Зерна крупнее 25 мм, не прошедшие через верхнее сито грохота, поступают в конусную дробилку СМ-561.

Наклонным коротким ленточным конвейером продукт конусной дробилки подается на большой ленточный конвейер и снова попадает на виброгрохот.

Загрузку агрегата исходным материалом можно производить каким-либо другим ленточным конвейером одновременно на грохот и в загрузочную воронку конусной дробилки, не допуская ее переполнения.

Вес отдельных узлов агрегата СМ-740 в кг

TOC o "1-5" h z Рама агрегата.............................................. 1710

Ходовая тележка:

Передняя.......................................... 1110

Задняя................................................. 2364

Загрузочный конвейер....................................... 700

Грохот вибрационный СМ-742 ........................ 2100

Бункер сортированного материала... 810

Дробилка конусная СМ-561 ............................ 3450

Конвейер возврата........................................... 462

Маслосистема.............................................. ПО

|

|

|

14. Установки с двухстадийным дроблением |

|

|

|

|

|

|

|

|

Сл

СП

На месте эксплуатации агрегаты должны устанавливаться на выровненной площадке. Под рамами агрегатов подвешены винтовые домкраты, используемые при установке агрегатов в рабочем положении. Под основание домкратов подкладываются опоры (плоские камни, деревянные брусья и т. п.).

При установке агрегатов на длительный период эксплуатации рекомендуется снимать ходовые тележки и помещать рамы агрегатов на клетки из деревянных брусьев. Рамы должны располагаться горизонтально, без перекосов.

Агрегаты и пульт управления должны быть заземлены. После монтажа установки, проверки всех механизмов и наличия смазки производится проверка работы агрегатов на наладочном режиме.

Если все механизмы работают нормально, работа агрегатов проверяется на холостом ходу в течение 3 ч, а затем под нагрузкой.

Загрузку материалов надо производить сначала небольшими порциями, доводя к концу обкатки до нормальной.

В случае повышенной производительности пластинчатого питателя, что вызывает частое срабатывание автоматического регулятора уровня загрузки щековой дробилки, следует уменьшить скорость полотна питателя путем смены шкива на редукторе.

Необходимо следить за состоянием пластинчатых цепей полотна питателя и цепной передачи от редуктора до промежуточного вала привода.

Основными причинами отключения ленточных конвейеров (в результате срабатывания реле тепловой защиты электродвигателя вследствие увеличения мощности привода) могут быть:

А) трение ленты о неподвижную часть рамы;

Б) нарушение соосности валов электродвигателя и редуктора;

В) заклинивание подшипников барабана и редуктора;

Г) отсутствие смазки вращающихся частей.

Регулирование положения ленты должно

Производиться на холостом ходу. Надо предохранять ленту от попадания на нее смазочных масел и бензина, разрушающих резину. При работе в сырую погоду лента может временно растянуться и ослабнуть. В этом случае ее необходимо натянуть, а с наступлением сухой погоды снова ослабить.

Опубликовано в

Опубликовано в