Установка в исходное положение рабочих органов токарно-карусельных станков с контурными СЧПУ

13 января, 2013

13 января, 2013  admin

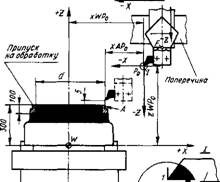

admin Токарно-карусельные станки с контурными СЧПУ (например, Н55-2) работают при задании размеров как в абсолютных значениях, так и в приращениях. У этих станков начало осей координат системы находится в правой верхней точке конца перемещения суппорта по

поперечине (рис. 13.20) — в точке М (нуль станка).

С изменением положения поперечины по высоте изменяется и положение точки М относительно торцовой поверхности планшайбы. Выход суппорта в положение нуля по оси X регистрируют для данного положения поперечины конечным выключателем.

Если работать на станке с отсчетом размеров, определяющих положение точки F относительно точки М (в координатной системе станка), то это при обработке детали (размеры детали даны в системе ее координат zWX) вызовет существенные неудобства. При такой работе на табло индикации станка будут выводиться числовые значения положения точки F относительно точки М, а не удобные для работы значения положения вершины резца Р0 относительно точки W. Напомним, что при программировании за основу берется чертеж детали в системе координат детали zWX. Поэтому, чтобы получить размеры в соответствии с чертежом, чтобы не лишиться удобства и наглядности при обработке, необходимо произвести сдвиг нуля станка (точки М) так, чтобы режущие кромки резца были привязаны к началу отсчета размеров детали, т. е. к точке W.

|

+ м |

|

£__ЯВ_Т[Резец Ог J Ьг J |

|

Рис. 13.20. Установка режущих инструментов на токарно-карусельном станке с контурной СЧПУ при задании размеров в абсолютных значениях |

После этого УЧПУ будет давать отсчет координат точки Р0 относительно точки W оси вращения планшайбы (см. рис. 13.20). Суть привязки инструмента к детали и заключается в определении параметров сдвига нуля станка: XWP0 и ZWP0.

Порядок привязки по оси X п р и задании размеров в абсолютных значениях следующий:

нажать на панели «Пульт оператора» кнопки «Сброс коррекций» и «Сброс памяти»; на табло цифровой индикации устанавливается размер 000000;

проточить пробную контрольную цилиндрическую поверхность А на детали в режиме «преднабор»;

не двигая суппорт по оси X, записать показание табло цифровой индикации хАР0, т. е. координату режущей кромки резца при проточке относительно начала его отсчетной системы Ро в исходном положении суппорта (напомним, что перед тем, как из положения Ро перемещать суппорт для проточки пояска А, Табло цифровой индикации станка было сброшено на нуль);

измерить диаметр пробной проточки D;

определить сдвиг нуля по оси X, суммируя радиус пробной проточки Dj2 и показания табло цифровой индикации ХАРй (радиус в системе координат XPoZ Принимают с минусом);

переключателем сдвига нуля по оси X на панели корректоров установить значение сдвига по оси X, равное XWPo, Со знаком минус.

Поясним порядок привязки на примере.

Пример 1. Привязка инструмента к координатной системе станка. Пусть диаметр пробной проточки d = 640,56 мм. Показание табло индикации хАР0=—405,71 мм. Тогда сдвиг нуля по оси X составит XWPo = —Dj2 + + хАР0= —320,28+ ( — 405,71) = —725,99 мм.

Переключателями сдвига нуля по оси X устанавливаем величину —725,99 мм. Привязка резца по оси Z производится аналогично, сдвиг нуля по оси Z устанавливается переключателями сдвига нуля по оси Z.

Управляющей программой, согласно чертежу, предусматривается обработка поверхности диаметром 640 мм на длине 100 мм (добавляем к ним запас на врезание еще 5 мм). После сдвига нуля индикация вершины резца происходит относительно точки W условно В системе координат детали, поэтому опорные

точки при обработке задаются в этой же системе. Пример программы обработки этой поверхности:

N001 Т01 М06

N002 G27 МО4

N003 S010

N004 G01 Х+032000 Z+030500 L20 L21 F3330

N005 G01 G95 Z+020000 R+000040

И Т. Д.

В кадре N004 коррекции L20 и L21 введены для случая обработки в несколько рабочих ходов, а также для учета изнашивания резца и т. д. Кроме того, при обработке одним резцом нескольких поверхностей рекомендуется предусматривать отдельную коррекцию для каждой координаты, определяющей положение этих поверхностей.

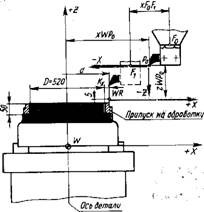

При задании размеров детали в приращениях, программируя обработку детали, технолог определяет исходную точку для резца. На рис. 13.21 это точка WR. Предполагается, что резец обрабатывает диаметральную поверхность верхнего пояска. Координату х точки WR определяют относительно оси детали, координату Z — относительно торца, принятого за базовый.

Суть привязки резца к детали состоит в определении координат XWPo и ZWPo — Расстояний, на которые ось детали и базовый торец отстоят от точки начала отсчетной системы резца Ро.

Последовательность привязки по оси X следующая:

нажать на пульте оператора кнопки «Сброс коррекции» и «Сброс памяти» (при этом на табло цифровой индикации загорится размер 0000,00);

проточить контрольный поясок на детали в режиме «преднабор»;

не сдвигая суппорт по оси X, записать показание по этой оси, т. е. полученную при проточке контрольного пояска координату точки WR (в которой должна находиться точка Р режущей кромки резца) относительно начала отсчетной системы Ро (при исходном положении суппорта в Fо);

измерить диаметр контрольного пояска d;

определить координату оси детали XWPo относительно начала отсчетной

|

Рис. 13.21. Установка режущих инструментов на токарно-карусельном станке с контурной СЧПУ при задании размеров в приращениях |

Системы резца Ро, суммируя радиус контрольного пояска D/2 и показания табло цифровой индикации XF0F (радиус в системе координат XP0Z принимают с минусом);

определить коррекцию Кх по оси X, Вычитая из полученной суммы радиус D/2 поверхности, протачивание которой предусматривается программой (радиус принимают с минусом);

переключателями корректора, номер которого указан в кадре и карте наладки, набрать полученное значение коррекции Кх со знаком минус.

Точно так же определяют коррекцию по оси X и для других резцов, входящих в наладку, поочередно подводя их до касания с проточенным контрольным пояском.

Пример 2. Привязка инструмента по оси X. Диаметр контрольного пояска после измерения d = 522,08 мм. Показание табло индикации xF0Fi = —464,95 мм. Координата xWPo оси детали относительно Ро составляет XWP0 = XF0Ft+ (-D/2) = -464,95-261,04 = = —725,99 мм.

Управляющей программой предусмотрено, согласно чертежу, протачивание поверхности диаметром 520 мм на длине 50 мм (добавляем к ним на врезание еще 5 мм). Пример программы обработки:

Nooi Toi Мое

N002 МО4

N003 SOU

N004 GOl X-000000 Z-000000 L20 L21 F3330

N005 GOl G95 Z-005500 R+000020

Коррекция Кх на сдвиг точки Р0 по оси X, вводимая в кадре № 004 функцией L20, должна составлять Kx = xWPo— ( — 520/2) = = —725,99 + 260= —465,99 мм. Это значение перед пуском программы набирается переключателями корректора L20 на пульте коррекции УЧПУ.

При привязке инструмента к детали по оси Z протачивают контрольную

Опубликовано в

Опубликовано в