Установка для нанесения антифрикционного металлофторопластового слоя в отверстиях

21 мая, 2013

21 мая, 2013  admin

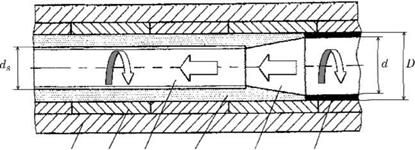

admin Наиболее технологичным и эффективным признан способ формования антифрикционного слоя радиальным прессованием. Смесь порошковых компонентов 6 (рис. 6.5) подается в зазор между поверхностями заготовок 2, установленных в обойме 1, и вращающимися шнеком 3 и уплотняется конусной частью оправки 4, соединенной со шнеком и перемещающейся вдоль оси вместе с ним. Уплотненный слой 5 при температуре ниже температуры термодеструкции фторопласта спекают и одновременно припекают к заготовке втулки подшипника. Между собой втулки разделяют прокладками.

Для обеспечения нормального формования слоя, его спекания и припекания в заготовке величину зазора принимают в зависимости от толщины наносимого слоя, характеристик порошковых компонентов, их процентного соотношения в смеси и параметров шнека.

|

12 3 4 5 в Рис. 6.5. Схема нанесения антифрикционного слоя |

Условие сохранения массы материала до формования (смеси компонентов) и сформованного антифрикционного слоя можно представить равенством

У к (Б2 - й2) = у н К у (Б2 - й))

Где ук - плотность компактного материала слоя, кг/м3; ун - насыпная плотность смеси компонентов материала слоя, кг/м ; Ку - коэффициент уплотнения смеси в процессе подачи ее в зазор; Б - диаметр отверстия под покрытие, м; й - диаметр сформированного отверстия, м; й - наружный диаметр шнека, образующего зазор и подающего в него смесь, м.

Из равенства наружный диаметр шнека определяют соотношением

Й, = у]Б2 - (ук / унКу)(Б2 - й2) .

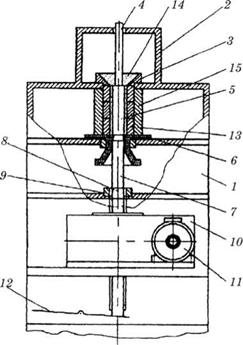

Вышеприведенный способ нанесения антифрикционного слоя реализуется на установке (рис. 6.6), которая состоит из станины 1, на которой смонтирован корпус узла нанесения 2 с опорой 3, направляющей 4, шнеком 5 и столиком 6. В нижней части станины

Крепится червячный редуктор 10 с винтом 8, электродвигатель 11 с муфтой и педаль включения осевой подачи винта 12. В перегородке станины закреплена опорная гайка 9.

|

Рис. 6.6. Установка для нанесения металлофторопластового слоя |

Для нанесения антифрикционного слоя на поверхности внутреннего диаметра заготовок 13 обойму 15 с заготовками устанавливают на столик 6 и поджимают верхним торцом к опоре 3. После этого на винт 8 соосно устанавливают оправку 7, шнек 5, направляющую 4 и включают вращение винта против часовой стрелки, которое передается через оправку 7 на шнек 5. Имея левое направление винтовой поверхности, шнек перемещает смесь 14 из воронки опоры зазор, образованный поверхностью шнека и поверхностями заготовок. После заполнения зазора смесью вращение шнека меняют на правое и винтовая поверхность подуплотняет смесь, и удаляет ее излишки. Нажатием на педаль 12 винт вводится в зацеп-

137

Ление с гайкой и получает осевое перемещение вместе с оправкой, шнеком и направляющей. При вращении и осевом перемещении оправка своей конусной частью уплотняет смесь до необходимой плотности. При достижении конечного положения винта вращение и его перемещение автоматически прекращаются. Заготовки с обоймой и оправкой передаются на термическую обработку.

Опубликовано в

Опубликовано в