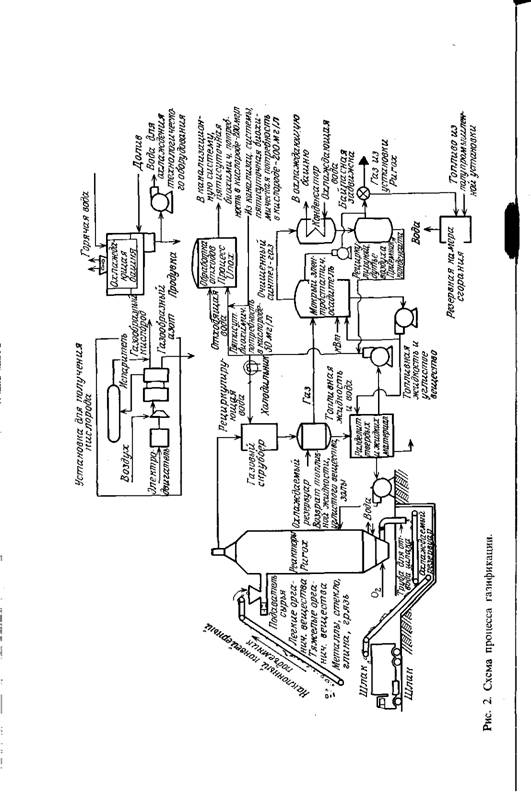

Установка для газификации (рис. 2)

7 декабря, 2011

7 декабря, 2011  admin

admin Основными элементами установки для газификации являются:

- конвейеры для подачи предварительно обработанных отходов из промежуточного бункера;

- приспособление для подачи подготовленного сырья в реактор;

- устройство для подогрева кислорода путем сжигания топливного газа в фурмах;

|

|

- приемник для охлаждения шлака с конвейером и цепями Шлеппе - ра для удаления шлака;

- топка, отапливаемая газом, у выпускного отверстия реактора для поддержания расплава шлака в текучем состоянии;

- рециркуляционный газоочиститель с водяным охлаждением;

- мокрый электростатический осадитель;

- сепаратор для отделения увлеченной золы из топливной жидкости и эмульсионной воды. Система состоит из резервуара для суспензии, вакуумного фильтра и фильтровального резервуара с необходимыми насосами и трубопроводами;

- охлаждаемый водой конденсатор для отделения от топливного газа увлеченной воды;

- устройство для очистки отходящей воды.

Реактор Purox представляет собой противоточную систему, в которой сырье, состоящее из городских отходов, проходит сверху вниз, а горячие газы поднимаются снизу вверх через зоны окисления, газификации, пиролиза и удаления летучих компонент. В реакциях пиролиза углеродсодержащие материалы отходов подвергаются термическому крекингу в нейтральной (бескислородной) среде для получения топливного газа. Состав и качество топливного газа зависят от состава перерабатываемых отходов и содержания в них влаги.

Топливный газ выходит из реактора при температуре 93-3l5°Cj с точкой росы 77-82°С.

Углистое вещество, образующееся в процессе пиролиз-газификация, окисляется при взаимодействии его с подогретым кислородом, подаваемым в реактор. Выделяющееся при реакции окисления тепло расходуется на осушку отходов, завершение реакций пиролиза и газификации, поддержание в топке температуры выше 1482°С. Кроме того, за счет этого тепла обеспечивается необходимое теплосодержание и компенсируются тепловые потери в реакторе.

Топка футерована огнеупорным кирпичом; стенки топки и зона выпуска шлаков охлаждаются водой. У дна топки образуется ванна из расплавленного шлака. Расплавленный шлак обычно сливается в резервуар для охлаждения. Охлаждающая вода рециркулирует и при этом охлаждается для поддержания необходимой температуры. Расплавленный шлак при охлаждении гранулируется в черные куски.

Стекло в неорганической части отходов понижает вязкость расплавленного шлака. Для поддержания текучести шлака желательно сохра» нять в сырье по крайней мере половину стекла. Расплавленный шлак, если его не поддерживать в горячем состоянии, застывает. По этой причине для поддержания шлака в текучем состоянии у отверстия выпуска шлака имеется топка, использующая топливный газ.

Очистка газа. Отходящие из реактора газы содержат увлеченную летучую золу, пары смолы, органические жидкости с высокой, средней и низкой молекулярной массой, различные органические кислоты и ароматические углеводороды. Если газы и пары не сжигаются непосредственно в близко расположенной камере сгорания, то они должны быть очищены. В полупромышленной установке (шт. Западная Виргиния) газы вначале проходят водяной очиститель, где удаляется большая часть твердых частиц и одновременно пары охлаждаются до температуры росы. Твердые частицы собираются в специальном резервуаре, а относительно чистый топливный газ направляется в электростатический осадитель для удаления оставшихся следов топливных жидкостей пиролиза и твердых частиц. Затем газовый поток пропускают через вертикальный трубчатый водяной холодильник, где конденсируются увлеченные газами пары воды. В результате получают топливный газ средней калорийности, который может быть использован в качестве топлива.

Твердые частицы переводятся в систему разделения твердых и жидких веществ. Такая система состоит из резервуаров для суспензии и фильтра, а также вращающегося барабанного вакуумного фильтра с полипропиленовой моноволокнистой фильтровальной тканью, служащей фильтрующей перегородкой для вакуумного насоса и вакуумного приемника. Твердую отфильтрованную лепешку, содержащую топливную жидкость и воду, возвращают в реактор.

Очистка отходшцей воды. Данную операцию фирма Union Carbide осуществляет методом Unox, снижая биологическую потребность отходящей воды в кислороде путем использования активированного кислородом ила. Кислород одновременно с отходящей водой процесса нагнетается в многоступенчатые биологические реакторы с диспергированной бактериальной культурой; обработанная вода с приемлемой биологической потребностью в кислороде сливается в городскую канализацию.

Кислородная установка. Для обработки отходов по технологии Purox требуется чистый кислород. Сжижение и разделение воздуха на кислород и азот могут быть произведены с помощью криогенной установки фирмы Union Carbid. Помимо установки необходимы хранилище и устройства для перекачки и транспортирования производимого кислорода.

Сжатие и осушка газа. После очистки топливный газ находится почти под атмосферным давлением. Для перекачки по трубопроводу газ необходимо сжать и осушить. При наличии в газе недопустимого количества H2S производят его очистку.

Опубликовано в

Опубликовано в