Ультразвуковая сварка

11 июля, 2016

11 июля, 2016  admin

admin ■ Сущность способа [112, 136, с. 209] заключается в преобразовании энергии механических ультразвуковых колебаний (частота 15=—50 кГц) в тепло,-под действием которого происходит переход материала в вязкотекучее состояние или активирование химической реакции в зоне контакта соединяемых поверхностей.

При сварке пластмасс с помощью ультразвука на-' правление действия механических колебаний и давления совпадают [264],

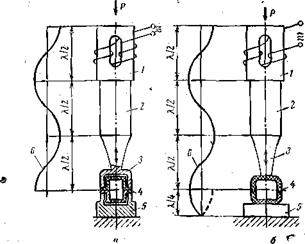

Схемы соединения деталей сваркой с помощью ультразвука показаны на рис. V.10. Сварка происходит в момент подачи ТВЧ от ультразвукового генератора на обмотку вибратора 1, выполненного из магнитострикци - чнного или пьезокерамического материалов. Продольные высокочастотные механические колебания, возникающие в нем на основе магиитострикционного или пьезоэлектрического эффектов, передаются через волновод 5 и инструмент 3 в зону шва.

На соединение деталей сваркой с помощью ультразвука влияют такие свойства пластмасс, как модуль упругости, плотность, коэффициент трения, коэффициент теплопроводности, теплоемкость, температура текучести, тангенс угла механических потерь, стойкость к удару, Тепло при ультразвуковой сварке выделяется вследствие соударения деталей при смещении инструмента, а также

|

Рис. V. IO. Схемы сварки с помощью ультразвука пластмасс, зажатых с усилием Р между концом инструмента и пассивной (а) или активной (б) опорой: 1 — вибратор; 2 — волновод: 3 — инструмент; 4 — детали; $ — опоры; 6 — эпюра распределения амплитуды колебаний по длине акустического’ узла. |

в результате трения при сдвиговых колебаниях поверхностей от поперечных волн и внутреннего трения. Основной причиной нагревания деталей является трение между поверхностями; причем поверхность, находящаяся со стороны инструмента, нагревается сильнее.

Пленки из полиэтилентерефталата и полиамидов можно сваривать с помощью ультразвука при температурах, меньших Тт. Это позволило предположить, что под воздействием ультразвука в микро объем ах происходит механическая деструкция полимера, способствующая его течению при 'более низких температурах. Однако не’ исключена возможность мгновенного и локального нагревания материала в зоне шва до Гт.

В некоторых работах [1*81, 265] доказано образование химических связей между соединяемыми поверхностями при ультразвуковой сварке термопластов. На образовании химических связей между функциональными группами полимеров основана ультразвуковая сварка отвержденных реактопластов [59, 190].

Особенностями сварки с помощью ультразвука являются: 1) локальное выделение тепла в зоне шва, а следовательно, высокая скорость сварки и незначительные изменения свойств материала; 2) возможность соединения загрязненных поверхностей, ТаїС как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям; 3) возможность подвода энергии на значительном расстоянии от места сварки, что позволяет сваривать детали большой толщины и в труднодоступных местах (второй электрод при этом не требуется); 4) возможность сварки различных пластмасс, а также механизации и автоматизации процесса; 5) экономичность и чистота производства.

Одним из недостатков ультразвуковой сварки является опасность повреждения свариваемой детали инструментом. '

В зависимости от способа подведения энергии в-зону шва ультразвуковую сварку подразделяют на контактную (см. рис. У. 10, а), при которой место ввода ультразвука отстоит от соединяемых поверхностей не более чем на 5 мм, и дистанционную (см. рис. V.10, б), при которой место контакта инструмента удалено от зоны шва на расстояние до 250 мм.

Дистанционная сварка применима лишь для термопластов, у которых модуль упругости ^2-103 МПа. Детали из мягких пластмасс (модуль .упругости <2*103 МПа) толщиной 0,2^1,0 мм лучше сваривать контактным методом.

По способности соединяться сваркой с помощью ультразвука термопласты подразделяют на три группы: хорошо сваривающиеся — полистирол, полиметилметакрилат, сополимер АБС, непластифициррванный поливинилхлорид (твердость по Шору не ниже 90), полисуль - фон, наполненный стекловолокном полиамид, поликарбонат, полиацеталь; условно сваривающиеся — полиамиды 11, 12 и 6,6, ацетат целлюлозы, пластифицированный поливинилхлорид; не сваривающиеся — политетрафторэтилен, фтор сополимеры,

В работе [266] была описана дистанционная сварка полиэтйлена е предварительным его охлаждением до температуры, близкой к температуре стеклования. Разработанная технология рекомендована для дистанционной сварки термопластов, аморфная часть которых при

^ 1 - Lj

|

!_ L_ 1 ■ 1—

комнатных условиях находится, в эластическом состоянии.

Ультразвуковую сварку можно вести одновременно по всему контуру шва, (к о н т у р н а я сварка), при шаговом или непрерывном перемещении материала или инструмента. При контурной сварке одним инструментом можно получить шов в виде прямоугольника с периметром 200—240 мм или круглый шов диаметром до 120 мм. При толщине детали больше -2 мм, габариты которой превышают 12X12X12 см, применяют несколько инструментов или сварку ведут шаговым методом. При непрерывной сварке нижнюю опору под деталью заменяют на ролик или сварку осуществляют с помощью скользящего инструмента. ' ■

При сварке скользящим инструментом тонких пленок их помещают между прокладками из неразмягчаюшегося ■19Є

|

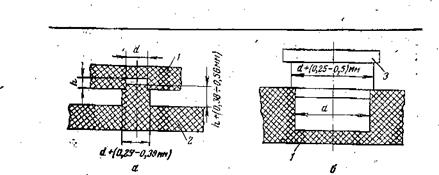

Рис. у. І2. Положение деталей перед соединением их прессовым спо - '* собой с использованием ультразвука: л — соединение листо&ых деталей с помощью штифтов; б — соединение деталей по цилиндрическим поверхностям; , Л—деталь с отверстием; 2 — деталь со штифтом; 3 — деталь с цилиндрической посадочной поверхностью. |

материала (например, бумаги) [267]. Чаще всего ульт - , р'азвуковой сваркой соединяют пленки из полиэтиленте - рефталата. Сварка толстостенных деталей по всему контуру обеспечивается при условии правильной подготовки соединяемых поверхностей (рис. V.11).

Возможности ультразвуковой сварки были расширены в результате разработки метода соединения плит толщиной до 8.мм; при этом наконечник инструмента проходит сквозь верхнюю деталь и на 7а толщины входит в нижнюю [268], а размягченный материал перетекает в радиальном направлении в зазор между поверхностями. При ультразвуковой сварке удалось увеличить размеры получаемого за один прием шва при переходе на частоту. 10 кГц [269].

Оптимальный режим сварки с помощью ультразвука, зависящий от свариваемого материала, размерив и формы деталей,, конструкции установки и других' факторов, определяется в каждом конкретном случае экспериментально. Для большинства пластмасс оптимальная амплитуда колебаний составляет 20—40 мкм, продолжительность сварки 1—9 с, давление 1,0—4,0 МПа (для жест - ки$) или 0,5—2,0 МПа (для мягких пластмасс).

Для обеспечения теплообразования на начальной стадии процесса рекомендуется прикладывать давление,[27QJ в 1,2—1,7 раза меньше того, которое необходимо для формирования монолитного шва. Работу ведут на резонансной частоте акустической системы; Стабильная

и надежная сварка обеспечивается при контроле продолжительности импульса ультразвука по изменению амплитуды колебании опоры, в которую встроен специальный магнитоупругий датчик [112, с. 235].

Промежуточное положение между сваркой ультразвуком и прессовой посадкой занимает способ соединения с помощью штифтов ['130] [рис. V. 12, а), вводимых в отверстие детали с натягом, и способ соединения двух деталей с натягом (рис. V. 12,6) при действии в обоих случаях на материал ультразвука в зоне сопрягаемых участков.

Ультразвуковую сварку наиболее эффективно применять в крупносерийном и массовом производствах (п автомобильной промышленности, электротехнике, фотокинотехнике, для изготовления изделий бытовой техники, тары и упаковки и т. д. [137, с. 56]).

Опубликовано в

Опубликовано в