УГЛЕГРАФИТОВЫЕ МАТЕРИАЛЫ

4 мая, 2013

4 мая, 2013  admin

admin 1. Нефтяной КОКС

Из всех технологических факторов наибольшее влияние наи тепло - и температуропроводность нефтяных коксов оказывает - температура их термической обработки. Совершенствование мо-' лекулярной структуры коксов при повышении температуры их! обработки приводит к двум важным результатам в отношении^ теплопроводности. Во-первых, радикальным образом изменяется^ температурная зависимость теплопроводности. Вместо возра-* стания коэффициента теплопроводности с повышением темпе:? ратуры, характерного для малоупорядоченных и аморфных - структур, по мере возникновения и совершенствования кристалл лической решетки все более проявляется обратная зави-' СИМОСТЬ — уменьшение теплопроводности (см. раздел II). Во-О вторых, коэффициент теплопроводности резко увеличивается ПО I абсолютному значению. Это увеличение гораздо заметнее при* низких и умеренных температурах, нежели при высоких.

На рис. 89 изображены температурные зависимости ТЕплопро» водности высокоуглеродистых материалов на основе нефтяного^

|

6 |

|||||||||||||

|

N |

V |

||||||||||||

|

'«ч |

Ч |

||||||||||||

|

4-0- |

|||||||||||||

|

3°—' |

1—0 |

*0—1 |

°гГ< |

||||||||||

|

2°1° |

-°—< |

К- |

— 3» —-о-< |

0-0 |

|

Л, ккал/(м■ ч° С). 120 |

|

Л, Вт/(м К) |

|

О 200 400 600. ООО /ООО 1200 1400 1600.1800 2000 2200 2400Т, °С |

|

Рис. 89. Температурная зависимость теплопроводности углеродистых материалов на основе нефтяного кокса, подвергнутых обработке (перпендикулярно к оси прессования): 1—6 — температура обработки соответственно 1200, 1800, 2100, 2400, 2700, 3000° С |

|

139.2 116.3 92,8 69,6 46,4 23,2 |

![]()

|

100 ВО 60 40 20 |

![]()

Кокса, подвергнутых термической обработке при темпера-1 туре от 1000 до 3000° С. В то время как теплопроводность ков са, обработанного при 1200° С, медленно возрастает с повыь нием температуры, коэффициенты теплопроводности материал! лов, обработанных при более высоких температурах, после достижения максимума монотонно снижаются. Этот максимуму обусловленный сменой доминирующих механизмов рассеяний| фононов (см. раздел II), резко увеличивается с повышение* температуры обработки, одновременно смещаясь в сторону бо-1 238

Лее низких температур (для образцов, обработанных при температурах выше 2100° С, максимум теплопроводности лежит при температурах ниже исследованных).

В области невысоких температур (см. рис. 89) наблюдается значительное различие в теплопроводности. В области же высоких температур (выше 1000° С) эти различия нивелируются.

В табл. XXIV. 1 и ХХ1У.2 приведены коэффициенты тепло - и температуропроводности измельченных (0—0,25__мм) образцов нефтяных коксов, полученных на Новобакинской установке замедленного коксования и подвергнутых прокаливанию при температурах от 600 до 2000° С. Характеристику образцов см. в табл. ХП.9.

Сопоставление приведенных в табл. XXIV. 1 и ХХ1У.2 значений коэффициентов тепло - и температуропроводности нефтяного кокса с соответствующими показателями каменноугольного кокса (см. табл. XVIII.3 и ХУШ.4) свидетельствует, что характер изменения этих параметров с повышением температуры аналогичен для каменноугольных и нефтяных коксов. Абсолютные

|

Таблица ХХ1У.1 Коэффициенты теплопроводности измельченных образцов нефтяных коксов

|

|

Коэффициенты температуропроводности измельченных образцов нефтяных коксов

|

|

Примечание. Числитель — 10—8 м2/с, знаменатель — 10-4 м2/ч. |

Значения также близки. Как и в случае каменноугольного кокса, коэффициент теплопроводности линейно возрастает до температуры 550° С, после достижения которого его рост становится прогрессирующим, что вызвано возрастающим вкладом радиационной составляющей в общий тепловой поток.

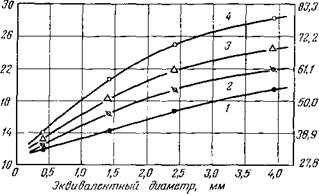

Коэффициент температуропроводности (см. табл. XXIV.2) измельченного нефтяного кокса до той же температуры остается постоянным или даже несколько снижается, а затем монотонно возрастает, что обусловлено теми же причинами. С увели-, чением крупности зерен тепло - и температуропроводность измельченного нефтяного кокса возрастают. В табл. XXIV.3 приведена характеристика четырех классов крупности нефтяного кокса Ферганского нефтеперегонного завода, предварительно прокаленного при температуре 1300° С. Коэффициент темпера-1 туропроводности определялся методом непрерывного нагрева со слабо изменяющейся скоростью. Результаты определений [120] показаны на рис. 90 и 91.

Рис. 90. Зависимость коэффициента температуропроводности нефтяного кокса от температуры;

/—4 —• класс крупности соответственно 0—1, 1—2, 2—3, 3—5 мм

А/Ю^мУч а, *10~8мг/ч

|

Рис. 91. Зависимость коэффициента температуропроводности нефтяного кокса от эквивалентного диаметра зерен: -—4 — температура соответственно 500, 700, 900, 1100° С |

|

Таблица ХХ1У. З Характеристика образцов мелочи нефтяного кокса (к рис. 90, 91)

|

Данные о тепло - и температуропроводности двух фракций измельченных образцов прокаленного термоантрацита приведены в табл. ХХ1У.4 и ХХ1У.5. Истинная плотность термоантрацита, принятого для исследований, составляла 1,824 г/см3, зольность — 8,4 %.

Таблица ХХ1У.4

|

Коэффициент теплопроводности прокаленного термоантрацита

|

|

Таблица XXIV.» |

|

Коэффициент температуропроводности прокаленного термоантрацита

|

До 700° С теплопроводность обеих проб растет с повышением температуры линейно, а затем ее рост прогрессирует, что обусловлено возрастающим влиянием лучистого теплообмена (см. табл. ХХ1У.4 и ХХ1У.5).

Температуропроводность в обоих случаях изменяется по кривой с не ярко выраженным минимумом при температуре около 300° С, за которым следует ее интенсивное возрастание, вызванное теми же причинами.

Тепло - и температуропроводность класса 0—2 мм заметно выше тех же величин для класса 0—0,25 мм.

|

Г |

![]()

Изменение тепло - и температуропроводности измельченных образцов сланцевого электродного кокса сланцеперегонного комбината им. В. И. Ленина, подвергнутых предварительному прокаливанию при температурах от 1000 до 1300°. С, приведено в табл. ХХІУ.6 и ХХІУ.7 [95]. Характеристику кокса см. в табл. XII.3 и ХІІ.4.

Исследования проводились с образцами, измельченными до 0,25 мм. Насыпная плотность поддерживалась постоянной и равной 0,9 г/см3.

Коэффициент теплопроводности измельченного сланцевого кокса непрерывно возрастает с повышением температуры. Од~

Таблица ХХІУ.6

|

Температурная зависимость коэффициента теплопроводности измельченных образцов сланцевого электродного кокса

|

|

Продолжение табл. ХХІУ.6

|

|

Примечание. Числитель — Вт/(м-К), знаменатель — ккал/(м • ч • °С). |

Таблица ХХІУ.7

|

Температурная зависимость коэффициента температуропроводности измельченных образцов сланцевого электродного кокса

|

|

Темпера Тура Опыта, °С |

Температура прокаливания, °С |

||||||

|

1000 |

1050 |

1100 |

1150 |

1200 |

1250 |

1300 |

|

|

450 |

30,16 |

30,77 |

31,41 |

32,11 |

32,80 |

33,25 |

33,78 |

|

10,85 |

11.07 |

11,30 |

11,55 |

11,80 |

11,96 |

12,15 |

|

|

500 |

30,22 |

30,86 |

31,47 |

32,11 |

32,80 |

33,25 |

33,92 |

|

10,87 |

11,10 |

11,32 |

11,55 |

11,80 |

11,96 |

12,20 |

|

|

550 |

30,47 |

31,14 |

31,'69 |

32,30 |

33,00 |

33,64 |

34,06 |

|

10,96 |

11,20 |

11,40 |

11,62 |

11,87 |

12,10 |

12,25 |

|

|

600 |

30,99 |

31,69 |

31,25 |

32,97 |

33,53 |

34,19 |

34,67 |

|

11.15 |

11,40 |

11,60 |

11,86 |

12,06 |

12,30 |

12,47 |

|

|

650 |

32,16 |

32,80 |

33,36 |

33,97 |

33,64 |

35,31 |

35,92 |

|

11,57 |

11,80 |

12,00 |

12,22 |

12,46 |

12,70 |

12,92 |

|

|

700 |

33,64 |

34,22 |

34,75 |

35,58 |

36,31 |

36,86 |

37,84 |

|

12.10 |

12.31 |

12,50 |

12,80 |

13,06 |

13,26 |

13,61 |

|

|

П р и |

Л е ч а н и е. |

Числител |

— 10-8 М2 |

(с, знамена |

Тель — 10-4 |

М2,'ч. |

Повременно наблюдается увеличение Я на 6—7% с повышением температуры обработки от 1000 до 1300° С.

Температуропроводность тех же образцов до температуры около 400°С остается постоянной, а затем плавно возрастает. Поскольку в ходе опытов плотность засыпки поддерживалась постоянной, постольку коэффициент температуропроводности также увеличивался при повышении температуры обработки (на 11 —12%) вследствие того, что наряду с ростом теплопроводности при этом уменьшалась теплоемкость кокса (см. табл. XII.5).

Наиболее распространенными типами засыпок, применяемых при обжиге электродных изделий, являются измельченные литейный и графитированный кокс (коксик).

В табл. ХХ1У.8 — ХХ1У.10 приведены тепло - и температуропроводности литейного и графитированного коксика, а также оборотной засыпки, полученной в результате многократного использования графитированного коксика. Характеристика образцов приведена в табл. XXIV.11.

Теплопроводность всех исследованных засыпок практически линейно возрастает с повышением температуры. Наибольшей теплопроводностью характеризуется графитированный коксик,

Несмотря на то, что он имеет наименьшую насыпную плотность.

Коэффициент температуропроводности во всех случаях изменяется по кривой с неявным минимумом при 300° С. Снижение температуропроводности засыпок в интервале 100—300° С объясняется тем, что теплоемкость в этом интервале растет быстрее теплопроводности.

В табл. ХХ1У.12, ХХ1У.13 приведено влияние гранулометрического состава на теплопроводность засыпок из литейного и графитированного кокса (по данным А. И. Атманского).

Во всех случаях теплопроводность практически линейно увеличивается с повышением температуры, однако угловые коэффициенты этой зависимости значительно разнятся, повышаясь при переходе к более крупным классам.

Изменение величины зерен в дисперсной системе приводит к возрастанию открытой пористости частиц, размера пор в

|

Таблица ХХ1У.8 Тепло - и температуропроводность литейного коксика

|

|

Тепло- и температуропроводность оборотной засыпки

|

|

Таблица - XXIV.! 1 |

|

Характеристика углеродистых засыпок

|

|

Таблица ХХЇШ2 Зависимость коэффициента теплопроводности литейного кокса |

|

От гранулометрического состава при разных температурах

|

|

Зависимость коэффициента теплопроводности графитированного кокса от гранулометрического состава при разных температурах

|

|

Примечание. Числитель — Вт/(м-К), знаменатель — ккал/(м • ч • °С). |

Промежутках между ними, уменьшению насыпной плотности и возрастанию вклада радиационной составляющей в общий тепловой поток.

Стенки пор можно представить в виде экранов, воспринимающих лучистую энергию, которые, нагреваясь, сами начинают испускать тепловую энергию. Очевидно, что чем больше таких экранов, тем меньшую роль играют в общей теплопередаче процессы, связанные с излучением, так как каждый экран уменьшает поток энергии, передаваемой лучеиспусканием. Из этого следует, что чем мельче структура пор, тем меньше должен быть суммарный коэффициент теплопроводности вследствие уменьшения доли излучения.

С повышением температуры доля излучения быстро возрастает, поэтому рост коэффициента теплопроводности более крупных классов происходит резче, чем для мелких. Отмеченный эффект усиливается также вследствие конвективной теплопроводности, обусловленной увеличением газопроницаемости дисперсной системы при увеличении средних размеров межзер - нового пространства.

Веществ одинакова и рав-

При повышении температуры вследствие этого сводится в основ

[3] Хотя теплоемкость и температуропроводность иногда определяют, стационарных условиях (например, методом адиабатического калориметра^ эти методы не относятся к группе стационарных, так как основаны на ин зависимостях, чем уравнение (IV.!).

[4] Введение этого термина оказалось необходимым, чтобы подчеркнуть, что речь в данном случае не может идти об истинной (равновесной) теплоемкости в принятом здесь значении (см. стр. 5).

Опубликовано в

Опубликовано в