Удаление газовых пузырьков из сварочной ванны

8 апреля, 2016

8 апреля, 2016  admin

admin Пузырьки газа, образовавшиеся в сварочной ванне, вследствие разностей плотностей металла и газа будут стремиться выйти на поверхность расплава. Очевидно, что весь процесс удаления газового пузырька из сварочной ванны можно разделить на два этапа: перемещение пузырька к границе металл — газ или металл — шлак в зависимости от применяемого способа защиты и переход газового пузырька через межфазную границу. Чаще всего процесс перемещения пузырьков в жидкости

описывают формулой Стокса

![]() 2 (рм — Рг) 9 11м

2 (рм — Рг) 9 11м

![Удаление газовых пузырьков из сварочной ванны Подпись: где v — скорость перемещения пузырька; g — ускорение свободного падения; рм и рг — плотности металла и газа соответственно; т)м — вязкость металла; г — радиус пузырька. Однако формула Стокса не учитывает ряд факторов, харак-терных для движения пузырьков в сварочной ванне. Прежде всего уравнение Стокса дает довольно хорошие результаты для случая ламинарного движения. Согласно данным [256], ошибка в определении скорости подъема пузырька по формуле (IV.41) возрастает с увеличением интенсивности перемешивания металла и при числе Рейнольдса Re = 5,0 составляет 10 %.](/img/3120/image209.png) |

Довольно точно величину скорости перемещения пузырька можно рассчитать по формуле Стокса лишь при Re ^ 2,0. По-видимому, в сварочных процессах, особенно в случаях, когда металл сварочной ванны подвергается интенсивному перемешиванию, использование формулы Стокса приведет к неверным результатам.

![]() Уравнение (IV.41) справедливо для случая, когда в поднимающемся пузырьке не происходит циркуляция газа, которая в реальных условиях имеет место. Скорость подъема пузырька при наличии в последнем циркуляции газа может быть определена по формуле

Уравнение (IV.41) справедливо для случая, когда в поднимающемся пузырьке не происходит циркуляция газа, которая в реальных условиях имеет место. Скорость подъема пузырька при наличии в последнем циркуляции газа может быть определена по формуле

(IV.42)

где т]г — вязкость газа.

Поскольку т)г <£ т]м, расчеты обычно ведут по упрощенной формуле

Из сопоставления формул (IV.42), (IV.43) с (IV.41) видно, что при наличии в пузырьках внутренней циркуляции скорость движения пузырьков в расплаве увеличивается. Однако уравнения (IV.41) — (IV.43) справедливы для сферических пузырьков.

Между тем известно, что на поднимающийся пузырек, помимо сил поверхностного натяжения, которые стремятся придать ему сферическую форму, действуют также силы трения и градиент давления жидкости, стремящиеся деформировать пузырек. В конечном итоге форма пузырька будет определяться соотношением действующих на него сил, величина которых, очевидно, зависит от размера всплывающего пузырька.

Согласно П55], радиус пузырька, не деформируемого при всплытии, г = (324т)„ ам_г/рtag2)'7', где ам_г — поверхностное натяжение расплава.

В стали форма поднимающихся пузырьков будет сферической, если их радиус меньше 0,1 • 10“~3 м. Пузырьки большего размера должны деформироваться при подъеме, причем деформация их будет значительной, если г« Уои^г/(£.

Поскольку в сварном шве обнаруживаются поры диаметром (2—3) • 10~3м, в процессе их перемещения возможна деформация пузырьков. Поэтому для описания движения крупных пузырьков в сварочной ванне, очевидно, следует пользоваться формулой Маленкова [132]:

<IV-44>

где гэ — радиус, эквивалентный радиусу сферического пузырька.

Формула (IV.44) справедлива для случая турбулентного всплытия пузырька эллипсоидной или грибовидной формы, что подтверждается и экспериментами [23]. Сравнение значений скорости подъема пузырька, определенных по формулам (IV.41) — (IV.44), свидетельствует о том, что деформация пузырька приводит к снижению скорости его подъема, а значит, повышает вероятность застревания пузырька в металле шва.

На скорость движения газового пузырька оказывают влияние поверхностно-активные элементы, присутствующие в расплаве, а также скорость движения других пузырьков. При наличии в расплаве поверхностно-активных элементов скорость подъема пузырька [269]:

![]() г, — і) Зт)м + з% + Зуі

г, — і) Зт)м + з% + Зуі

ст 2тім + Зт, г + ЗТі,

где цСт — скорость подъема пузырька, рассчитанная по формуле (IV.41);

Г — адсорбция поверхностно-активного вещества; D — коэффициент молекулярной диффузии; С — концентрация поверхностно-активного вещества.

Поскольку г]р <£ т)м, вязкостью газа можно пренебречь. Тогда выражение (IV.45) примет вид

Из анализа формул (IV.46) и (IV.47) видно, что при отсутствии в расплаве поверхностно-активных элементов или при очень не большом их содержании (С->0) выражение (IV.47) переходит в формулу (IV.43).

Если содержание поверхностно-активных веществ в расплаве достаточно велико, то скорость подъема мелких пузырьков должна хорошо описываться формулой Стокса. Это связано с тем, что при значительном содержании в жидкости поверхностно-активных элементов за счет адсорбции их на поверхность пузырек — жидкость могут образоваться пленки, которые будут иметь значительную толщину и высокую прочность. Появление этих пленок приводит к тому, что пузырьки начинают двигаться аналогично твердым шарикам, движение которых в жидкости описывается формулой (IV.41).

Если содержание поверхностно-активных веществ в расплаве достаточно велико, то скорость подъема мелких пузырьков должна хорошо описываться формулой Стокса. Это связано с тем, что при значительном содержании в жидкости поверхностно-активных элементов за счет адсорбции их на поверхность пузырек — жидкость могут образоваться пленки, которые будут иметь значительную толщину и высокую прочность. Появление этих пленок приводит к тому, что пузырьки начинают двигаться аналогично твердым шарикам, движение которых в жидкости описывается формулой (IV.41).

При движении газового пузырька адсорбированные на его поверхности поверхностно-активные вещества будут неравномерно распределены на границе пузырек — расплав. В лобовой части пузырька содержание поверхностно-активных элементов будет меньше, чем в кормовой. Распределение поверхностно-активного компонента на поверхности пузырька в зависимости от угла 0а (рис. 51) описывается [155] следующим уравнением:

где ДСср — перепад концентрации компонента в диффузионном слое; v — скорость подъема пузырька.

Как видно из уравнения (IV.48), с повышением скорости подъема пузырька неравномерность в распределении поверхностно-активных элементов на поверхности газового пузырька увеличивается и может достигать значительных величин. По данным [155], при всплывании пузырька аргона на его корме могут создаваться 20—30-кратные пересыщения по N2 и S и 3—5-кратные пересыщения по Оа. Это может ускорить протекание реакций и способствовать образованию сульфидов, нитридов и оксидов. Таким образом, по-видимому, не только наличие неметаллических включений влияет на процесс порообразования (см. гл. III), но и наличие пузырька в металле свароч

ной ванны может способствовать образованию неметаллических включений.

Все рассмотренные закономерности относятся к случаю всплытия единичного пузырька. В реальных же условиях возможно одновременное перемещение в расплаве нескольких пузырьков, когда каждый из перемещающихся пузырьков вызывает образование в расплаве течений, которые, действуя на другие пузырьки, будут изменять условия их движения. Изменения эти будут во многом зависеть от формы и размеров сварочной ванны.

В системе, не ограниченной стенками, каждый из пузырьков при своем движении увлекает за собой окружающую жидкость, что приводит к снижению сопротивления жидкости и повышению скорости подъема пузырьков. Для случая параллельного движения двух сфер сопротивление их движению, согласно

М. Смолуховскому, уменьшается в -^-лг^т^цсозу 4- раз (где

z 0П

6П — расстояние между пузырьками; у — угол между линией центров и направлением движения пузырьков; гг и г2 — радиусы первого и второго пузырьков).

При движении частиц в ограниченном пространстве вблизи поднимающихся пузырьков жидкость увлекается вместе с ними, а вдали от них перемещается в обратном направлении. Поэтому при движении нескольких пузырьков в ограниченном пространстве скорость подъема их будет меньше, чем при подъеме единичного пузырька.

Иногда для расчета скоростей подъема пузырька с учетом ограниченности объема жидкости пользуются формулой Ладен - бурга, полученной для случая перемещения частицы сферической формы по оси бесконечного цилиндра, радиус которого равен гц, и уточненной Г. Барром [161;

К сожалению, недостаток экспериментальных данных, подтверждающих справедливость формулы (IV.49), заставляет осторожно пользоваться ею для практических расчетов.

Несомненно одно, что во всех случаях при увеличении расстояния между всплывающими пузырьками взаимное влияние движения пузырьков снижается. Обычно при всплытии нескольких пузырьков их взаимным влиянием на движение друг друга можно пренебречь [282], если 6П ^ 2 (2г — In 0,05/-), т. е. примерно при 6П = Юг.

Таким образом, на процесс подъема пузырьков в расплаве влияет наличие поверхностно-активных элементов в расплаве,

|

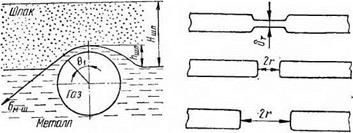

Рис. 52. Схема перехода газово - Рис. 53. Схема образования от - го пузырька через границу ме - верстия в пленке по Де Фризу, талл — шлак. |

размеры пузырьков и их взаимное расположение, физические свойства расплава, размеры, конфигурация и температура сварочной ванны.

Ранее было отмечено, что для сварочных систем характерны два вида межфазных границ, через которые переходят газовые пузырьки, удаляемые из сварочной ванны: металл — газ и металл — шлак (рис. 52). Рассмотрим вначале процесс перехода газовых пузырьков через границу металл — газ.

Как показали эксперименты (2841, при приближении пузырька к свободной поверхности жидкости происходит изгиб последней. При этом скорость подъема пузырька снижается, а поднятая пузырьком жидкость стекает с поверхности купола. В результате изгиба свободной поверхности жидкости происходит увеличение поверхностной энергии системы, что приводит к большему отклонению системы от равновесия и снижению ее устойчивости.

По данным [284], для стали пленка остается устойчивой, если ее толщина не меньше (0,01—0,02) • 10~3 м, что гораздо больше размеров молекул. Поэтому для описания процесса разрушения металлической пленки, очевидно, справедлива модель разрушения полимолекулярных пленок, разработанная Де Фризом. Согласно этой теории, разрушение пленки начинается с образования в ней отверстия (рис. 53), на что необходимо затратить энергию. Это связано с тем, что в первый момент образования отверстия в пленке происходит увеличение поверхности системы, величину которой можно подсчитать по формуле

AS = Л28т (Г mi г, + — 2л |г min + - тг)2 .

где б, — толщина пленки; /тш — минимальный радиус отверстия.

Наибольшее увеличение поверхности раздела достигается при г = ^ бт. В этом случае

ASmax = (-Х - — Я) 6?—0,736?.

Поскольку увеличение свободной энергии системы при расширении отверстия, или энергия активации А, равна произведению AS на См__________ г (поверхностное натяжение), то

Атах ~ ASmax^M—г О,736^0м—г - (IV.50)

Таким образом, на процесс разрушения пленки в наибольшей мере будет влиять толщина пленки, а значит, и факторы, от которых зависит эта толщина.

При выходе газового пузырька на поверхность расплав, находящийся между внутренней и наружной поверхностями пленки (см. рис. 52), будет стекать в сварочную ванну, что приведет к утонению пленки.

Обозначим скорость истечения расплава в точке на расстоянии х от центра пленки через vn. Силы тяжести расплава, содержащегося между двумя симметричными участками пленки, которые находятся друг от друга на расстоянии 2х, уравновешиваются силами вязкости [5250]:

— Рм g *=11м-|г - (IV.51)

Проинтегрировав уравнение (IV.50), получим зависимость скорости потока от расстояния х

Vn = ^ (6т - 4х^). (IV.52)

Как видно, с увеличением вязкости и уменьшением плотности расплава скорость истечения расплава, а значит, и скорость уменьшения толщины стенки уменьшается.

Однако в условиях сварки вследствие быстротечности процесса образования сварного шва особое значение будет иметь скорость разрушения пленки. Первым начал изучать процесс разрушения пленки Дюпре. Приняв, что поверхностная энергия пленки полностью переходит в кинетическую энергию жидкости, он получил следующее уравнение баланса энергий:

О С т’р 1 с Я.2

гоп 2 2 АпОтрм0р,

где рм — плотность расплава; S„ — площадь пленки.

Отсюда скорость разрушения пленки

vp = V 4ам_г/рмбт. (IV.53)

Однако результаты экспериментов свидетельствуют о том, что значения скорости, полученные из формулы (IV.53), завышены.

Более точно процесс разрушения пленки описывает уравнение [323], полученное при допущении, что скорость распространения круговой волны пк, действующей против сил поверхностного натяжения двухсторонней пленки, постоянна и составляет

= У 2ам_г/рп6т. (IV.54)

Разницу в скоростях разрушения пленки, определенных по формулам (IV.53) и (IV.54), можно объяснить следующим образом. Как известно, разрушение пленки, согласно схеме Де Фриза, начинается с образования круглого отверстия. При расширении этого отверстия перед краями фронта распространяется ореол [323], представляющий собой утолщенную часть пленки. При этом часть кинетической энергии рассеивается и потери составляют примерно 50 % [20, 308].

Из выражений (IV.50), (IV.54) следует, что энергия активации при расширении отверстия и скорость разрушения пленки зависят от величин поверхностного натяжения и толщины пленки. При этом, чем меньше величина поверхностного натяжения, т. е. при наличии в расплаве поверхностно-активных элементов, тем заметнее уменьшаются величины энергии активации и скорости разрушения пленки. Наличие поверхностно-активных веществ в расплаве делает пленку более устойчивой и затрудняет удаление пузырьков из металла в атмосферу. Это подтверждается экспериментами [247], в результате которых установлено, что в чистой воде пузырек лопается сразу при подходе к поверхности. Однако если пузырек был защищен мыльной пленкой, то он сохранялся на поверхности до 10 с. Разрыву пленок способствуют вибрация металла сварочной ванны и его перемешивание, газовые потоки, перепад температур и т. д.

Исследование с помощью киносъемки процесса разрушения пузырьков на поверхности воды показали, что при разрыве пузырьков диаметром до 0,1 • 10_3м выброс жидкости не происходил, а при разрыве пузырьков диаметром более 3 • 10~3 м образовывалось несколько сотен мелких капель. Очевидно, что в момент разрушения пузырьков на поверхности сварочной ванны также может произойти разбрызгивание материала пленки. Если считать газ, находящийся в пузырьке, идеальным, то

при разрушении пузырька может быть совершена работа

А = (Рата + - Ро) Ут ІП {1

А = (Рата + - Ро) Ут ІП {1

где VT — объем пузырька; Р0 = = 2d г.

Если принять Ратм = 0,1 МПа, о = 1000 мДж/м2, то в результате разрушения пузырька радиусом г = 0,1 • 10_3 масса металла 0,41 х X 10 кг может приобрести скорость 0,10м/с. Следовательно, разрушение газовых пузырей, выходящих на поверхность металл — газ, может стать одной из причин разбрызгивания металла.

При наличии на поверхности сварочной ванны оксидной пленки или слоя шлака при переходе пузырька из металла в шлак вместе с пузырьком, как показали исследования на моделях [47], уносится и металлическая оболочка. Последняя затем превращается в каплю, которая может опуститься в сварочную ванну, если еще не успеют закристаллизоваться шлак и металл сварочной ванны. Объем металлической оболочки, уносимый пузырьком, примерно в два раза меньше объема пузырька [171]. Это справедливо для случая всплывания пузырьков, отстоящих друг от друга на расстояние не менее 4г.

Очевидно, что процесс перехода газовых пузырей из металла в шлак будет зависеть от соотношения между кинетической энергией поднимающегося пузырька, энергией поверхностного натяжения, которая будет возрастать с увеличением размеров купола (см. рис. 52), и потенциальной энергией столба шлака и металлической оболочки купола. Поскольку толщина металлической оболочки очень мала, ее влиянием можно пренебречь. Тогда условие перехода пузырька из металла в шлак запишется следующим образом:

где цм — вязкость металлического расплава; рг и pmj, — плотность газа и шлака соответственно; 0М-Ш — межфазное натяжение на границе металл — шлак.

Увеличение разности между кинетической энергией и суммой поверхностной и потенциальной энергий повышает вероятность перехода пузырька из металла в шлак. Следовательно, скорость перехода пузырьков будет увеличиваться с ростом размеров пузырька и с уменьшением величин ом-ш, #шл, т]м, ршл. По-видимому, протеканию процесса перехода газовых пу - пузырьков из металла в шлак будет способствовать перемешивание металла сварочной ванны, так как при этом должна увеличиться кинетическая энергия пузырька.

Следует учесть, что увеличению размеров купола поднимающегося пузыря будут препятствовать и силы вязкости шлака. Поэтому повышение вязкости шлака, очевидно, будет затруднять переход газового пузыря из металла в шлак вследствие снижения скорости его подъема [14, 135].

Газовый пузырек, вышедший на границу металл — шлак и энергетически не способный перейти через эту границу, может разрушиться. При этом вероятность разрушения пузырька будет во многом определяться скоростью удаления расплава из зазора между шлаком и газовым пузырьком, которую можно определить из выражения (IV.53).

Наличие потерь металла из сварочной ванны при сварке под флюсом и без флюса подтверждают и результаты экспериментов, проведенных авторами данной монографии следующим образом. Пластина из иизкоуглеродистой стали в течение (16,4— 23,9) 10 с расплавлялись угольной дугой без флюса и под флюсом ОСЦ-45. В последнем случае толщина флюса составляла (3—6) • 10~3м, что обеспечивало наличие на поверхности металлической ванны шлакового покрова.

При сварке без флюса поверхность планок была покрыта мелкими брызгами, диаметр которых в основном не превышал 0,8 • 10”3м, а расстояние от оси валика составляло 1 • 10 1 м и более.

Потери металла, которые определялись по разнице массы пластин до и после сварки, увеличивались с возрастанием силы сварочного тока (см. рис. 54) при сварке с флюсом и без флюса.

Повышение напряжения дуги снижает величину потерь. Так, при (Уд = 30 В и /св = 320 А масса разбрызгиваемого металла составила 11,5 • 10—3 кг. Вероятно, это, как и при удалении неметаллических включений, связано с тем, что увеличение ширины сварочной ванны, которое происходит с увеличением (7Д, затрудняет удаление пузырей из расплава.

Как было показано, удаление газовых пузырьков из сварочной ванны во многом определяется устойчивостью пленки купола металла, образуемого пузырьком при выходе на поверхность металлического расплава. Совершенно очевидно, что при сварке в потолочном или вертикальном положении за счет действия сил тяжести скорость истечения металла из пленки будет ниже, чем при сварке в нижнем положении. То же самое наблюдается и при сварке угловых, тавровых и крестовых соединений по сравнению со стыковыми соединениями. Кроме того, при сварке в потолочном или вертикальном положении, а также при сварке угловых, тавровых и крестовых соединений в нижнем положении подъемная сила, действующая на пузырек, не будет целиком способствовать, а при сварке в потолочном положении будет даже препятствовать выходу пузырька к поверхности металла. Вследствие этих причин пористость в швах угловых, тавровых и крестовых соединений, а также при сварке в потолочном и вертикальном положениях будет Еыше, чем при сварке стыковых швов и при сварке в нижнем положении.

Опубликовано в

Опубликовано в