ТРЕБОВАНИЯ К ТЕХНОЛОГИЧНОСТИ ДЕТАЛЕЙ, ОБРАБАТЫВАЕМЫХ НА СТАНКАХ С ЧПУ

30 декабря, 2012

30 декабря, 2012  admin

admin

Повышение производительности оборудования и качества изделий при максимальном снижении затрат времени и средств на разработку, ТПП и обработку заготовок на станках с ЧПУ в значительной мере определяется технологичностью конструкции деталей.

Требования к технологичности деталей особенно повышаются в условиях автоматизированного производства. Моделирование процесса обработки с использованием ЭВМ позволяет определить не только степень технологичности детали, но и возможность применения типовых и групповых технологических процессов.

На этапе технологической подготовки производства все детали должны быть

_______ 4_________ _________ R R2------ ,,-- 1-- ШЩЩТТ! J_______

Каталоги / Системати Apxu6Ана-I Щогнозиро- Прогнозы;/ ТЗнаизде-1 Расчетбшо* изделий зация J лого6 из- Книепока- / ^ЕЛи!''*®®7

)и техно - даннь х Г^Эелий и ( Азагелей NxMЛ

/ мгии ^Gyjf ^тетологии /но%гию Fa Rex-Cmu?^JBSU Ланные аналИза/ ^ Г^—ЛТехничмотТ! * Mm ЗамечаниЙ! ^

E5S7

Расчет лоха I Паспорт I ЩШ^ЯЯ Лроект/тУ1 ХКДнаопиИ Шыябление 13ая6ки на /

зателей Rex- техноло-1 ня технолЩ и карты / ный об - / Замечаний :1изменение

нологично---- 1 гичнос - --- гичности 7техничесА )разец с ла КД F~J Конст- V

Emu J / ти /когоуро6ня /Мтерой при ТПЩ / рукции

4Q______ Замечания цехЩ ^ _________ ^________ ___________

КДиТДна/ Щ/яВление I ХПаспортаиЦ/ Проработав Предложения! ТкорректироЁ КДсочеред-/ / сеЦи» ПииГдУШШ FeSA

Piurnxda/M-L Акты 7 ШШЯЯШ Графикпе- ЩиёмжВаЩ - Актыпри! Г ныеиатшщ_ пт, емки1^Щ1ЩШц^ре(юда Ш ные испыта-] емки из-! уроЬня Wr-/

Pslf/ ^ий Та/^" Gr;

Х^таТпёх! Данные No-J ХОценкаэ/р-1 1тлан~снй-7 Ймлолне-1 7

ни</ескоео требления[ фекти6но-[_____ жения се - Ние [ Отчеты

/5й ЛД^ЛУДД' ПЕНУ*"' П

I

Рис. 5.5. Блок-схема задач по обеспечению технологичности конструкции

Подвергнуты тщательному анализу (конструктивно-технологической проработке) в целях повышения степени конструктивной и технологической преемственности элементов детали. Решая эту задачу, можно определить полный перечень типоразмеров и выявить степень их применяемости, построить параметрические ряды, унифицировать детали. Это наиболее полно обеспечит преемственность технологических процессов и их элементов, средств технологического оснащения.

На этапе анализа детали выявляется также, насколько технологически рациональна ее конструкция. Эта задача заключается в нахождении возможности изготовления и эксплуатации данного изделия при использовании имеющихся в распоряжении предприятия материальных и трудовых ресурсов.

В целом задачи обеспечения технологичности конструкции решаются на всех этапах работ по постановке продукции на производство. Блок-схема таких задач показана на рис. 5.5. Структура ее такова, что идет чередование входных документов, работ и выходных документов. Схема начинается с систематизации аналогов и прогнозирования показателей технологичности. Эти данные являются исходными для определения базовых показателей, фиксируемых в ТЗ на изделие. Затем следуют работы по стадиям проектирования, которые в основном завершаются при подготовке конструкторской документации (КД) на опытный образец. В дальнейшем изменять документацию становится все труднее. На стадии ТПП приходится оформлять заявки на изменение КД, в процессе изготовления установочной серии — собирать замечания цехов, давать разрешения на отступления от КД и ТД (технологической документации), прорабатывать замечания и вносить предложения по изменениям на комиссию, разрабатывать мероприятия по результатам начала установившегося производства, планировать их выполнение и т. д.

Завершают схему постоянно проводимые работы по оценке технологического уровня и качества изделия, а также его прибыльности.

Отработка на технологичность деталей, подлежащих обработке на станках с ЧПУ, характерна для начала процесса ТПП, однако в условиях автоматизированного производства целесообразно выполнять эти работы на более ранней стадии, что требует повышенной технологической подготовки инженеров-конструкторов.

Общие требования к технологичности деталей, обрабатываемых на станках с ЧПУ или намеченных к отработке на этих станках: унификация внутренних и наружных радиусов; унификация элементов форм деталей и их размеров; создание такой конфигурации детали, которая обеспечивает свободный доступ инструмента для обработки поверхностей; обеспечение возможности надежного и удобного базирования детали при обработке.

Все эти требования прежде всего направлены на сокращение типоразмеров применяемого режущего инструмента, использование более производительного (экономически выгодного) инструмента, замену специального инструмента стандартным, уменьшение числа переустановок детали, снижение количества и стоимости требуемой оснастки, повышение точности базирования, а также точности и производительности обработки, уменьшение степени коробления детали при обработке и объема последующей слесарной (станочной) ручной доработки, сокращение затрат на расчет и подготовку программ.

Выявленные при анализе чертежа детали условия повышения технологичности разрабатывают и оформляют в виде запроса в ОГК -

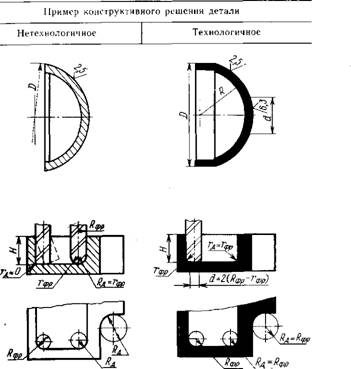

Указанные требования, как правило, могут быть выполнены путем изменения геометрической формы или отдельных элементов детали, изменения некоторых размеров, смещения отдельных элементов и т. п. Примеры нетехнологичных и технологичных конструктивных решений деталей, обрабатываемых на станках с ЧПУ, приведены в табл. 5.3.

При обработке детали на станках с ЧПУ (особенно на фрезерных) требуются строгая ориентация ее относительно осей координат станка и привязка к исходной точке траектории движения инструмента. Поэтому уже при анализе технологичности детали необходимо предусмотреть элементы для ее базирования. Если деталь не имеет конструктивных отверстий, которые могут быть использованы как базовые, то такие отверстия надо ввести, расположив их на максимальном удалении друг от друга. Можно ввести в конструкцию детали только одно отверстие, если имеется второе — конструктивное.

Наименьшие допустимые диаметры базовых отверстий dmin:

Размеры детали, мм. . .<100 100—200 200—! 000 rfmin, мм... 4 б 10

Размеры детали, мм. . .1000—2000 > 2000 dmin, мм. . . 16 20

При невозможности выполнить технологические базовые отверстия в детали следует предусмотреть у заготовки специальные технологические приливы, в которых и разместить базовые отверстия.

При анализе шероховатости поверхностного слоя обработанной детали следует иметь в виду, что после обработки концевыми фрезами на горизонтальных поверхностях остаются заметные на глаз следы фрезерования. В большинстве случаев высота уступов и микронеровностей не превышает 0,01—0,05 мм. Определено, что лучше иметь такие микронеровности, чем риски от слесарной доработки поверхности абразивными кругами: микронеровности после фрезерной обработки как концентраторы напряжений менее опасны, чем риски. Поэтому по возможности при проектировании ТП слесарную доработку поверхностей, обработанных на станках с ЧПУ, вводить не следует.

Таблица 5.3. Требования к технологичности деталей, обрабатываемых на станках с ЧПУ

Пример конструктивного решения детали

|

Требования |

|

Технологичное |

Нетехнологичное

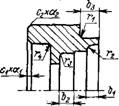

Станки токарной группы

|

|

|

|

Минимальная разнотипность геометрических элементов, образующих наружные и внутренние контуры деталей

|

|

|

ЯНЗЕГ |

|

|

|

|

|

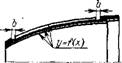

3. Задание отдельных участков образующей уравнениями, а не координатным Способом » |

2. Рациональная геометрическая форма детали, обеспечивающая возможность осуществления минимального числа чистовых проходов, обработку одним инструментом (это исключает появление рисок и уступов на обрабатываемой поверхности), а также удобства при базировании и креплении заготовки

Требование

4. Некоторое снижение требований по шероховатости обрабатываемой поверхности у оси вращения

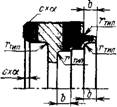

Станки фрезерной группы

1. Сопряжения стенок наружных и внутренних обрабатываемых контуров детали по возможности следует выполнять одинаковыми (типовыми для данного контура) радиусами

/?д = ЯфР(1/4-М/6) Я; ля = гфр,

Где И — наибольшая высота стенок обрабатываемого контура. Выполнение этого требования ведет к сокращению типоразмеров режущего инструмента при обеспечении его жесткости и высокой производительности обработки. При обработке деталей из легких сплавов /?фР^Я/6, из труднообрабатываемых материалов —

При назначении радиусов сопряжения для детали (Яд и гд) необходимо выдерживать такое соотношение между ними и радиусами фрезы /?фр и гФ„, которое обеспечивало бы наличие на торце инструмента (концевой фрезы) плоского участка с диаметром с/ = 2 (ЛфР — ЛфР), что необходимо для качественной обработки участков поверхности детали, ограниченных контуром или прилегающих к нему. Следует избегать соотношения /?д = гд = 7?фр = Гфр, при котором требуется применять концевые сферические фрезы

|

|

|

|

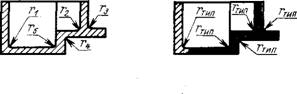

2. Сопряжение стенок с полками и подсечками одинаковыми для данного контура радиусами гтип, что исключит необходимость обработки различными инструментами и возможность появления следов зарезания

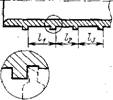

3. Обеспечение конструкцией детали обработки с наименьшим числом установов на станке. Наиболее технологична односторонняя конструкция с базовой плоскостью (а); в этом случае при выполнении условий унификации радиусов деталь может быть полностью обработана одним инструментом на одном приспособлении при одном установе на базовую плоскость. Следующей по степени технологичности является двусторонняя симметричная конструкция детали (б); вследствие симметричности относительно оси 00 деталь обрабатывается с двух сторон по одной и той же программе одним инструментом. Менее технологичными являются двусторонняя несимметричная (в) и многосторонняя (г) конструкции деталей

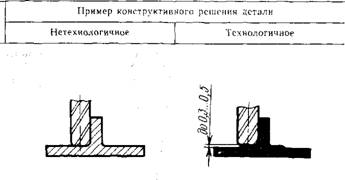

4. Упрощение геометрических форм и типизация основных повторяющихся геометрических элементов детали, например карманов, колодцев (см. рисунок), панелей, рам, балок и т. п. Это сокращает затраты на программирование. При конструировании деталей следует максимально использовать зеркально отображенные и симметричные элементы

5. Следует по возможности избегать наклонных (так называемых малкованных) стенок, а также имитации штамповочных уклонов

6. Конфигурация детали должна обеспечивать свободный доступ к поверхностям для обработки их одним инструментом при минимальном числе рабочих ходов

Требование

7. В местах сопряжения обрабатываемой стенки с дном предусматривать завышения 0,3—0,5 мм. Это уменьшает объем обработки и предупреждает «зарезы»

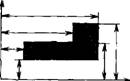

8. Простановка размеров от одной базы

9. Обеспечение сопряжений линий контура плавным радиусом

|

Продолжение табл. 5.3

|

|

|

|

|

Это сохранит поверхностный слой обработанной поверхности, который упрочнен наклепом при фрезеровании и имеет сравнительно хороший микрорельеф.

К чертежам деталей, обрабатываемых на станках с ЧПУ, не предъявляют никаких требований, противоречащих стандартам ЕСКД на выполнение машиностроительных чертежей. Однако необходима некоторая дополнительная информация о детали, в связи с чем следует выполнять ряд правил, облегчающих процесс программирования:

1) все размеры проставляют на детали в прямоугольной системе координат от единых конструктивных баз детали;

2) желательно также проставлять размеры от оси детали к центрам всех окружностей, если это не требует от конструктора дополнительных трудоемких вычислений;

3) проставлять размеры следует так, чтобы данные о каждом контуре были по возможности по одной проекции, а размерные цепи имели двусторонний допуск (±), что облегчает разработку программ;

4) в случае, если контуры изделия заданы аналитически или таблицей координат точек, в чертеже не должно быть ссылок на плаз. Вместо указаний «Контур снять с плаза» следует писать «Контур рассчитывать по данным теоретического чертежа, первую деталь сверить с плазом»;

5) чертеж выполняют в масштабе, соблюдая его по всему полю чертежа;

6) на поле чертежа рекомендуется помещать надпись «Изготавливать на станке с ЧПУ» или «Контур фрезеровать на станке с ЧПУ».

Опубликовано в

Опубликовано в