ТОПКИ ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА

30 марта, 2013

30 марта, 2013  admin

admin В топках промышленных парогенераторов и водогрейных котлов в основном сжигаются вязкие мазуты марок 40, 100 и реже 200. Топочные мазуты этих марок делятся на малосернистые, сернистые и высокосернистые с содержанием серы соответственно не более 0,5; 2,0 и 3,5%. Для сжигания мазута необходима его предварительная подготовка: уменьшение вязкости и распыление, при котором обеспечивается испарение мазута. Распыление и распределение жидкого топлива в потоке окислителя (воздуха) производится в одном из элементов горелки, называемом форсункой.

В настоящее время имеются разнообразные конструкции форсунок для сжигания мазута. Из различных типов форсунок с пневматическим распылением мазута наибольшее распространение в свое время получили разработанные ЦКТИ горелки двух типов: низконапорные типа НГМГ (в настоящее время сняты с производства, но находятся в эксплуатации во многих котельных) и паромеханические типа ГМГ. Обе эти конструкции выполнены как комбинированные для сжигания газа и мазута. В последнее время для сжигания мазута начинают применяться камеры двухступенчатого сжигания. Для водогрейных котлов применяются ротационные горелки, разработанные ЦКТИ совместно с БЗЭМ, Калужским машиностроительным заводом и заводом «Ильмарине».

Для стационарных паровых котлов форсунки паромеханические выпускаются в соответствии с ОСТ 108.836.03—80, механические по ОСТ 108.836.01—80 и паровые по ОСТ 108.836.04—80.

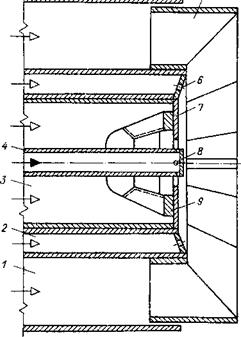

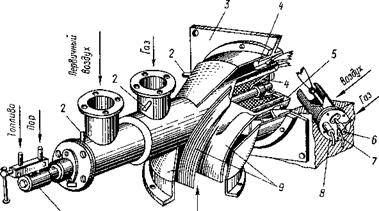

Рис. 3-15. Схема газомазутной горелки типа НГМГ / — канал для подачн вторичного воздуха; 2 — канал для подачн газа; 3 — канал для подачи первичного (распыляющего) воздуха; 4 — мазутный ствол; В — лопатки эакручивателя вторичного воздуха; б — гаэовыпускные отверстия; 7 — пережимное кольцо; 8 — маэуто - выпускные отверстия; 9 — заверитель первичного воздуха

Для сжигания вязкого мазута независимо от типа применяемых форсунок необходим его предварительный подогрев, от которого зависит качество распыления мазута. Температура подогрева мазута выбирается с таким расчетом, чтобы вязкость мазута перед горелками обеспечивала необходимое качество распыления. Для механических и паромеханических форсунок вязкость мазута рекомендуется поддерживать 2,5° У В (16,1 мма/с), для пневматических — не более 6° У В (44 мм2/с) и ротационных не более 8° У В (59 мм2/с). Для получения указанных значений вязкости мазута перед форсунками необходимо подогревать мазут марки 40 до 115°С, а марки 100 — до 130 °С при сжигании в топках с механическими и паромеханическими форсунками; в топках с пневматическими форсунками — соответственно до 90 и 110 °С; в топках с ротационными форсунками — до 80 и 95 С.

Для сжигания вязкого мазута независимо от типа применяемых форсунок необходим его предварительный подогрев, от которого зависит качество распыления мазута. Температура подогрева мазута выбирается с таким расчетом, чтобы вязкость мазута перед горелками обеспечивала необходимое качество распыления. Для механических и паромеханических форсунок вязкость мазута рекомендуется поддерживать 2,5° У В (16,1 мма/с), для пневматических — не более 6° У В (44 мм2/с) и ротационных не более 8° У В (59 мм2/с). Для получения указанных значений вязкости мазута перед форсунками необходимо подогревать мазут марки 40 до 115°С, а марки 100 — до 130 °С при сжигании в топках с механическими и паромеханическими форсунками; в топках с пневматическими форсунками — соответственно до 90 и 110 °С; в топках с ротационными форсунками — до 80 и 95 С.

На рис. 3-15 показана схема газомазутной горелки типа НГМГ с воздушным распылением мазута. В горелке НГМГ мазут поступает под давлением не более 30 кПа по мазутному стволу 4 и вытекает через мазутовыпускные отверстия 8. Распыляющий (первичный) воздух получает закрутку в завихрителе 9 и, выходя через пережимное кольцо 7, подхватывает и распыляет струйки мазута, вытекающие через отверстия 8. Давление первичного воздуха составляет 2500—3000 Па при расходе 10—15 % общего количества воздуха, необходимого для горения. При эксплуатации форсунки необходимо следить за правильной установкой мазутного ствола. Многочисленные испытания показали, что излишнее смещение мазутовыпускных отверстий относительно места пережима воздушной струи в сторону топки приводит к удлинению факела, затягиванию процесса горения в камеру догорания и даже в газоходы котла. Излишнее смещение мазутовыпускных отвер-

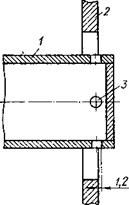

Рис. 3-16. Оптимальное положение мазутовыпускных отверстий для горелки НГМГ-4 / — мазутный ствол; 2 — пережнмное кольцо; 3 — мазутовыпускные отверстия

Стий в противоположную сторону относительно места пережима приводит к попаданию мазута на аавихритель. Положение мазутовыпускных отверстий относительно места пережима уточняется при наладке горелки. На рис. 3-16 показано оптимальное положение мазутовыпускных отверстий для горелки НГМГ-4, установленной на котле ДКВР-6,5-14. При монтаже горелок нужно следить за тем, чтобы закрутка первичного (распыляющего) воздуха и вторичного воздуха, подаваемого для горения, производилась в одну и ту же сторону.

Стий в противоположную сторону относительно места пережима приводит к попаданию мазута на аавихритель. Положение мазутовыпускных отверстий относительно места пережима уточняется при наладке горелки. На рис. 3-16 показано оптимальное положение мазутовыпускных отверстий для горелки НГМГ-4, установленной на котле ДКВР-6,5-14. При монтаже горелок нужно следить за тем, чтобы закрутка первичного (распыляющего) воздуха и вторичного воздуха, подаваемого для горения, производилась в одну и ту же сторону.

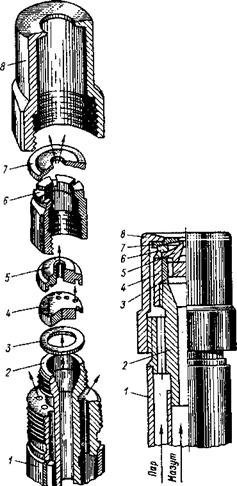

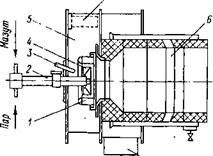

На рис. 3-17 показана одна из конструкций вихревых горелок с паромеханической форсункой, разработанная ЦКТИ и серийно выпускаемая заводом «Ильмарине». Горелха состоит из паромеханической форсунки, двухзонного направляющего аппарата и газовой камеры с газовыпускными отверстиями. Горелка предназначена для сжигания мазута и природного газа.

Один из вариантов форсунки с паромеханическим распылением, применяемым в вихревых горелках, показан на рис. 3-18. Прин-

|

1 Вторичный воздух Рис. 3-17. Вихревая горелка с паромеханической форсункой / — паромеханическая форсунка; 2 — штуцер для измерения давления первичного воздуха, газа и вторичного воздуха; 3 — фронтовой лист; 4 — лопаточные завихрители первичного и вторичного воздуха; 5 — газовыводной насадок; 6 — газовый запальник с электрическим зажиганием; 7 — фотоэлемент; 8 — стакан защитно-запального устройства; 9 — лопатки для выравнивания потока вторичного воздуха |

Рис. 3-18. Мазутная форсунка с паромеханическим распылением 1 —. паровая труба (ствол); 2 — мазутная труба; 3 — прокладка; 4 — рас* пределительная шайба; В — распылитель; 6 — паровой распылитель; І — контргайка; 8 — концевая гайка

Цип действия форсунки заключается в следующем. Мазут по трубе 2 через распределительную шайбу 4 посту - пае!' в кольцевую камеру распылителя 5 и затем по тангенциальным каналам попадает в его завихрительную камеру. Закрученная струя мазута под действием центробежных сил прижимается к стенкам завихрительной камеры и, продолжая двигаться поступательно, срывается с кромки сопла распылителя 5, разбиваясь на множество мельчайших капель. Пар из трубы 1 поступает в юлость между деталями, пропускающими мазут, и концевой гайкой 8. Из этой полости пар поступает через тангенциальные каналы в камеру парового завихрителя 6. Затем пар выходит под углом из цилиндрической щели и охватывает с внешней стороны распыленную струю мазута.

Цип действия форсунки заключается в следующем. Мазут по трубе 2 через распределительную шайбу 4 посту - пае!' в кольцевую камеру распылителя 5 и затем по тангенциальным каналам попадает в его завихрительную камеру. Закрученная струя мазута под действием центробежных сил прижимается к стенкам завихрительной камеры и, продолжая двигаться поступательно, срывается с кромки сопла распылителя 5, разбиваясь на множество мельчайших капель. Пар из трубы 1 поступает в юлость между деталями, пропускающими мазут, и концевой гайкой 8. Из этой полости пар поступает через тангенциальные каналы в камеру парового завихрителя 6. Затем пар выходит под углом из цилиндрической щели и охватывает с внешней стороны распыленную струю мазута.

При расходах мазута, меньших 50% номинального, давление мазута перед форсункой становится недостаточным для хорошего распыления и в форсунку дополнительно подается пар. Однако, так как расход пара не превышает 0,03 кг/кг, подача его производится при всех нагрузках форсунки с давлением 70—200 кПа. В то же время испытания показали, что при расходах мазута 70% и более подача пара практически не улучшает распыления. Давление мазута перед форсункой в зависимости от ее номинальной мощности выбирается от 1,3 до 3,5 МПа. Регулирование мощности форсунки производится изменением давления мазута перед ней.

Качество работы мазутных форсунок с механическим и паромеханическим распылением зависит от тщательности изготовления, точности сборки и установки. Очень важно обеспечить плот-

иость мазутного тракта во избежание попадания мазута в паровой канал, так как последнее приводит к закупорке канала из-за коксования мазута.

При обслуживании форсунки необходимо систематически ее прочищать и заменять распылитель, который чаще выходит из строя, чем остальные детали. Абразивный износ внутренних поверхностей, особенно стенок распылителя, приводит к изменению формы факела, увеличению расхода топлива и укрупнению размера капель. Скорость износа зависит от загрязненности мазута механическими примесями, его состава, а также от давления подачи. Опыт показывает, что несмотря на очистку мазута от механических примесей наблюдается загрязнение входных каналов и распределительной шайбы форсунки. Это приводит к смещению факела относительно оси форсунки и к ухудшению качества ее работы. При снижении производительности форсунки вследствие частичного 8акоксовывания или засорения температура стенок быстро растет, что приводит к ускоренному закоксовыва - нию. Во избежание этого надо систематически следить за температурой и чистотой распылителей, а также характером факела. При появлении около корня факела темных полос, скоплений капель и разрывов необходимо проверить состояние деталей форсунки.

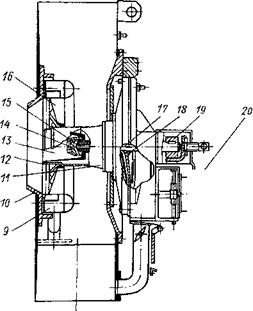

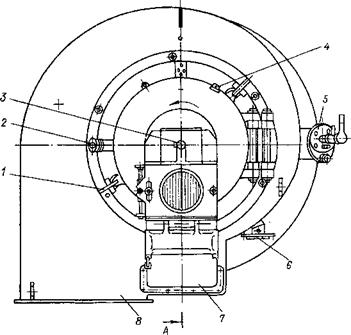

На рис. 3-19 показана горелка РГМГ (ротационная газомазутная горелка) со встроенным вентилятором распыляющего воздуха, выпускаемая серийно мощностью до 8 МВт. Горелки большей мощности выпускаются с отдельно устанавливаемым вентилятором распыляющего воздуха.

Мазутная форсунка ц горелки состоит из полого вала 17, на котором закреплены рабочее колесо 18 вентилятора распыляющего воздуха, распыляющий стакан 13 и гайка-питатель 14. Вал 17 через клиноременную передачу 19 получает вращение от электродвигателя 20. Мазут подводится к штуцеру 3. В центральном отверстии вала расположена консольная топливная трубка /5, по которой мазут поступает в кольцевую полость гайки-питателя 14. В гайке-питателе имеются четыре радиальных канала, по которым под действием центробежных сил мазут вытекает на внутреннюю стенку распыляющего стакана, образуя пленку. В стакане пленка перемещается в осевом направлении и затем срывается с кромки стакана, распадаясь на капли. При этом угол раскрытия образующегося конуса, если не подавать распыляющего воздуха, близок к 180°. Для получения нужного угла раскрытия конуса и лучшего распыления мазута через завихри - тель 12 подается распыляющий (первичный) воздух. Цревичный воздух поступает также через четыре отверстия в гайке-питателе в полость распыляющего стакана 13, что предохраняет его от закоксовывания. Распыляющий стакан имеет конусообразную форму и отполирован.

Вторичный воздух поступает в улиточный короб 8 и из него направляется к завихрителю 16 и всасывающему патрубку пер-

|

|||||

|

|

О т 800 1200 кг }ч |

Воздуха; рр — давление природного газа перед горелкой; Вм, #г — расход мазута и газа

Вичного воздуха 7, в котором имеется шибер для регулирования количества воздуха, поступающего к распыляющему вентилятору. Распыляющий вентилятор создает напор около 5000 Па. Давление мазута не должно превышать 0,2 МПа.

Всесторонние промышленные испытания горелки РГМГ-10 выполнены ЦКТИ. Основные параметры горелки по данным этих испытаний показаны на рис. 3-20. В результате испытаний установлено, что диапазон регулирования мощности горелки — от 10 до 100%. Доля первичного (распыляющего) воздуха на номиналь- ной нагрузке составляла примерно 10% общего расхода воздуха, поданного на горение. Давление первичного воздуха на нагрузках 100—30% номинальной поддерживалось равным 5000— 6000 Па, а на нагрузках ниже 30% номинальной — в пределах от 2500 до 3500 Па. При испытании сжигался мазут марки 40 и природный газ Дашавского месторождения с низшей теплотой сгорания 36,12 МДж.

При эксплуатации ротационных форсунок необходимо следить за чистотой внутренней поверхности распыляющего стакана,

Рис. 3-21. Камера двухступенчатого сжигания мазута / — газовый коллектор; 2 — форсуночное устройство; 3 — запально-защитное устройство; 4 — завихритель первичного воздуха; 5 — короб улитки; 6 — завихритель вторичного воздуха

|

Первичныи воздух. |

![]()

|

"Вторичный Воздух |

![]()

Так как нагарообразование, смолистые и другие отложения резко ухудшают качество распыления. Об отложениях на стенках распыляющего стакана можно судить по появлению в топке крупных летящих капель — «эвездочек». В таких случаях форсунка должна быть отключена и выведена из воздушного короба. Для этого достаточно вывернуть барашки прижимного устройства и откатить мазутную часть горелки, которая имеет двойной шарнир. После этого следует очистить полость стакана деревянным, алюминиевым или красномедным ножом и промыть соляровым маслом, либо другим легким топливом. Удалять нагар стальным инструментом нельзя, так как на стенке стакана останутся царапины, что резко ухудшит качество распыления мазута. Недопустимы также зазубрины, выбоины на кромке распыляющего стакана. Периодически следует^проверять размах вибрации кромки стакана, который не должен превышать 0,06 мм.

Так как нагарообразование, смолистые и другие отложения резко ухудшают качество распыления. Об отложениях на стенках распыляющего стакана можно судить по появлению в топке крупных летящих капель — «эвездочек». В таких случаях форсунка должна быть отключена и выведена из воздушного короба. Для этого достаточно вывернуть барашки прижимного устройства и откатить мазутную часть горелки, которая имеет двойной шарнир. После этого следует очистить полость стакана деревянным, алюминиевым или красномедным ножом и промыть соляровым маслом, либо другим легким топливом. Удалять нагар стальным инструментом нельзя, так как на стенке стакана останутся царапины, что резко ухудшит качество распыления мазута. Недопустимы также зазубрины, выбоины на кромке распыляющего стакана. Периодически следует^проверять размах вибрации кромки стакана, который не должен превышать 0,06 мм.

Факел, выдаваемый горелкой, должен быть симметричным относительно геометрической оси горелки. Несимметрия факела и даже вибрационное горение могут возникать вследствие неправильного выполнения амбразуры или разрушения ее в процессе эксплуатации. Периодически следует добавлять смазку в подшипниковые. узлы, производя подачу ее шприцем до тех пор, пока она не начнет устойчиво выжиматься из контрольных отверстий.

При задевании топливной трубки за вал форсунки появляется резкий звенящий шум. Устранение этого достигается центровкой топливной трубки относительно отверстия вала форсунки. Резкий шум также может быть вызван задеванием колеса вентилятора за' его корпус вследствие смещения ротора форсунки. Ликвидация этого дефекта достигается регулировкой положения ротора с помощью прокладок, установленных в подшипниковых узлах. Правильность положения ротора проверяется через инспекционное отверстие в корпусе вентилятора. Несовпадение выходной кромки колеса вентилятора с выходной кромкой направляющего аппарата не должно превышать 0,5 мм.

На рис. 3-21 показана камера двухступенчатого сжигания топлива. Она состоит из паромеханической форсунки 2 с завихрите - лем первичного воздуха 4 и камеры горения, в которую по кольце-

пому каналу через завихритель 6 подается вторичный воздух. Основная часть воздуха (50—70%) подается через мазутную форсунку, а остальная — через завихритель в камеру горения. Вторичный воздух, проходя по кольцевому каналу, охлаждает камеру горения. Распыленный в паромеханической форсунке мазут, попадая в зону высоких температур камеры горения, газифицируется и, смешиваясь со вторичным воздухом, догорает в топке парогенератора.

Результаты испытания камер двухступенчатого сжигания показали их работоспособность и надежность при эксплуатации иод наддувом (давление в топке парогенератора составляло 2500 Па). При высокой удельной нагрузке топочного объема (1,2-103 МВт/м3) и коэффициенте избытка воздуха 1,05 потеря теплоты от химической неполноты горения отсутствовала.

При эксплуатации камер двухступенчатого сжигания необходимо следить за работой паромеханической форсунки, не допуская ее перегрева и закоксовывания. Следует также регулировать распределение первичного и вторичного воздуха, поддерживая распределение, заданное режимной картой, давление воздуха перед форсункой и завихрителем камеры горения.

При эксплуатации форсунок рассмотренных конструкций необходимо следить за сохранением производительности форсунки при неизменном давлении, за вязкостью мазута, отсутствием закоксовывания, поддержанием минимального коэффициента избытка воздуха. Нарушение производительности форсунки при неизменных давлении перед ней и вязкости мазута наблюдается при нарушении заданной точности изготовления и недостаточно тщательной сборке при ремонте. Погрешности изготовления оказывают тем большее влияние, чем меньше расчетная производительность форсунки. Небрежная сборка форсунок может привести к снижению производительности до уровня 40% номинальной, а также способствует закоксовыванию форсунки.

Качество распыления мазута существенно зависит от вязкости его перед форсункой. Кроме того, на распыление топлива оказывают влияние поверхностное натяжение, плотность мазута и механические примеси. Механические примеси, карбены и карбоиды уменьшают внутреннее сопротивление мазута распылению. При этом в процессе нагревания и длительного хранения дисперсность карбенов и карбоидов изменяется, что приводит к изменению качества распыления мазута. Мазут, содержащий мелкодисперсные частицы, при прочих равных условиях распыляется на более мелкие капли по сравнению с мазутом, содержащим крупные частицы.

Нарушения нормального режима работы форсунок чаще всего происходят вследствие их закоксовывания. Многочисленные наблюдения за работой форсунок показали, что закоксовывание обусловлено термоокислительными процессами с образованием слоя кокса вследствие нагрева мазута стенками форсунки. Чем

|

Рис. 3-22. Расположение головки форсунки в амбразуре: а — непра- |

|

1 2 |

|

1 2 |

|

Ее относительно среза амбразуры. Часто при эксплуатации различных форсунок стремятся из-за коксовых отложений в амбразуре расположить головку форсунки на срезе амбразуры или даже несколько выдвинуть ее за пределы среза в сторону топки (рис. 3-22, а). Как показали испытания, такое положение головки форсунки не обеспечивает должного охлаждения ее. По данным испытаний ВТИ выдвижение головки за срез амбразуры приводит к резкому повышению температуры металла ее стенки. Так, например, расположение головки на расстоянии 100 мм от среза амбразуры в направлении топочной камеры приводит к повышению температуры металла стенки до 500 °С. Надежное охлаждение головки форсунки обеспечивается при перемещении ее на расстояние 100 мм от среза амбразуры вглубь горелки, как показано на рис. 3-22, б. При таком расположении головки температура металла стенки не превышает 200° С и никакого ухудшения экономических показателей работы топки не наблюдается. Таким образом, в случае коксования амбразуры следует прежде всего проверить качество изготовления и сборки форсунки, а не перемещать ее вглубь топочной камеры. Коэффициент избытка воздуха при сжигании сернистых мазутов не только влияет на экономичность работы котельного агрегата, но и определяет надежность работы хвостовых поверхностей нагрева, а также загрязнение воздушного бассейна выбросами. Первые лабораторные опыты по сжиганию мазуга с коэффициентом избытка воздуха, близким к единице, были выполнены в СССР и показали возможность работы топки без химической неполноты горения. Обычно принято считать коэффициенты избытка воздуха 1,00—1,02 предельно низкими; 1,02—1,05 низкими и более 1,15 высокими. В нормах теплового расчета котельных агрегатов рекомендуется принимать коэффициент избытка воздуха на выходе из топки 1,10. Для оценки коррозионной активности продуктов горения при сжигании сернистых мазутов существенной характеристикой является также температура точки росы и содержание серного ангидрида. |

|

Выше температура стенок форсунки, тем интенсивнее происходит отложение смол и увеличивается слой кокса. Температура стенки головки форсунки в значительной мере зависит от расположения |

|

До среза амбразуры |

|

А) |

|

/ — ствол форсунка; 2 — головка форсунки; 3 — амбразура; ^ — расстояние |

|

Вильное; б — правильное |

![]()

![]()

![]()

Рис. 3-23. Влияние вязкости ма - Рис. 3-24. Амбразуры горелок НГМГ и

.|ута перед форсункой на потерю ГМГ: а — коническая; б — цилиндриче-

Тсплоты от химической неполноты ская

Горения

1 — ат = 1,06-^1,09; 2 — ат > 1,1

Опыт эксплуатации и испытания котельных агрегатов показал, что достижение низких и предельно низких коэффициентов избытка воздуха возможно только при точном порционировании соплива и воздуха по всем установленным горелкам. Уменьшение числа горелок облегчает равномерное распределение между ними топлива и воздуха. Вязкость мазута перед форсунками особенно заметно влияет на потери теплоты от химической неполноты горения при низких коэффициентах избытка воздуха. На рис. 3-23 в качестве примера показано влияние вязкости на потери теплоты от химической неполноты горения при различном избытке воздуха по результатам испытаний ВТИ на одном из котлов, оборудованных форсунками с паромеханическим распылением мазута.

Компоновка форсунок также оказывает влияние на работу топочной камеры. В литературе указывается, что при встречной компоновке горелок обеспечить работу топки с низким коэффициентом избытка воздуха проще, чем при однофронтовой компоновке. На котлах малой производительности применяется, как правило, однофронтовая компоновка горелок, и это вызывает затруднения при организации процесса горения с низким коэффициентом избытка воздуха.

Устойчивость и качество работы мазутных форсунок различной конструкции в значительной мере зависят от воздухонаправляющих аппаратов. Для организации перемешивания распыленного мазута с воздухом современные мазутные форсунки оборудованы воздухонаправляющими аппаратами, производящими закрутку воздушного потока. Закрученная струя имеет ряд преимуществ по сравнению с прямоточной. Она обладает большой эжек - ционной способностью, провалом скорости в осевой области,

При известных условиях переходящим в осевой обратный ТОКо Наличие осевого обратного тока обеспечивает непрерывное по-; ступление горячих топочных газов к корню факела и его стабилизацию.

Закрутка воздушного потока в воздухонаправляющих аппаратах мазутных форсунок чаще всего осуществляется установкой плоских или винтовых лопаток.. Если воздух в форсунке для горения подается одним потоком, воздухонаправляющее устройство называют однопоточным; если двумя потоками — двухпоточным. В горелках типа ГМГ и НГМГ воздух подается двумя потоками и закрутка его производится плоскими лопатками. •

При эксплуатации воздухонаправляющих аппаратов необходимо следить за состоянием лопаток, не допуская их загрязнения или закоксовывания. При ремонте воздухонаправляющих аппаратов и замене отдельных лопаток установка их должна проводиться по шаблону под одинаковым углом.

Существенное влияние на работу форсунок оказывает также качество и правильность выполнения амбразуры. Амбразуры должны быть выполнены гю чертежу в соответствии с типом установленной форсунки. Ось амбразуры должна совпадать с осью форсунки. На рис. 3-24 в качестве примера показаны два типа амбразур (цилиндрическая и коническая), применяемые для форсунок с пневматическим и паромеханическим распылением.

Зольность мазута не превышает 0,3%, однако в эксплуатации наблюдаются загрязнения поверхностей нагрева плотными отложениями в зонах с температурой продуктов горения более 700 °С. Наиболее интенсивно загрязняются пароперегреватели и поверхности нагрева водогрейных котлов типа ПТВМ, имеющие небольшие площади поперечного сечения для прохода продуктов горения.

Обслуживание мазутных форсунок требует повышенного внимания. Необходимо следить за устойчивостью факела, не допуская пульсации и неравномерного заполнения топочного объема. Пульсация факела может возникать вследствие поступления обводненного мазута, недостаточного его подогрева, загрязнения фильтров и сопл форсунок, шлакования амбразур, отложений на лопатках воздухонаправляющего аппарата или их коробления и ряда других нарушений режима горения. Неравномерное заполнение топочного объема факелом может привести к местному перегреву экранных труб или обмуровки топки. В связи с этим необходимо следить за дальнобойностью факела и окончанием горения в пределах топочной камеры.

Особенно внимательно следует производить розжиг форсунок, не допуская образования сажи, уноса несгоревших капелек мазута, подтекания его из форсунки, плохого горения или погасания растопочного факела. В форсунках с паромеханическим распылением необходимо сначала открывать подачу пара и только после этого подачу мазута. В форсунках с воздушным распылением сначала подается распыляющий воздух, а затем мазут.

Отложение сажи и унос несгоревших капель мазута могут привести к хлопкам и взрывам, а также к горению в хвостовых поверхностях нагрева, которое обнаруживается по внезапному повышению температуры продуктов горения в qooтвeтcтвyющeм | азоходе.

Формировка топки изменяется регулированием подачи мазута •I воздуха одновременно ко всем форсункам или отключением сдельных форсунок. При установке двух-трех форсунок чаще всего одновременно регулируют расход мазута и воздуха на все сЬорсунки: это качественное регулирование. На водогрейных котлах при установке большого числа форсунок применяют количественное регулирование, т. е. отключение отдельных форсунок

О, ля снижения форсировки топки. При установке форсунок ротационного типа, имеющих большой диапазон регулирования мощности (20—100%), применяют качественное регулирование, которое проще и надежнее.

Опубликовано в

Опубликовано в