Тонкое (алмазное) точение

2 декабря, 2011

2 декабря, 2011  admin

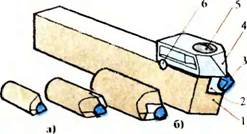

admin Сущность тонкого точения заключается в срезании с поверхности заготовки тончайших стружек, что обеспечивает высокую точность (2а, 2 и 1 классы) и высокую чистоту поверхности (до VII). Припуск под тонкое точение составляет 0,1—0,2 мм. Тонкое точение иногда называют алмазным, потому что наибольший эффект по производительности, стойкости инструмента и качеству обработки дают резцы, оснащенные кристаллами естественного алмаза (рис. 229, а). Для этой цели используют кристаллы массой до 0,6 карата (1 карат = 0,2 г), которые крепят в державке механическим способом (прижим планкой) (рис. 229, б) или впаивают в державку. Кристалл алмаза проходит ог-

А — со вставным кристаллом алмаза, б — с механическим креплением кристалла алмаза; I — державка, 2 — подкладка, 3 — алмаз, 4 — прижимная планка, 5 — винт, 6 — опора

|

|

|

Таблица 17 Рекомендуемые режимы резания при алмазном точении

|

Ранку (шлифование плоскостей алмазным порошком) для достижения требуемой геометрии (углы: <р = =304-90°; у=0-М0°; а = 5°). Алмазными резцами обрабатывают главным образом цветные металлы (медь, алюминий), легкие сплавы (сплавы алюминия, латунь, баббит) и пластмассы. Возможно алмазное точение отливок из качественных чугу- нов (без раковин). Для тонкого точения стали алмазы не применяют, так как высокая температура в зоне резания приводит к потере алмазом режущих свойств. Рекомендуемые режимы резания при алмазном точении приведены в табл. 17.

Для тонкого точения применяют также кристаллы кубического нитрида бора, которые по твердости не уступают алмазу, но выдерживают более высокую температуру (пригодны для обработки стали).

Тонкое точение выполняют также резцами, оснащенными пластинками из твердых сплавов ВК2, ВКЗ, ВКЗМ (по чугуну), Т30К4 (по стали) и мине - ралокерамическими.

Геометрия резца для обработки стали 40Х: <р=45°, <pi = 10°, у=6°, а= = 5°, г— 1 мм. Геометрия резца и режим резания в зависимости от обрабатываемого материала и условий обработки принимаются по справочнику. Твердосплавный резец для тонкого точения должен быть тщательно доведен на алмазном доводочном круге, качество доводки контролируют при помощи лупы пятикратного увеличения. Станки для алмазной обработки (наружного точения или расточки) должны отличаться высокой жесткостью, быстроходностью и точностью подшипникового узла (допуск на радиальное биение шпинделя до 0,005 мм). Этим требованиям удовлетворяют токарные станки повышенной точности (например, 1И611П) и специальные алмазно - расточные станки с быстроходными силовыми головками. Патроны и оправки этих станков должны быть хорошо отбалансированы. Алмазы и твердые сплавы с низким содержанием кобальта особенно чувствительны к ударам и вибрациям, поэтому при тонком точении резец подводят к заготовке через 15— 20 сек после начала вращения шпинделя, когда шпиндель как бы «всплыл» в подшипниках и положение его стабилизировалось.

Опубликовано в

Опубликовано в