Титан и его сплавы

6 сентября, 2016

6 сентября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Титан обладает высокой прочностью до температур 450—500° С при малой плотности, высокой коррозионной стойкостью во многих агрессивных средах и все шире применяется в качестве конструкционного материала в сварных конструкциях различного назначения.

Раздельное или совместное легировапие технического титана небольшими добавками некоторых элементов, например 3—6,5% А1, до 2% Мп, 3,5—4,5% V, до 2,5 Сг, 2—3% Sn, значительно увеличивает его прочность (до 100—140 кгс/мм'2) при достаточной пластичности.

Титан имеет полиморфное превращение при температуре 882° С и две аллотропические формы: а-тптан с гексагональной решеткой прн температуре до 882е С и р-титаи с объемно-центрированной решеткой прн температурах выше 882° С.

Ряд элементов, в частности алюминий, олово, азот, кислород, повышают температуры полиморфного превращения, расширяют область а-титана и называются а-стабшшзаторами. Такие элементы, как молибден, ванадий, марганец, хром, способствуют сохранению при нормальной температуре высокотемпературной структуры [3-титана и называются р-стабилизаторами. В зависимости от комбинаций легирующих компонентов сплавы титана могут быть а-сплавами, р-сплавами и а Т р-сплавами.

Сплавы со стабильной при различных температурах структурой (технический титан ВТ1, сплавы ВТ5 и ВТ5-1) термообработкой не упрочняются, поэтому они обладают хорошей свариваемостью. Сплавы со стабильной p-структурой (типа ВТ14) также имеют высокую термическую стабильность, высокую прочность, пластичность и также хорошо свариваются.

Двухфазные сплавы, где р-фаза существует прн повышенных температурах (типа ОТ4), термообработкой пе упрочняются, а сплавы, где p-фаза может сохраняться при охлаждении до комнатной температуры (сплавы ВТ6, ВТ14), упрочняются термообработкой и свариваются хуже; термообработка (закалка -+■ искусственное старение) позволяет довести их прочность до 140 кгс/мм2 при удовлетворительной пластичности.

Основные затруднения при сварке титана связаны с его высокой химической активностью по отношению к газам при нагреве и расплавлении. Так, прн температурах 350° С и выше титан активно поглощает кислород с образованием структур внедрения, имеющих высокую прочность, твердость (может быть в 2 раза выше, чем у титана) и малую пластичность. Кислород стабилизирует a-фазу прн его взаимодействии по реакции Ті + 02 = ----- ТЮ2 с образованием поверхностного слоя большой твердости, который называется альфированным слоем.

При нагреве до температуры 550° С и выше титан энергично растворяет азот, химически взаимодействует с ним, в результате часто образуются малопластичные фазы внедрения (нитриды):

Ti + 0,5N2 = TiN либо 6Ti + Ns = 2Ti3N.

Азот, находящийся в титане в виде нитридов и элементов внедрения, повышает твердость и снижает его пластичность. Поверхностный слой титана насыщается повышенным количеством азота и кислорода (альфпрованный слой). Попадание частиц этого слоя

в сварной шов приводит к хрупкости металла и образованию холодных трещин, в связи с чем перед сваркой его следует пол - 0 0,2 Ofi пг;о2,% ностыо удалять.

|

а) На рис. 163, а показано из

менение механических свойств титана при насыщении его кислородом или азотом к % от исходного состояния. Столь резкое повышение прочности и снижение пластичности обусловило жесткое ограничение допустимого содержания этих газов в титане: кислорода до 0,15% и азота до 0,05%.

Водород даже при малом содержании наиболее резко ухуд шает свойства титана. Хотя содержание водорода с увеличением температуры падает (рис. 163, б), водород находящийся в твердом пересыщенном растворе выделяется и образует отдельную фазу — гидриды титана (ТШ2), которая сильно охрупчньает титан и способствует образованию холодных трещин через длительное время после сваркн (замедленное разрушение). Кроме того, водород способствует образованию пор. В связи с этим обстоятельством допустимое содержание водорода в металле ограничивается до 0,01%, и принимаются все меры к устранению возможности наводороживания металла (например, сварочную проволоку подвергают вакуумному отжигу).

В ряде случаев пригодность титана для сварки предварительно оценивают по величине расчетной твердости, определяя ее по эмпирической формуле

НВ = 40 + 310^10];,

где [0]э — эквивалентное содержание кислорода;

[О]э = (%0 J + 2 [ %N] + 2/.я [ %С];

[О], [N], [С] — процентное содержание в титане соответственно кислорода, азота п углерода.

Если НВ < 200 и содержание водорода не превышает 0,01 %, технический титан обладает хорошей свариваемостью,

Отрицательное влияние насыщения нагретого и расплавленного металла газами требует тщательной защиты при сварке по только расплавленного металла, но а участков твердого металла, нагретого до температуры 400° С и выше. Обычно это достигается применением флюсов, специальных газовых насадок, а также применением с обратной стороны шва газовых защитных подушек, флюсовых и металлических подкладок. Защита считается надежной, если после сварки поверхность металла имеет блестящую поверхность.

Титан и его сплавы чувствительны к термическому циклу сварки, при нагреве и охлаждении металла в области р-фазы наблюдается рост зерна. Этому способствует и низкая теплопроводность титана. При охлаждении и старении могут образовываться хрупкие фазы. В результате этих процессов снижаются пластические свойства металла и появляется неоднородность свойств сварного соединения.

При сварке титана и его сплавов используют присадочный металл, близкий по составу к основному металлу. Во многих случаях положительные результаты получаются при использовании проволоки ВТ1-00. Для удаления водорода проволоку обычно подвергают диффузионному (вакуумному) отжигу. Подготовку кромок ведут механическим путем, газокислородной или плазменной резкой с последующим удалением металла насыщенных газами кромок механической обработкой. Перед сваркой поверхности кромок и прилегающего основного металла, а также электродной проволоки тщательно очищают механическим путем или травлением.

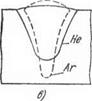

В связи с низкой теплопроводностью титана стыковые швы при сварке плавящимся электродом в аргоне имеют характерную конусообразную форму (рис. 164, а) с малым фпр = ВІН, что вызывает необходимость для некоторых конструкций наложения галтельных швов (рис. 164, б) либо перехода к сварке в гелии с целью улучшения формы внешней части усиления шва (рис. 164, е). Удельное электросопротивление титана примерно в 4 раза больше, чем у железа, поэтому вылет плавящегося электрода должен быть относительно небольшим.

Основные способы сварки титана — дуговая сварка в среде инертных газов, под флюсом, электрошлаковая и электронным лучом.

Основные способы сварки титана — дуговая сварка в среде инертных газов, под флюсом, электрошлаковая и электронным лучом.

Дуговая сварка в среде инертных газов титана и его сплавов может быть осуществлена неплавящимся ланта - нированным или нитрированным вольфрамовым электродом и плавящимся электродом.

Применяют аргон только высшего сорта по ГОСТ 10157—73 или гелий высокой чистоты. Сварку выполняют с использованием удлиненных насадок на сопле (длиной до 500 мм) с подачей газа с обратной стороны через специальные подкладки, а также в камерах с контролируемой атмосферой.

Титан небольшой толщины (до 4 мм) вольфрамовым электродом сваривают па обычных установках для автоматической аргонодуговой сварки неплавящимся электродом (табл. 105). Присадочный пруток подают только при толщине металла более 1.5 мм. Возможна также ручная сварка на постоянном токе прямой полярности. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, что приводит к снижению пластичности металла шва на 40—50%.

Таблица 105. Режимы аргонодугоной сварки, рекомендуемые для титана небольшой толщины

Примечание. Подача аргона чеііез горелку 13— 18 л/мин, с обратной стороны шна 2—2,5 л/мин.

Примечание. Подача аргона чеііез горелку 13— 18 л/мин, с обратной стороны шна 2—2,5 л/мин.

При толщине металла свыше 4 мм применяют разделку кромок V-, Х-образную и рюмкообразную. Для увеличения глубины проплавлення при сварке вольфрамовым электродом применяют флюсы-насты типа АН-ТА, которые наносят тонким слоем на поверхность кромок. Они позволяют без разделки кромок сваривать металл толщиной до 12 мм на меньших, чем при обычных способах, сварочных токах. Эта технология снижает деформации сварных конструкций и уменьшает пористость швов, а также способствует частичному рафинированию металла шва.

При сварке погруженной дугой, без разделки кромок также можно соединять металлы повышенной толщины.

При сварке плавящимся электродом за два прохода (с двух сторон) можно сваривать металл без скоса кромок толщиной до 36 мм. В качестве защитного газа используют аргон и гелий (табл. 106). При сварке за два прохода в аргоне швы получаются относительно более узкими (рис. 164, а), а в гелии — более широкими (рис. 164, в), что связано с физическими свойствами защитных газов: при сварке в гелии требуется более высокое напряжение дуги. Сварку ведут на постоянном токе обратной полярности.

|

Таблица 106. Режимы сварки титана и его сплавов плавящимся электродом в защитных газах

|

Механические свойства металла сварных швов и прочность соединения в целом зависят от марки титана, марки присадочной проволоки и могут быть доведены до соответствующих показателей основного металла. Для автоматической сварки по этой схеме используют модернизированные автоматы АДС-500 М, АДС-1000-24, для сварки угловых швов — автоматы АСУ-ИМ и полуавтоматы типа ІІГТ-2.

При модернизации серийного оборудования (для сварки сталей) внимание уделяется повышению скорости подачи проволоки (вместо обычных 50—600 м/ч ее доводят до 2500—3000 м/ч) и созданию условий для полноценной защиты металла при сварке Источники питания — с жесткой характеристикой.

С точки зрения уменьшения расхода дефицитных и дорогих материалов и повышения производительности сварки важное значение имеет способ сварки титана по узкому зазору — щелевой разделке, выполняемый ноплавящимся вольфрамовым или плавящимся электродом. В первом случае листы собирают с зазором а = 6-і-12 мм; диаметр вольфрамового электрода dw — 3-і-4 мм; диаметр присадочной проволоки 1,5—2 мм; сила сварочного тока 200—300 А; расход аргона 9—12 л/мин через горелку и 2—3 л/мин с обратной стороны. При полуавтоматической сварке используют проволоку диаметром 1,6—2 мм при том же расходе аргона, силе сварочного тока 360—420 А и напряжении 32-36 В.

При сварке под флюсом и электрошлаковой сварке используют бескислородные флюсы (АН-Т1 и АН-Т2), основные компо-

нснты которых — фториды (CaF2, Na2F) и хлориды (КС1, NaCl). Для уменьшения опасности попадания водорода в металл шва требуется, чтобы содержание влагп во флюсе не превышало 0,05%.

|

Тол щина метал ла, мм |

Диа метр элек тродной прово локи, мм |

Сила тока, А |

На пря жение, В |

Скорость подачи прово локи, м/ч |

Тол щина метал ла, мм |

Диаметр элек тродной прово локи, мм |

Сила тока, Л |

На пря жение, В |

Скорость подачи прово локи, м/ч |

|

Одностороння. |

ч сварка на остающейся |

Двусторонняя сварка |

|||||||

|

подкладке |

8 |

3 |

310—330 |

30—32 |

135—140 |

||||

|

2—2.5 |

2 |

190—220 |

34—36 |

167—175 |

10 |

3 |

340—360 |

30—32 |

150—155 |

|

4—4.5 |

2 |

300—320 |

34—38 |

221—239 |

12 |

3 |

350—400 |

30—32 |

160—165 |

|

4-5 |

3 |

310—340 |

30—32 |

95—111 |

15 |

3 |

390—420 |

30—32 |

175—180 |

|

Таблица 107. Режимы сварки титана плавящимся электродом под флюсом АН-Т1 (скорость сварки 50 м/ч) |

Титан сваривают под флюсом на обычном оборудовании на постоянном токе обратной полярности. Этот способ экономически

- эффективен при соеди-

|

Таблииа 108. Режимы электрошлаковои сварки поковок из титана пластинчатым нении металла толщи - электродом (флюс АН-Т2, ной свыше о—8 мм, напряжение 16—18 В) хотя сваривают металл

|

|

ществляют поддув аргона через специальные каналы в ползунах из расчета 5—12 л/мин для металла толщиной 30—120 мм.

Опубликовано в

Опубликовано в