ТЕХНОЛОГИЯ ТОЧЕЧНОЙ СВАРКИ

19 марта, 2016

19 марта, 2016  admin

admin К основным параметрам режима точечной, рельефной и шовной сварки относят силу сварочного тока /са, усилие сжатия FCB и время импульса /св. Для точечной и шовной сварки важное значение имеют размеры рабочей поверхности электрода. Для шовной сварки к основным параметрам относят еще и режим прерывания (время импульса /св и пауза f„) и скорость сварки vCB. Для каждого из этих способов есть еще ряд дополнительных параметров, обусловленных особенностями применяемых циклов.

|

|

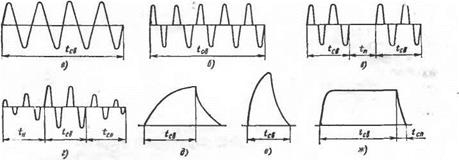

Применяемые для точечной сварки циклы показаны на рис. 59, а на рис. 60 приведены возможные импульсы сварочного тока на машинах различного типа. В зависимости от материала, его толщины, применяемого оборудования выбирают соответствующий цикл. Для сварки металлов относительно небольшой толщины (до 3 мм) не требуется повышенное усилие проковки. Для металлов меньшей толщины, но с особой склонностью к трещинам проковку применяют.

с — с постоянным усилием н одним импульсом СИЛЫ Тока; б — с постоянным усилием ■ несколькимн импульсами силы тока, которые могут быть разными по величине; в — то же, с нарастанием и спадом силы тока (модулированный импульс); г — с проковкой увеличенным усилием FK; д — с предварительным обжатием и проковкой увеличенным усилием; $ —■ СО ступенчатым увеличением /■'gp и проковкой увеличенным усилием

|

Рис. Ш. Импульсы сварочного тока: а — полнофазного переменного тока; б — переменного тока с плавным регулированием; в — переменного тока с прерыванием; г — переменного тока с нарастанием и спадом; д — низкочастотного; е — конденсаторного; ж — постоянного тока |

Время приложения усилия проковки Fl( должно быть с небольшим запаздыванием /„ = 0,02-5-0,18 с. При запаздывании проковки на большее время металл успевает закристаллизоваться с образованием трещин. При ранней проковке увеличиваются пластические деформации и появляются глубокие вмятины. Проковка кроме предотвращения образования трещин устраняет усадочные дефекты в литом ядре, снижает общую деформацию изделия и существенно повышает усталостную прочность соединения.

При сварке деталей большой толщины (5 мм и более) для снижения н стабилизации контактного сопротивления применяют предварительное обжатие повышенным усилием. Одновременно это уменьшает сборочные зазоры.

Для рельефной сварки применяют циклы, показанные на рис. 60, а—е. Шовную сварку можно осуществить непрерывным вращением роликов при постоянном усилии сжатия. Сварочный ток протекает непрерывно или включается отдельными импульсами (см. рис. 60, а, в). Легкие сплавы сваривают при шаговом вращении роликов. В момент пропускания сварочного тока вращение роликов останавливают, что способствует лучшему охлаждению роликов и детали, а в необходимых случаях позволяет прилагать ковочное усилие. Стойкость роликов существенно возрастает. Иногда на шовных машинах ■ выполняют шовно-точечную сварку с большим шагом без перекрытия литых ядер. При этом способе ролики машины плотно прижимают металл в течение всего процесса сварки. Шаг между точками выдерживается постоянным, точки располагаются на одной линии, что улучшает декоративный вид соединения.

Для получения хорошего качества сварки важно правильно выбрать оптимальные параметры режима сварки. Исходными данными для выбора режима служат свойства и толщина металла, подготовка его поверхности, возможности сварочного оборудования и требования к качеству. Параметры режима выбирают по таблицам, номограммам, рассчитывают или устанавливают опытным путем. Выбран*

ные или расчетные режимы проверяют и уточняют для конкретных условий.

![]() Применяемые режимы условно разделяют на несколько групп по их жесткости. В основе такого деления лежит плотность тока на контактной поверхности и продолжительность импульса. Большое значение плотности тока и меньшая продолжительность импульса соответствуют более жестким режимам. Такое условное определение жесткости режима по принятым значениям плотности тока возможно для деталей, изготовленных из одного материала и одной толщины.

Применяемые режимы условно разделяют на несколько групп по их жесткости. В основе такого деления лежит плотность тока на контактной поверхности и продолжительность импульса. Большое значение плотности тока и меньшая продолжительность импульса соответствуют более жестким режимам. Такое условное определение жесткости режима по принятым значениям плотности тока возможно для деталей, изготовленных из одного материала и одной толщины.

Режимы назначают по металлам и толщине. Металлы обычно разбивают на несколько групп: низкоуглеродистые, среднеуглеродистые и низколегированные стали, сложнолегированные стали, титановые сплавы, легкие металлы и др.

Самый распространенный материал для изготовления шгампо - сварных. конструкций — низкоуглеродистая тонколистовая качественная конструкционная сталь марки 08кп, 08Ю и другие с содержанием углерода до 0,15 %. Этот металл обладает хорошей свариваемостью. Плотность тока и давление на контактной поверхности электродов колеблются в широких пределах соответственно 80—

600 А/мм2 и 50-120 МПа.

На практике для сварки этих металлов обычно используют жесткие режимы с плотностью тока 200 А/мм2 и выше. Некоторые предприятия применяют несколько вариантов режимов, что определяется конкретными условиями. В табл. 5 даны несколько вариантов режима, получивших распространение в автомобильной промышленности. Использование

жестких режимов обеспечивает большую производительность, уменьшение деформации, повышение работоспособности соединений при переменных нагрузках, уменьшение расхода энергии, но при этом требуется улучшение подготовки поверхности деталей и сборки.

Среднеуглеродистые и некоторые низколегированные стали (например, ЗОХГСА) склонны к закалке. Смягчение режимов сварки предупреждает образование закалочных структур. При мягких режимах увеличивается тепловложение и снижается скорость охлаждения. Однако это приводит к увеличению остаточных деформаций и снижению производительности. Более целесообразно применять двухимпульсные режимы, в которых второй импульс производится меньшим током и замедляет скорость охлаждения. Время паузы /п между импульсом сварки tca и импульсом термической обработки составляет tn = (1,1 -*-1,4) tCB. Длительность второго импульса для термической обработки (т. о = (1,5-И,8) tCB, а сила тока /т 0 = = (0,7+0,8) /св.

Эги материалы более прочны в нагретом состоянии и требуют увеличения усилия сжатия на 15—20 %. В табл. 6 приведены рекомендованные режимы точечной сварки некоторых марок закаливающих сталей с термической обработкой в электродах машины.

При сварке высоколегированных, коррозионно-стойких и жаропрочных сталей, отличающихся повышенным электрическим сопротивлением, снижают сварочный ток на 35—50 % по сравнению со сваркой низкоуглеродистых сталей. Усилие же сжатия увеличивают в 1,5—2 раза. Для этих сталей полезно обеспечение нарастания переднего фронта импульса сварочного тока. В табл. 7 приведены режимы точечной сварки для материалов этой группы.

Титановые сплавы по свойствам приближаются к коррозионно - стойким сталям предыдущей группы. Сварочный ток ниже на 30— 40 % по сравнению с низкоуглеродистыми сталями вследствие низкой их теплопроводности и электропроводимости. Однако их сравни-

|

Табліша 6 Режимы точечной сварки закаливающихся сталей ЗОХГСА, 12Г2А, 23Х2НВФА, 40ХНМА, 25ХСНВФА

|

трльно низкая жаропрочность Т* блица 7

не требует увеличения fc„.

не требует увеличения fc„.

Многочисленную группу легких алюминиегых сплагов сваривают точечной сваркой на весьма жестких режимах. Сварочный ток по сравнению со сварочным током при сварке низкоуглеродистых сталей увеличивают в 3—

5 раз. Параметры режима при сварке этих материалов зависят от термической обработки сплава. Термообработанные сплавы обычно склонны к горячим трещинам в ядре. Эффективным средством для предупреждения такого дефекта является проковка F„ с повышенным усилием. К этой же группе относят магниевые сплавы, которые в отличие от алюминиевых имеют повышению пластичность, поэтому их сваривают с меньшими усилиями сжатия.

Ориентировочные режимы сварки этих материалов приведены габл. 8.

Сплавы на медной основе также отличаются высокой теплопро - гпдноетью, электропроводимостью и пластичностью. Жесткость режима сварки повышается по мере увеличения этих показателей. Сварочные усилия выбирают так же, как при сварке низкоуглеродистых сталей. Чистую медь вследствие высокой теплопроводности и электропроводимости сваривают со сквозным проплавлением.

|

Таблица 8 Режимы точечной сварки легких сплавов

|

Чтобы электроды не приварились к поверхности меди и для уменьшения отвода теплоты применяют тепловой экран в виде тонкой фольги из коррозионно-стойкой стали, которую прокладывают между электродами и поверхностью детали. Иногда применяют электроды со вставками из вольфрама или молибдена, что также уменьшает отвод теплоты в электроды. Химически активные тугоплавкие металлы (W, Ло н др.) имеют высокие температуру плавления, теплопроводность и электропроводимость. Эти свойства существенно осложняют их точечную сварку. Температура на их поверхности достигает (0,5-^0,6) Гпл, что приводит к оплавлению электродов на медной основе. Для сварки применяют многоимпульсный режим, снижающий температуру нагрева рабочей поверхности электрода.

Сварка пакета различных металлов осложняется их различными физическими и химическими свойствами. В результате интёнсивного перемешивания расплавленного металла в литом ядре образуется металл нового химического состава. Если у свариваемых металлов различны теплопроводность и электропроводимость, то литое ядро смещается в сторону детали с меньшими значениями этих показателей. В таких случаях симметрию можно восстановить, регулируя отвод теплоты в электроды путем изменения диаметра рабочей поверхности электрода и подбирая материал электрода с соответствующей теплопроводностью и электропроводимостью.

Однако хорошая свариваемость разнородных металлов не всегда возможна, особенно при резком различии их свойств. При сварке стали с алюминием возникают хрупкие интерметаллидные фазы железа с алюминием, значительно снижающие механические показатели. При применении оцинкованных листов прочность соединения существенно возрастает, так как легирование расплавленного алюминия цинком изменяет условия образования. хрупких фаз. Для улучшения свариваемости разнородных сталей иногда целесообразно введение в контакт между деталью и электродами стальных прокладок (экранов), которые являются дополнительными источниками теплоты и одновременно уменьшают отвод теплоты в электроды.

Сварка деталей неравной толщины — частый случай в практике. По сравнению со сваркой деталей одинаковой толщины при сварке деталей разной толщины усиливается поток теплоты в электрод со стороны более тонкой детали. На периферии контакта между деталями увеличивается плотность тока (рис. 61). Все это приводит к смещению литого ядра относительно плоскости соединения деталей в деталь большей толщины (рис. 61, в). Проплавление тонкой детали уменьшается, что может привести к полному непровару. Это проявляется при отношении толщин более 1 : 3 для стальных деталей и 1 : 2 для деталей из легких сплавов. Для предупреждения смещения литого ядра в деталь большей толщины можно использовать различные способы повышения температуры нагрева тонкой детали. На практике для сварки таких соединений применяют жесткие режимы. Электрод, находящийся в контакте с тонкой деталью, изготовляют с меньшей контактной поверхностью, а электродный металл с меньшей теплопроводностью. В результате снижается отвод теплоты

|

|

в электрод от тонкой детали. Иногда выполняют рельефы, которые увеличивают и стабилизируют плотность тока в контакте между деталями. Стабилизации расположения литого ядра способствует применение тепловых экранов между тонкой деталью и электродами. Они служат надежной преградой на пути отвода теплоты в электрод. Изменяя толщину и металл экранов, можно смещать зону расплавления в требуемых пределах. Обычно используют сменные экраны из менее теплопроводного металла небольшой толщины (0,05— 0,15 мм). Этот металл не должен свариваться с основным металлом.

Материалы с защитными покрытиями широко используют в штампо-сварных конструкциях. Для покрытия используют цинк, свинец, олово, алюминий, хром и др. Покрытие изменяет контактное и общее сопротивление в месте сварки, следовательно, меняются и условия нагрева. Если при сварке непокрытых сталей сопротивление Дя. а после кратковременного спада несколько возрастает и достигает максимума в момент расплавления ядра, то при сварке металла с относительно легкоплавкими покрытиями максимальное сопротивление устанавливается позднее и имеет меньшее значение. Это объясняется большими размерами площади контакта электрод — деталь и особенно деталь — деталь. Для сварки таких материалов необходимо соответственно изменять параметры режима сварки.

Условия работы электродов при сварке материалов с покрытиями ухудшаются, так как металл покрытия частично переходит на поверхность электрода, плакируя ее, окисляясь и образуя новые сплавы. Механизм разрушения и переноса особенно легкоплавких покрытий — комплексный процесс, состоящий из холодного и горячего схватывания, термодиффузии, электропереноса и сублимации. Все это существенно увеличивает сопротивление в контакте электрод — деталь, приводит к частой зачистке рабочей поверхности электрода и снижает их стойкость.

В автомобилестроении и других отраслях промышленности применяют оцинкованную низкоуглеродистую сталь. Для ее сварки используют жесткие режимы сварки, увеличивая сварочный ток до 20 %, усилия на электродах до 40 °6 и продолжительность импульса сварочного тока до 90 % по сравнению с режимами сварки непокрытой стали. Для сохранения покрытия в месте контакт^ с электродами существенно увеличивают длительность проковки после выключения

сварочного тока. В этот момент слой цинка, расплавленный при сварке, застывает и в меньшем количестве переходит на контактную поверхность электродов. При сварке оцинкованных сталей лучшую стойкость имеют электроды из сплава БрХЦр. Важно обеспечить интенсивное охлаждение электродов, что достигается при расходе воды не менее 7 л/мин. , ,

При сварке хромированных и никелированных сталей в месте контакта возникает несколько увеличенное электрическое сопротивление. Сваривают также стали на жестких режимах, увеличивая время прохождения тока и усилие сжатия на 20—25 % по сравнению с этими же параметрами при сварке непокрытых сталей.

Для придания поверхности свариваемых деталей антикоррозионных свойств часто применяют неметаллические покрытия: защитные лаки, смеси лаков с металлическим порошком, фосфатные покрытия, полученные методом электроосаждения и различные клен. Покрытия такого типа — непроводники электричества, поэтом} они должны быть выдавлены из места контакта под действием усилия при сварке. Их выдавливание для обеспечения металлического контакта зависит от вязкости покрытия, шероховатости поверхности и скорости нарастания усилия сжатия. При предварительном нанесении этих покрытий сварку выполняют тогда, когда еще сохраняется достаточная их вязкость. При применении в качестве наполнителей металлических порошков (цинка или алюминия) создание металлического контакта возможно при меньшей вязкости покрытия. Для лучшего выдавливания покрытия увеличивают сварочное усилие на 10—20 % и снижают ток на 10—15 %. При сварке по покрытию происходит частичное их испарение, поэтому необходимо применение местной вытяжки и усиление общей вентиляции.

В штампо-сварных конструкциях применяют и клеесварные соединения. Клей одновременно повышает антикоррозионные свойства, придает герметичность точечным соединениям и существенно повышает их прочность, особенно при динамичном нагружении. Сварку выполняют по клею до его полимеризации. Клён при этом выдавливается из места сварки. Можно наносить клей и после сварки специальным шприцем. Под действием капиллярных сил покрытие проникает в зазор и надежно герметизирует его.

Сварка деталей малой толщины (0,01—0,6 мм) характеризуется незначительным усилием сжатия и относительно малой продолжительностью сварочного импульса. С уменьшением толщины снижается усилие сжатия и контактные сопротивления возрастают. Поэтому усиливается чувствительность процесса к состоянию поверхности детали. Стойкость электродов значительно снижается. Точечная и шовная сварка ведется на жестких режимах. Рабочая поверхность электродов сферическая.

Сварка деталей большой толщины (более 10 мм) затрудняется значительной жесткостью деталей, низкой стойкостью электродов при большой продолжительности импульса сварки. Для сварки используют мощные трехфазные машины. Циклы сварки применяют с повышением усилия сжатия и проковки и с модуляцией переднего

фронта импульсов нагрева. Для снижения температуры нагрева электродов с целью повышения их стойкости применяют многоимпульсную сварку. Во время пауз электроды интенсивно охлаждаются вследствие более высокой теплопроводности их материала.

Сварка пакета из трех и более деталей.

Сварка пакета из трех и более деталей.

При сварке пакета необходимо иметь литое ядро, которое обеспечивает проплавление всех деталей вне зависимости от соотношения толщин (рис. 62). Режимы сварки применяют жесткие. Параметры режима подбирают по той толщине, которая находится в соприкосновении с электродами. В пределах соотношения толщин I : 3 качество сварки получается вполне удовлетворительным, однако стабильные результаты определяются хорошей подготовкой поверхности и сборкой с минимальными зазорами.

Точечная сварка на лицевых поверхностях. При этом стремятся снизить пластические деформации с одной стороны детали («бесследная» сварка), что достигается увеличением площади одного из электродов. Необходимая для сварки плотность тока создается электродом с нормальными размерами его рабочей поверхности. Режим сварки выбирают по возможности большей жесткости.

|

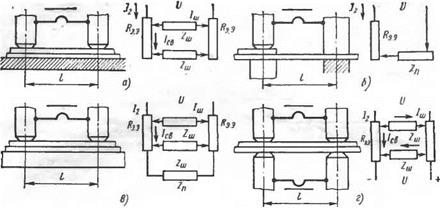

При сварке деталей с закрытыми сечениями применяют косвенный токоподвод (рис. 63, о, б). Сварочный ток к месту сварки подводится с одной стороны через электрод с рабочей поверхностью нормальных размеров, а с другой — через деталь со смещенным контактом. В этих случаях необходима достаточная жесткость нижней детали, создающей опору. Параметры режима сварки для таких случаев подбирают экспериментально. Лучшие результаты дают более жесткие режимы. В случае, показанном на рнс. 63, в, применяют те же режимы, что и для нормальной двусторонней сварки. Для создания необходимого контакта с ннжней деталью прилагается усилие которое по значенню равно FCB.

|

Шунтирование тока. При двусторонней точечной и шовной сварке часть вторичного тока может протекать (шунтироваться) вне зоны сварки. Чаще всего он проходит через ранее сваренные точки (рис. 64, а, б) или через случайные контакты между деталями или между деталью и боковой (не рабочей) поверхностью электрода. Шунтирование приводит к искажению формы и уменьшению размеров литого ядра точки (рис. 64, в). Отрицательное влияние шунтирования увеличивается с уменьшением шага между точками.

Ток шунтирования через ранее сваренную точку можно рассчитать по формуле

Ли = ^2 (Rj. е,/£ш),

где Лэ. э — активное сопротивление в месте сварки; Z, u — общее сопротивление шунта, близкое к активному сопротивлению Rm при большой плотности тока; /, — ток во вторичном контуре /, = = /Св + /ш; ^св — сварочный ток, проходящий через точку.

При условии Rm ~ Zm ИМЄЄМ

Rm = R'ui (Pt/b),

где Rm — относительное сопротивление, зависящее от безразмерных параметров tmfd„ и tmlb Ли — шаг между точками; р4 — среднее удельное сопротивление шунта; b — ширина листа.

Токи шунтирования значительно снижаются к концу процесса сварки, так как нагрев металла этим током повышает сопротивление шунтирующей ветви. При шовной сварке шаг между точками мал, однако для компенсации токов шунтирования достаточно увеличение тока на 15—25 % по сравнению с его значением при точечной сварке. Сравнительное небольшое увеличение тока определяется значительным нагревом металла в шунтирующей цепи. В режимах сварки

![]()

|

Рис. 65. Схемы односторонней сварки со схемами замещения |

обычно приводят значения силы тока с учетом токов шунтирования, возникающих при минимальном шаге между точками. При расчетах режимов сварки учитывают и токи шунтирования.

Односторонняя сварка выполняется по нескольким схемам (рис. 65). Сварочный трансформатор располагается с одной стороны детали (рис. 65, а—в) или с двух ее сторон (рис. 65, г). Вторичный контур имеет небольшие размеры, что значительно снижает мощность. При односторонней сварке двух точек увеличивается производительность машины (рис. 65, а). Ток вторичного контура I, под электродами разветвляется на две части: одна идет через контакт между свариваемыми деталями /св, а другая, минуя место сварки, проходит по верхней детали /ш. Это увеличивает плотность тока на рабочей поверхности верхних электродов. При небольшом шаге между точками возможен перегрев металла между электродами, выплеск металла и подплавленне поверхности. Стойкость электродов значительно снижается. Эту схему мало применяют на. практике.

Токи шунтирования через верхний лист значительно снижаются, если сварка ведется на токоведущей опоре (см. рис. 65, в). Этот способ широко используют для сварки деталей из низкоуглеродистых сталей толщиной до 1,3 мм. При сварке деталей большей толщины применяют схему двустороннего токоподвода с односторонним расположением сварочного трансформатора (см. рис. 65, б) или схему двустороннего токоподвода от спаренных трансформаторов (см. рис. 65, г). В первой из них отсутствуют токи шунтирования, через верхний лист, а во второй существенно снижаются. При одностороннем токоподводе по схемам, показанным на рис. 65, а, в, условия сварки существенно изменяются в зависимости от сочетания деталей разной толщины и их расположения по отношению к контуру сварочного трансформатора. Если тонкая деталь находится сверху пакета, токи шунтирования снижаются, если снизу — увеличиваются.

При выборе или расчете режимов по схемам, показанным на рис. 65, в и г, учитывают токи шунтирования. В этих случаях сварочный ток в контуре 1г удобно определять по кривым, приведенным на рис. 66, в зависимости от шага между точками и по схеме подвода тока. Наиболее простая схема расчета следующая: расчет или выбор режимов двусторонней сварки, определение по кривым соотношения У2//сВ. определение тока в контуре /г, проверка плотности тока в контакте электрод — деталь (не выше 500 А/мм2). При получении плотности тока выше допустимой следует повторить расчет, приняв более мягкий режим, добиваясь получения оптимальной плотности тока.

Перед практическим использованием режимов сварки необходимо экспериментально проверить достигнутое качество соединения и стабиль

Перед практическим использованием режимов сварки необходимо экспериментально проверить достигнутое качество соединения и стабиль

ность процесса. Применение модулированного сварочного тока снижает вероятность выплесков металла, что целесообразно при этом процессе. Отрицательные явления шунтирования при одностороннем подводе тока в значительной степени зависят от электропроводимости металла детали. При увеличении этого показателя шунтирование снижается, и наоборот. Алюминиевые и магниевые сплавы, обладающие низким электросопротивлением при одностороннем расположении трансформатора, можно сваривать только по схеме, показанной на рис. 65, 6, при двустороннем подводе тока.

Опубликовано в

Опубликовано в