Технология сварки

3 марта, 2016

3 марта, 2016  admin

admin Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической и полуавтоматической сваркой под флюсом, установлены ГОСТ 8713—79. В зависимости от толщины свариваемого металла и способа сварки ГОСТ устанавливает формы разделки кромок для каждого вида соединения. Требования к подготовке кромок и сборке изделия под сварку более высокие, чем при ручной сварке. Эти требования вытекают из условий автоматической сварки. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50 ... 60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспо - собленний или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50... 70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака, брызг металла.

При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Режим автоматической сварки: сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок — выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этрм шов может быть одно - и двусторонним, одно - и многослойным.

Односторонняя стыковая сварка применяется в малоответственных сварных соединениях или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению про-

|

|

цесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

В практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

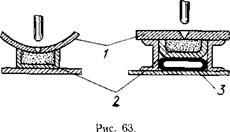

Сварка на флюсовой подушке (рис. 63) заключается в том, что под свариваемые кромки изделия / подводят флюсовую подушку 2 — слой флюса толщиной 30 ... 70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга 3, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых изделий составляет 0,05 ... 0,06 МПа для тонких и 0,2 ... 0,25 МПа для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Примерные режимы автоматической односторонней стыковой сварки на флюсовой подушке даны в табл. 11.

Сварка на медной подкладке применяется для большего теплоотвода в целях предупреждения пережога ме

талла кромок. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1 ... 2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40 ... 60 мм, а толщину подкладки (5 ... 30 мм) выбирают в зависимости от толщины свариваемых кромок.

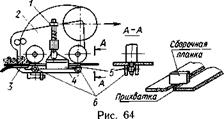

Институтом электросварки им. Е. О. Патона разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой (рис. 64). При этом свариваемые листы собирают с зазором 2 ... 3 мм и через каждые 1,2... 1,5 м скрепляют сборочными планками путем прихватки короткими сварными швами. Сварочный трактор 2 имеет нож 5, устанавливаемый в зазор стыка и прижимающий пружиной 1 тягу 4 с роликами 6 и медным башмаком 3 к нижней стороне свариваемых кромок. Нож направляет трактор вдоль свариваемого шва. Башмак, перемещаясь вместе с трактором, все время находится под сварочной дугой, предупреждая протекание жидкого металла и формируя нижнюю сторону шва. По мере приближения трактора к сборочным планкам их удаляют ударами молотка.

|

Сварка на стальной подкладке производится в тех случаях, когда конст-

рукция изделия допускает приварку подкладки с обратной стороны шва. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20 ... 60 мм и толщиной 4 ... 6 мм.

Сварка после предварительного наложения подварочного шва вручную применяется для упрощения процесса сборки изделия. Однако такой способ автоматической сварки значительно увеличивает затраты труда и материалов и поэтому его следует применять реже.

Режимы автоматической сварки стыковых швов тонколистовых изделий даны в табл. 12.

Двусторонняя стыковая сварка

дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строитель но-монтажных конструкций двусторонний способ сварки является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60 ... 70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. При этом сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка. При не

|

|

возможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой.

Примерные режимы двусторонней автоматической сварки стыковых соединений без разделки кромок на флюсовой подушке электродной проволокой диаметром 5 ... 6 мм даны в табл. 13.

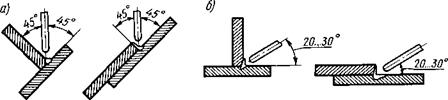

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (рис. 65,а) или наклонным, если один из листов занимает горизонтальное положение (рис. 65, б). При этом в зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно - или с двусторонней разделкой кромок (рис. 66, а, б, в).

При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой

|

Толщина |

Наименование шва |

Сварочный |

Напряжение |

Скорость по- |

Скорость |

|

|

ММ |

ток, А |

дуги, В |

дачи элект- |

сварки, м/ч |

||

|

кромок, мм |

родной проволоки, м/ч |

|||||

|

6 |

Основной |

0...1.5 |

600 |

34...30 |

47,0 |

55,0 |

|

Подварочный |

500 |

50,0 |

43,5 |

|||

|

8 |

Основной |

0...1.5 |

650 |

34 ...36 |

46,0 |

62,2 |

|

Подварочный |

550 |

50,0 |

40,3 |

|||

|

10 |

Основной |

0...2.0 |

720 |

36...38 |

43,0 |

69,7 |

|

Подварочный |

650 |

60,8 |

||||

|

14 |

Основной |

0...2.5 |

850 |

38...40 |

34,0 |

87,7 |

|

Подварочный |

750 |

36...38 |

73,5 |

|||

|

20 |

Основной |

3 |

950 |

38...40 |

24,0 |

11 1,0 |

|

Подварочный |

900 |

102,0 |

||||

|

24 |

1050 |

О тТ 00 со |

18,0 |

72,8 |

||

|

Подварочный |

4 |

19,0 |

||||

|

30 |

Основной Подварочный |

4,5 |

1150 |

40...42 |

15.0 16.0 |

82,4 |

|

40 |

Основной |

6,5 |

1200 |

40...42 |

8,5 |

87,0 |

|

Подварочный |

9,5 |

|||||

|

50 |

Основной Подварочный |

9,0 |

1300 |

42...44 |

6,0 7,0 |

98,8 |

|

подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны. Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход; в большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20 ... 30°. Недостатком такого способа сварки является невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. Примерные режимы авто

матической сварки швов тавровых и нахлесточных соединений, выполняемых «в лодочку» электродной проволокой диаметром 5 мм, даны в табл. 14.

При полуавтоматической сварке сварщик перемещает дугу вдоль свариваемого шва либо на себя, либо справа налево. Держатель опирается на кромки свариваемого изделия и тем самым поддерживается постоянство вылета электродной проволоки в пределах 15... 25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30 ... 40%. Устойчивость горения дуги также значительно повышается, что позволяет сваривать листы малых толщин (0,8 ... 1,0 мм) и угловые швы катетом до 2 мм при сварочных токах 80 ... 100 А.

|

|

Стыковые швы с зазором более 1,0 ... 1,5 мм сваривают на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные Движения. Тавровые и на - хлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6... 2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8 ... 1,0 мм. Примерные режимы шланговой сварки электродной проволокой диаметром 2 мм под флюсом АН-348-А стыковых швов даны в табл. 15, а угловых швов тавровых соединений — в табл. 16.

Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Опубликовано в

Опубликовано в