Технология стыковой сварки

2 мая, 2016

2 мая, 2016  admin

admin 3.1. Выбор способа стыковой сварки для типовых соединений

Для каждого предполагаемого сварного соединения определяется тот вид энергии или комбинация нескольких ее видов, которую решено использовать. Выбор энергии уже предопределяет основные элементы технологии и, в первую очередь, подготовку деталей к вложению намеченной энергии. Однако важен не просто избранный вид энергии, но и программа ее использования. Вот эта часть технологии определяется, как принято говорить, режимами сварки, которые почти полностью и обеспечивают формирование сварных соединений.

Всякий раз, когда рассматривается вопрос об изготовлении каких-то изделий посредством сварки, технолог вынужден решать одну из следующих двух задач или даже обе одновременно.

1. Способно ли имеющееся оборудование обеспечить такую технологию сварки, которая обеспечит изготовление готового изделия, полностью удовлетворяющего техническим условиям. В этом случае выбор технологии полностью определяется характеристиками и параметрами имеющегося оборудования; творческие поиски новых технологических способов оказываются чаще всего весьма стесненными.

2. Для заданного нового изделия необходимо проектировать наиболее рациональную технологию сварки и по оптимальным технологическим режимам закупить готовое или спроектировать новое сварочное оборудование. Проектирование нового оборудования иногда выливается в создание особых специализированных машин или в проектирование каких-то дополнительных устройств, совершенствующих готовые сварочные машины — задача технологически значительно более творческая.

При решении любой из этих двух задач технолог перед «заказчиком» обязательно ставит целый ряд вопросов. Вот основные из них:

1) конструкция изделия со всеми ее размерами;

2) металл, из которого должно быть изготовлено изделие;

3) условия эксплуатации будущего сварного изделия (нагрузки, среда службы, сроки службы и т. д.);

4) требуемая производительность по выпуску сварного изделия;

5) какова должна быть конкурентоспособность изделия, изготовленного по новой технологии, по сравнению с ранее используемой;

6) различного рода дополнительные требования: экологические, оборонные, престижные и др.

Ответы на эти вопросы позволяют технологу уверенно назначать наиболее рациональную технологию для заданного изделия.

О каком бы стыковом соединении ни шла речь, идеальным требованием для него всегда остается желание получить прочность, равную целому металлу. Следовательно, во всех случаях необходимо стремиться к созданию структуры плоскости сваренного контакта, в самой большей степени похожей на межкристаллит - ные границы целого металла. Но это далеко не все. Физическая структура, размеры зерен и химический состав металла вокруг плоскости контакта и в самой плоскости также не должны сильно отличаться от глубинных слоев свариваемых деталей.

Если именно такие требования являются идеальными, то не всякая технология способна этим требованиям удовлетворять. Выше уже неоднократно подчеркивалось, что полный цикл сварки состоит из операций подготовительных и завершающих, сварочных. Этот тезис весьма очевиден: можно как угодно идеально 114 подготовить холодные детали, как угодно совершенно их нагреть (или подогреть), и все это идеальное ничего не будет стоить, если завершающая операция механического давления будет проведена неправильно и нерационально. Возникает вопрос: спасают ли от этой опасности существующие во всех пособиях и инструкциях нормативные рекомендации осадочных давлений? Спасают. В небольших границах.

Дело здесь вот в чем. Специалисты-электромашиностроители за период своей многолетней практики с высокой степенью совершенства отработали электрическую часть контактных машин, поскольку все время считалось, что решающим фактором сварки является только электронагрев деталей. В действительности же, как это и было показано выше, электронагрев является условием необходимым, но еще не достаточным. Условие достаточности определяет программа приложения механических давлений. Для современных контактных стыковых машин она весьма бедна, примитивна и совершенно не гармонирует с гибкостью электрических систем машин.

Приведенные выше теоретические решения показывают, что табличные рекомендации сил сжатия, или норм давлений без учета скорости действия этих сжимающих сил, совершенно не гарантируют каких-либо надежных показателей прочности сварных соединений. Медленно прикладываемые осадочные давления, особенно при сварке деталей больших сечений, недостаточно справляются' даже с подготовительной задачей — удаления из плоскости контакта оксидных загрязнений. При стыковой сварке оплавлением деталей больших сечений весьма часто оказывается, что электрическая часть машины способна создать достаточный нагрев. Однако механическая система мала по своей мощности и осуществляет сжатие совершенно недостаточное.

Во всех существующих книгах предписываются рациональные нормы осадочных давлений. Однако ни одна из существующих стыковых машин не снабжается измерителем давления. Таким образом, технолог достаточность сжимающих сил определяет по структурам готовых сваренных образцов, а не по измерительным приборам. В этой книге хочется избежать нормативных рекомендаций по силам осадки. Энергетическое равенство (2.47) дополним некоторыми слагаемыми:

Обратим внимание на то, что согласно четвертому слагаемому вместо осевого осадочного давления можно использовать осадку

трением, осуществляя такой поворот на путь айп, где п может составлять несколько оборотов, один оборот или только часть оборота. Таких машин пока не строится вообще, а вместе с тем сдвиговая осадка трением потребует в несколько раз меньшей осадочной силы, чем сжатие обычное, но третьему слагаемому. Мало того, осадка может быть приложена в соответствии с пятым слагаемым и как ударная из одного, нескольких или многих ударов, каждый из которых будет обеспечивать малую осадку 6. Осадка по такой программе — это процесс многократно ударный, с малой частотой ударов.

Равенство (3.1) достаточно отчетливо показывает, что стыковая сварка пока что замерла на статических программах осевого осадочного давления. Все стыковые машины в настоящее время только и строятся в расчете на эти программы. Однако нетрудно видеть, что для многих деталей, подвергаемых сварке, стыковые машины могут быть переделаны под комбинированные осадочные давления. Исследуя равенство (3.1), следует обратить особое внимание на то, что любой способ осадочной операции согласно третьему, четвертому, пятому и особенно шестому слагаемым максимально эффективен при тем меньших давлениях ро0 и ртр, чем с большей скоростью (малые toc, trp, tya и £сдв) эти давления прикладываются к свариваемым деталям. Высокая скорость приложения осадочных давлений позволяет, таким образом, весьма снизить силы осадки и облегчить механическую часть машин. В то же время при относительно небольших давлениях осадки нужна ориентация на такие электротепловые режимы, при которых плоскость, контакта вследствие пропускания тока получает температуру точки плавления или даже выше ее. >

Все это говорит о том, что в электрической контактной сварке надо главное внимание уделять не только электротепловым процессам и электрическим системам стыковых машин, но и операциям механической * осадки и механическим системам машин. Основанием является равенство (3.1), которое показвівает, что технолог может исключительно точно, тонко и независимо регулировать вложение в контакт электрической и механической энергии, как и других видов энергии.

Так, в частности, ранее было показано, что ударно-стыковая сварка обеспечивает сварное соединение, наиболее близкое к идеальному. К[ сожалению, этот процесс приложим только к деталям сравнительно малых сечений: тепловыделение искрового разряда не может быть распределено на большую площадь. Этого не позволяет делать сжимающее магнитное поле.

Взрывоискровой процесс оплавления отличается от искрового тем, что по торцам свариваемых деталей любой площади последовательно и одновременно во множестве возникают искровые разряды, и каждый из них дает на металле кипящий слой. Однако весь процесс растянут во времени, идет на воздухе и, следовательно, ему присущи неизбежные окислительные реакции по плоскости 116

торцов и даже изменение химического состава металла на некоторую глубину от торцов. Сварное соединение, изготовленное методом оплавления, оказывается далеким от идеального, особенно, если осадка была замедленной и недостаточной по силе. Последствия такого плохого использования механической энергии особенно часты при сварке больших сечений, как компактных, так и развитых.

Стыковая сварка методом сопротивления стальных деталей вообще ни при каких режимах ^рекомендуемых современной литературой, не может сохранить структуру металла, мало отличающуюся от исходной. Однако равенство (3.1) подсказывает и другие режимы для стержней малых диаметров (вероятно, не более 10 мм), которые могут оказаться весьма желательными, особенно для цветных металлов. В чем суть этих режимов? Электронагрев должен быть осуществлен возможно более кратковременным включением, но при значительной силе тока. Подбор режима нагрева следует производить опытным путем, помня о следующих теоретических ограничениях: в плоскости контакта температура должна превысить точку плавления на 100—200 °С. Тогда на торце каждого стержня окажется тонкий слой расплава. В этот момент должно быть осуществлено быстрое сжатие, но силой, значительно меньше той, какая рекомендуется в современных руководствах. Задача: выдавить жидкий металл из плоскости контакта, но так, чтобы тончайший слой расплава в стыке был сохранен. Если этот тончайший слой расплава затронет только несколько кристаллических слоев на торце каждого стержня, такое соединение будет весьма близким к идеальному, поскольку кратковременный импульс тока не успеет испортить исходную структуру основного металла.

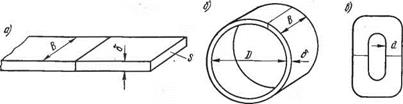

Рассмотрим, как конструкция и размеры деталей определяют выбор технологии стыковой сварки. На рис. 3.1 показаны некоторые типовые стыковые соединения. Здесь одновременно полезно обратить внимание и на форму, и на размеры свариваемых деталей. Первый тип соединения (рис. 3.1, а) в зависимости от абсолютных и относительных размеров В и 6 может свариваться по-разному. При В = 8, если при этом площадь сечения не превышает S = = 1 см2, вполне возможна ударно-стыковая сварка разрядом кон-

|

Рис. 3.1. Типовые сварные стыковые соединения |

|

|

|

|

Рис. 3.2. Образцы подготовки раз - Рис. 3.3. Образцы подготовки к сты - норазмерных деталей к различным ковой сварке трубчатых соединений способам стыковой сварки

денсатора. Возможна и сварка методом сопротивления. Однако при В б, и, если при этом б более 1 мм, единственно возможной становится стыковая сварка методом оплавления.

Большое число изделий кольцевой формы (рис. 3.1, б) также может быть сварено стыковой сваркой. Для них уже надо учитывать и размер D (для примера можно привести ободья автомобилей и корпуса железных бочек или стиральных машин).

Еще один тип изделий создал свою отраслевую технологию стыковой сварки — это цепи. Их размеры весьма многообразны, особенно корабельных цепей. Для звеньев крупных размеров (диаметр d > 10 мм, рис. 3.1, в) оказывается рациональным осуществлять сварку из двух половин, с двумя стыковыми швами.

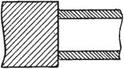

Следующей типовой серией сварных конструкций можно считать соединение стержней с плитами или какими-либо деталями массивной формы (рис. 3.2). Первый вариант соединения показан на рис. 3.2, а, когда массивная деталь имеет хвостовик большой длины, по крайней мере более (4ч-5) d. Детали такого рода мо - 118

жно сваривать любым способом: и методом сопротивления, и методом оплавления. При относительно меньшем хвостовике, длиной порядка I = d (рис. 3.2, б), можно успешно произвести сварку только методом оплавления. Здесь необходима более высокая концентрация энергии в свариваемом контакте. Вариант соединения, показанный на рис. 3.2, в, может быть выполнен только искровым разрядом, т. е. с использованием самой высокой концентрации энергии в контакте. Проволоки диаметром от 2 до 5 мм могут привариваться к массивным деталям (рис. 3.2, г) методом сопротивления, импульсом переменного тока, если торец проволоки подготовлен в виде бульбы с шаровой поверхностью торца.

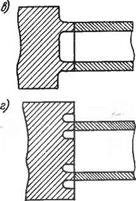

Процессы стыковой сварки широко применяются для трубчатых соединений; диаметры труб могут быть от 20 мм до 1420 мм, с толщиной стенок от 0,5 до 18 мм, что и определяет большое разнообразие технологических процессов сварки труб, даже без учета марки свариваемого металла. Если свариваются встык трубы одного и того же диаметра и толщины стенок (рис. 3.3, а), то применяется сварка непрерывным оплавлением. Сочетание массивной детали с трубой (рис. 3.3, б) может быть создано только для труб малого диаметра, посредством энергии искрового разряда. Процессом оплавления могут свариваться детали по схеме, показанной на рис. 3.3, в. Соединения, приведенные на рис. 3.3, г, не могут быть рекомендованы ни в каких случаях, так как они кроме неизбежной концентрации напряжений получают весьма безобразный внешний вид и требуют механической обработки.

Трубы малого диаметра особенно характерны для силовых трубопроводов, большого — для магистральных газо - и нефтепроводов.

Опубликовано в

Опубликовано в