ТЕХНОЛОГИЯ ШОВНОЙ СВАРКИ

23 марта, 2016

23 марта, 2016  admin

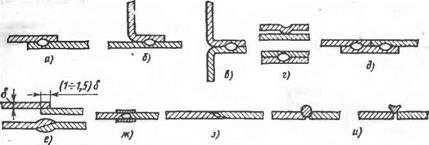

admin Соединения при шовной сварке (рис. 70) разделяют на две группы: нахлесточные и стыковые. К нахлесточным относят соединения с простой нахлесткой, полуфланцевые и фланцевые

|

Рис. 70. Типы соединений при шовной сварке |

(рис. 70, а—в). Все эти соединения сваривают отдельными точками с литым ядром. Точки перекрывают друг друга в герметичных швах. В этом случае размеры шва определяются размерами литого ядра точки (см. рис. 57). Для повышения производительности применяют шовную сварку нахлесточных соединений по рельефу (рис. 70, г).

В стыковом шве (рис. 70, д) с соединительной накладкой накладывается два параллельных нахлесточных шва. Из стыковых швов наиболее распространены соединения, свариваемые с раздавливанием кромок (рис. 70, е). Листы собирают с небольшой нахлесткой [(1-І-1,5) б] и сваривают на широких роликах. Благодаря большой пластической деформации сварка происходит в твердой фазе с небольшим (до 10 %) усилием по толщине.

Стыковые соединения с тонкими накладками (бн =0,14-0,4 мм) в виде ленты из того же металла позволяют получить сварной герметичный шов с литым ядром и частичным проплавлением накладок (рис. 70, ж).

Стыковое соединение можно получить, предварительно подготовив кромки свариваемых соединений на «ус» (рис. 70, з). Однако равно - прочности таких соединений с основным металлом достигнуть невозможно.

При необходимости стыковое соединение в твердой фазе с частичным расплавлением можно получить, используя присадочную проволоку круглого или треугольного сечения. Обычно проволоку применяют из того же материала, что и свариваемое изделие (рис. 70, и).

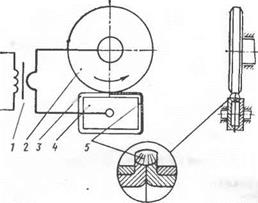

Торцовая сварка — особый случай шовной сварки, когда ролик слегка сдавливает торец, одновременно подводя сварочный ток. В области контакта электрод — деталь металл расплавляется. От растекания он удерживается силами поверхностного натяжения и образующейся оксидной пленкой (рис. 71).

Шовной сваркой соединяют разные детали, в частности топливные баки, глушители выхлопа, различные трубы, бытовые мойки (рис. 72), корпуса холодильников, сильфоны и другие изделия, изготовляемые из листовых металлов.

Рио.' 71. Схема торцовой сварки:

1  — сварочный трансформатор;

— сварочный трансформатор;

2 — ролик: 3 — деталь: 4 — то-

коподводящне зажимы; 5 — шов

Шовная сварка осуществляется различными циклами (рис. 73). Непрерывное включение тока используют только при сварке тонколистовых сталей. Качество сварки и стойкость роликов при таком цикле снижается. Наибольшее распространение получила сварка с прерывистым включением тока. Во время паузы между импульсами ролики и деталь частично охлаждаются, стойкость роликов возрастает. Несколько снижаются и остаточные деформации вследствие уменьшения зоны термического влияния.

|

Детали, изготовленные из материалов с низким электросопротивлением, сваривают с прерывистым вращением роликов (шаговая сварка), останавливая их на время прохождения тока. Остановка вращения способствует усиленному охлаждению роликов и деталей

Рис. 73. Циклограмма шовной сварки:

![]()

![]() fl —С непрерывным включением /Св> непрерывным вращением роликов S, с постоянным FCr; 6—с прерывистым включением /Св. непрерывным вращением роликов Sc ПОСТОЯННЫМ F ; О — с прерывистым

fl —С непрерывным включением /Св> непрерывным вращением роликов S, с постоянным FCr; 6—с прерывистым включением /Св. непрерывным вращением роликов Sc ПОСТОЯННЫМ F ; О — с прерывистым

включением прерывистым вращением _ св

роликов S и постоянным или переменным усилием (с проковкоП)

и лучшей проковке места свар - ки. Цикл позволяет создать повышенное усилие проковки.

Стойкость электродов существенно возрастает.

Сила сварочного тока при шовной сварке на 20—60 % больше, чем при точечной из-за значительной жесткости режима (мало время сварки) и частично из-за шунтирования. Усилие при шовной сварке также увеличено по сравнению с точечной сваркой.

Важным параметром режима шовной сварки является соотношение между импульсами сварки /Св и временем цикла /ц, оно обычно оценивается отношением /Гв/^ц. = 0,15-н 0,85. При сварке сталей tcJtц < 0,5, при сварке сталей с защитным легкоплавким покрытием t св"ц = 0,8-^0,85. Значительное увеличение /Св в Цикле увеличивает зону разогрева. Металл покрытия расплавляется и вытесняется из зазора между свариваемыми деталями. При сварке алюминиевых сплавов это отношение уменьшают до 0,3для снижения шунтирования.

При сварке герметичным швом точка перекрывает точку. Перекрытие литых зон в зависимости от толщинй металла и требований герметичности должно составлять 20—50 %.

При сварке стальных деталей, несмотря на малый шаг, шунти: рованне через ранее сваренный участок вследствие его нагрева

и увеличения р не превышает 15—25 %. При сварке материала с высокой температуропроводностью сварное соединение охлаждается быстрее, шунтирующий ток возрастает и сварная точка становится несимметричной.

и увеличения р не превышает 15—25 %. При сварке материала с высокой температуропроводностью сварное соединение охлаждается быстрее, шунтирующий ток возрастает и сварная точка становится несимметричной.

Скорость сварки (м/мин) определяется совокупностью параметров t (мм), /Гв (с), (с) из отношения

t>CB = 0,06//(tCB + /п).

Режимы, применяемые на практике в зависимости от толщины и теплофизических свойств материала, обеспечивают шаг между точками в пределах 1,5— 4,5 мм, а число точек 2—7 на 1 см шва.

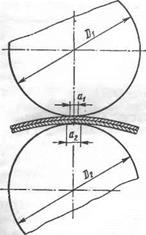

Рис. 74. Формирование литой. зоны при шовной сварке кольцевых швов (£>„ > D,)

|

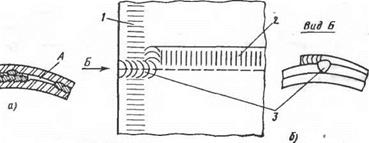

Рис. 75. Сопряжение продольного н кольцевого швов при шовной сварке |

Детали из разнородных материалов или разной толщины сваривают так же, как и при точечной сварке. При сварке кольцевых швов роликами разного диаметра проплавление внутренней детали ухудшается вследствие увеличенного теплоотвода в нижний ролик, который соприкасается с деталью по большой площади (рис. 74).

Одинакового проплавления достигают путем уменьшения диаметра нижнего ролика. Некоторые детали имеют продольный и поперечный швы. В месте их пересечения образуется пакет из трех деталей (рис. 75, а). Увеличение суммарной толщины и образование зазора А ухудшает качество в этом месте. Продольный шов в таких деталях лучше выполнять стыковым (см. рис. 70, е) или в углу обечайки делать прямоугольный вырез. После шовной сварки продольного нахлесточного шва 2 приваривается донышко кольцевым швом 1 (рис. 75, б). В последнюю очередь сваривается участок 3 дуговой или ацетилено-кислородной сваркой.

Опубликовано в

Опубликовано в