Технология производства полиформальдегида

11 января, 2013

11 января, 2013  admin

admin Полимеризацию газообразного формальдегида осуществляют в реакторе, наполненном толуолом, ксилолом, пентаном или циклогексаном в присутствии катализатора. Скорость подачи формальдегида должна соответствовать скорости образования полимера. Полимер выделяется в виде белого порошка. Температура реакции от —20 до +50° С, в зависимости от природы катализатора.

Полимер отделяют от растворителя, отмывают водой и спиртом от низкомолекулярных фракций и высушивают в вакуум-сушилке при 40— 60° С. Стабилизируют антиоксидантами в смеси с полиамидом 548/27.

Наибольший практический интерес представляют полимеры с молекулярным весом 30 000—100 000.

Полиформальдегид выпускают по СТУ 36-13-8—64 двух марок: марка А — для изготовления литьевых изделий с индексом расплава не ниже 1,8; марка 13 — для изготовления изделий литьем или экструзией с индексом расплава не ниже 1,2, термостабильность при 222° С не менее 20 мин.

Полиформальдегид превосходит полиэтилен по непроницаемости для паров и спиртов, эфиров. Однако проницаемость его для водяного пара почти в 10 раз больше, чем у полиэтилена.

Сополимеризацию"Триоксана с 1,3-диоксаланом, окисью этилена и другими мономерами производят в расплаве или в суспензии.

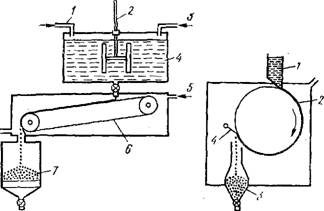

Для изготовления полимеров предложен ряд методов: сополимеризация на бесконечно движущейся ленте в камере под азотом с последующим нагревом до 100° С в реакторе с конусным днищем (рис. 52); сополимеризация во вращающемся барабане в камере в атмосфере азота

|

Рис. 52. Производство полиформальдегида: бесконечная лента в камере под инертным газом и реактор с конусным днищем: |

1 — линия ввода триоксана и сомономера; 2—мешалка; 3— линия ввода инициатора; 4 — обогреваемый сосуд; 5 — вход горячего азота; 6 — подвижная лента; 7—продукт; 8 — выход горячего азота ч

Рис. 53. Вращающийся барабан для сополимеризации триоксана с диоксаланом: 1 — обогреваемый дозатор; 5 —барабан; 3 — продукт; 4 — нож

|

Рис. 54. Аппарат с ложным днищем: |

/ — обогреваемый дозатор; 2— разбрызгивающее устройство; 3 — обогревающая камера; 4 — распылительное устройство для газа

В присутствии BF3 при 100° С (рис. 53); в двушнековом смесителе «ко - кнетере» при последовательно повышающейся температуре от 0 до 115°С (время реакции около 10 мин). В «ко-кнетере» реакционная масса перемещается по спирали через цилиндр смесителя. Кроме того,' имеет место возвратно-поступательное движение шнека вдоль оси.

Сополимеризацию можно осуществить также в аппаратах с ложным днищем, на которое помещен катализатор, а смесь мономеров поступает через верхнее отверстие из бункера смесителя (рис. 54).

Сополимеры формальдегида представляют собой термопластичные материалы с высокой степенью кристалличности, однако с более низкой температурой плавления по сравнению с гомополимером. Преимуществом сополимера является повышенная термостабильность (90 мин) и формуемость. Сополимеры устойчивы к действию концентрированных щелочей и солей при 100° С.

До 60° С они устойчивы к действию практически всех растворителей. Кислоты разрушают сополимеры так же, как и гомополимеры.

В полиформальдегиде удачно сочетаются высокая механическая шрочность с хорошими диэлектрическими свойствами (см. приложение). Полиформальдегид имеет низкий коэффициент трения по стали, почти не изменяющийся в интервале 20—120° С и при нагрузке до 175 кг/см2. По сопротивлению истиранию и по усталостной прочности полиформальдегид превосходит большинство известных термопластов. Эти свойства определяют применение его в качестве заменителя стали, цветных металлов, цемента, дерева и других материалов. Полиформальдегид прекрасно обрабатывается на станках. Его можно пилить, резать, забивать в него гвозди, клепать, штамповать.

Из полиформальдегида изготавливают втулки, вкладыши подшипников скольжения, сепараторы и кольца подшипников качения, тела качения, втулки роликовой цепи, бесшумные шестерни, зубчатые ролики в - счетных устройствах и т. п., а также различные бытовые детали и приборы.

Из полиформальдегида можно получить волокно, а также прессованные пленки.

Опубликовано в

Опубликовано в