Технология изготовления рамы тележек железнодорожного подвижного состава

9 сентября, 2014

9 сентября, 2014  Oleg Maloletnikov

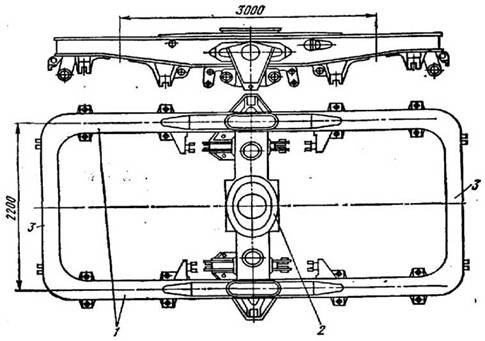

Oleg Maloletnikov В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальной отливки с относительно тонкими стенками. Примером этому может служить рама тележки электровоза ВЛ-80 (рис. 51), состоящая из боковин 1, литого шкворневого бруса 2 и двух концевых брусьев 3, где боковины и концевые брусья представляют собой сварные балки коробчатого сечения. Рамы тележек испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно рассмотреть на следующем примере. При изготовлении рамы тележки электровоза ВЛ-80 балочные элементы подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами встык односторонней сваркой на остающейся подкладке. Однако

такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин.

|

Рис. 51. Рама двухосной тележки электровоза |

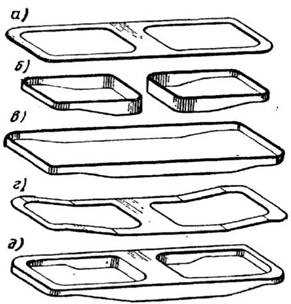

Изменение конструкции рамы и последовательности сборочносварочных операций (рис. 52, а - д) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренний стеновые блоки (рис. 52, б, е), сваренные двусторонними швами верхний и нижний поясные блоки (рис. 52, а, г). Общая сборка всех блоков (рис. 52, д) завершается выполнением угловых поясных швов.

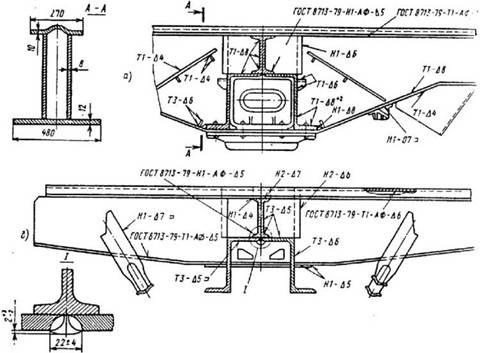

Серийный выпуск рам значительных размеров имеет место в производстве транспортных конструкций (вагоны, локомотивы, автомобили). Характерным примером является рама полувагона, представляющая собой систему жестко соединенных балок: продольной хребтовой и восьми поперечных (передних, шкворневых и промежуточных). Сечение хребтовой балки составляют два зета и двутавр (рис. 53. а, б). Общей сборке рамы

91

предшествует сборка и сварка этих балок. Прямолинейность хребтовой балки обеспечивают компенсацией деформаций изгиба от сварки продольных швов путем создания предварительного обратного прогиба, задаваемого сборочным приспособлением и фиксируемого постановкой прихваток. Поперечные балки также собирают до общей сборки. Сборку рамы полувагона осуществляют в перевернутом положении. В приспособление последовательно устанавливают все поперечные балки, а затем последней опускают хребтовую балку, заводя ее между вертикальными листами поперечных балок до опирания элемента 2-образного профиля на верхние горизонтальные листы этих балок (рис. 53, а, б). Общую сборку собранной на прихватках рамы выполняют в кантователе.

Механизация серийного производства рамных конструкций в поточных линиях обеспечивается использованием специальной сборочносварочной оснастки.

В серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе каждого изделия.

|

Рис. 52. Сборочно-сварочные операции при изготовлении рамы тележки |

|

Рис. 53. Узлы рамы полувагона: а - соединение шкворневой балки с хребтовой; б - соединение промежуточной балки с хребтовой |

Опубликовано в

Опубликовано в