Технология изготовления объемных секций судов

16 мая, 2014

16 мая, 2014  Oleg Maloletnikov

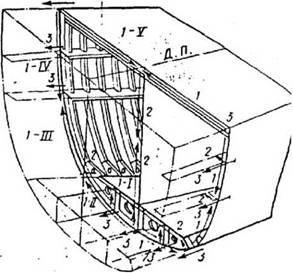

Oleg Maloletnikov При изготовлении секций, имеющих кривизну, например, объемной днищевой секции, сначала листы обшивки собирают с минимальными зазорами, прихватывают друг к другу и крепят к лекалам постели. Затем выполняют сварку стыков на весу автоматами под флюсом. Потом производят сборку и приварку набора элементов жесткости, устанавливают и приваривают полотнище второго дна, сваренного отдельно. Для удобства выполнения швов автоматической сваркой под слоем флюса постели иногда снабжают флюсовыми подушками, а также делают их наклоняющимися или поворотными. При завершении сварки обшивка освобождается от закреплений, и секция снимается с постели. Если ее сварка производилась без поворота постели, то секцию кантуют, огневой строжкой зачищают корни стыковых швов обшивки и производят их подварку.

Для сборки развитых объемных секций оконечностей корпуса

применяют жесткие постели-кондукторы, которые поддерживают

собираемую секцию не только снизу, но и с боков по всей высоте. Иногда

объемные секции собирают на плоских сборочных стендах на базе/одного из

плоских элементов секции. Отдельные плоские и объемные секции (1...8)

перед подачей на общую сборку корпуса часто укрупняют в блок - секции

115

(рис. 99). Их изготавливают либо на постелях - кондукторах, либо на сборочных тележках, которые одновременно используют и для транспортирования собранного блока на стапельное место.

|

|

|

/ |

|

— X У |

|

4 /

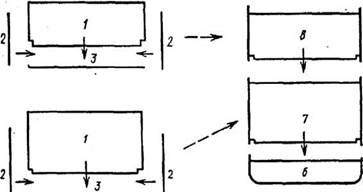

Рис. 99. Укрупнение секций: а - изготовление укрупненных секций; б - формирование блока из укрупненных секций Разбивку корпуса на элементы, секции и блоки производят в зависимости от конструкции корпуса. Увеличение размеров судов, упрощение формы обводов и унификация однотипных решений способствовали широкому использованию модульного метода постройки судов путем комплектования разнообразных сложных нестандартных изделий из небольшого экономически обоснованного количества типов одинаковых первичных элементов - модулей. Такой подход особенно характерен для крупнотоннажных танкеров, где есть возможность разбивки корпуса на плоские секции, суммарная масса которых достигает 80 ...85% общей массы корпуса. При этом каждый модуль можно изготавливать на |

а) • ■ . ф

соответствующей позиции той или иной поточной линии, а судно не строить, а собирать на предпусковой позиции.

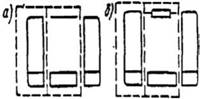

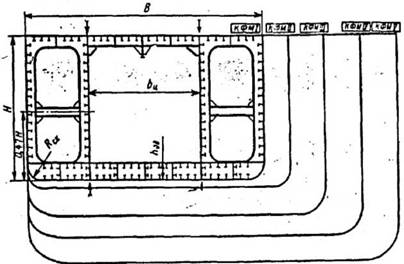

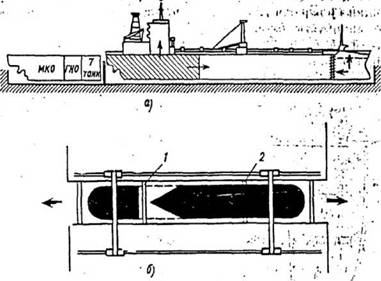

Схемы выделения конструктивных модулей (КМ) в составе корпусов с упрощенной формой обводов представлены на рис. 100, а, б. Все танкеры (рис. 100, а) представляют собой гладкопалубные суда с двойным дном и двумя плоскими продольными переборками, изменение их геометрических характеристик при переходе от одного типоразмера к другому (например, КФМ1, КФМІІ) показано на рис. 101. Архитектурно-конструктивное оформление нефтевозов и рудовозов (см. рис. 100, 6) аналогично танкерам (см. рис. 100, а). Бортовые танки и днищевые секции танкеров и рудовозов отличаются только толщинами листов и номерами профилей набора.

|

Рис. 100. Схема выделения КМ в составе корпуса судов простых технических решений: а - танкер; б - нефтерудовоз |

При серийной постройке малых и средних судов общую сборку корпусов выполняют поточно-позиционным методом. С помощью специальных средств, строящиеся суда перемещают с одной позиции поточной линии на другую, причем на каждой из них выполняют определенные объемы работ за одинаковый промежуток времени с широким применением специальной оснастки. При отсутствии поточных линий применяют поточно-бригадный метод постройки судов, когда каждое судно остается на месте, а специализированные бригады последовательно и ритмично переходят с одного судна на другое.

|

Рис. 101. Модульные конструкции танкеров |

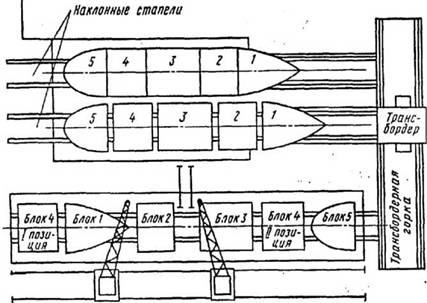

Сварочные деформации, возникающие при изготовлении корпуса, в значительной степени зависят от схем сборки. Если производить сборку «по горизонталям», т. е. собирать сначала днищевые секции по всей длине, а затем устанавливать все секции двойного дна и т. д., то при сварке горизонтов, следующих за днищем, концы нижнего горизонта будут приподниматься, вызывая общее искривление корпуса. Поэтому наиболее перспективным методом общей сборки корпуса судна является блочный, при котором сборку на стапеле осуществляют из крупных блоков, представляющих собой часть корпуса от киля до палубы. Схема организации работ при использовании такого метода показана на рис. 102. Корпус каждого блока формируют на предстапельном участке из секций, подаваемых из сборочно-сварочного цеха. Днищевые секции устанавливают на поперечные балки. При этом средняя часть с колеёй для транспортных тележек грузоподъемностью 500 т и монтажных тележек грузоподъемностью 100 т остается свободной. Центровку и стыковку днищевых секций производят с помощью монтажных тележек. По окончании формирования блоков производят испытания отсеков па непроницаемость.

|

Рис. 102. Схема сборки корпуса корабля на стапеле блочным методом |

С горизонтальной предстапельной площадки готовые блоки с помощью двух 500-тонных транспортных - тележек перемещают на трансбордер, который перемещается по трансбордерной горке. После совмещения рельсовых путей трансбордера и наклонного стапеля блок на транспортных тележках опускают по наклонному стапелю до места установки. Под концы судо-водных балок блока подводят центрирующие устройства, расположенные на спусковых дорожках стапеля, блок снимают с транспортных тележек и возвращают их на предстапельную площадку для перевозки очередного блока.

Сварку стыка между блоками начинают после окончательной сдачи сборочных работ по всему стыку. Вертикальные и наклонные монтажные швы при толщине 7...14 мм целесообразно выполнять автоматической сваркой порошковой проволокой, а при толщине более 14 мм - электрошлаковой сваркой. При ручной сварке стыка в целях обеспечения равномерного поперечного сокращения по периметру обычно несколько пар сварщиков /, //, ///, IV, V одновременно выполняют симметрично расположенные участки швов /-/, 2-1. 1-11, 2-11 и т. д. (рис. 103). Последовательность операций обычно такова:

- заваривают монтажный стык 1 по всему периметру с внутренней стороны;

- после зачистки корня шва заполняют разделку с наружной стороны корпуса;

- сваривают стыки 2 продольного и поперечного набора; выполняют приварку набора 3 к обшивке.

|

3

Рис. 103. Схема последовательности сварки стыка между блоками |

Для крупнотоннажных танкеров в качестве достроечного места все чаще используют сухие доки. Схема постройки, показанная на рис. 104, а, предусматривает, что наряду с очередным корпусом производится закладка и формирование кормовой оконечности последующего судна. При этом вывод

|

Рис. 104. Схема формирования корпуса танкера в доке |

|

готовых судов осуществляют в двух направлениях путем изменения расположения водонепроницаемых затворов 1 и 2 (рис.104, б). |

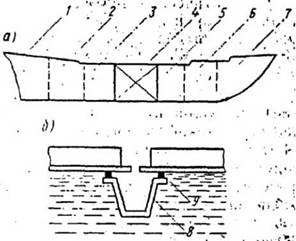

При изготовлении судов значительных размеров, когда длина корпуса превышает протяженность стапеля, иногда применяют сборку и сварку частей корпуса на плаву. В этом случае блоки 1, 2, 3 первой половины корпуса (рис. 105, а) собирают и сваривают на стапеле, а стык блока 4 только выверяют и подгоняют, оставляя его на стапеле при спуске сваренной части корпуса на воду. Затем этот промежуточный блок 4 на стапеле собирают и сваривают с остальными блоками 5, 6, 7 второй-половины корпуса. После спуска обеих частей на воду точную их стыковку обеспечивают балластировкой, причем сборка замыкающего стыка облегчается подгоночными работами, выполненными ранее на стапеле. Выравнивание и стяжку частей корпуса (рис. 105, б) завершают уплотнением стыка путем подведения специального кессона 8 с уплотнениями 9, повторяющего обводы судна в зоне стыка. Затем из пространства, ограниченного кессоном и корпусом, откачивают воду и после удаления влаги и очистки кромок

производят сварку стыка с последующей его окраской.

121

|

Рис. 105. Сборка и сварка частей корпуса на плаву |

Опубликовано в

Опубликовано в