Технология изготовления многослойных сосудов, работающих под давлением

27 февраля, 2014

27 февраля, 2014  Oleg Maloletnikov

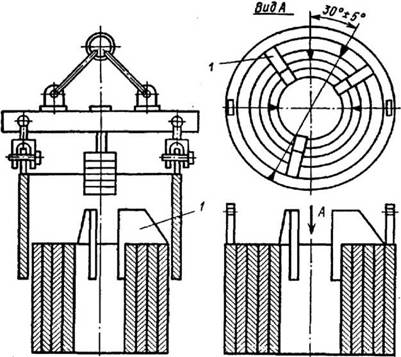

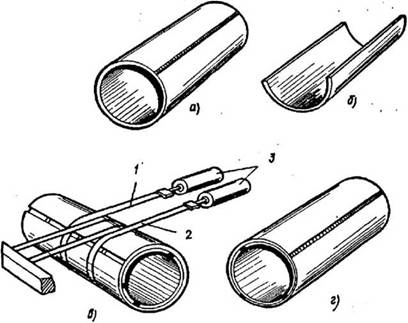

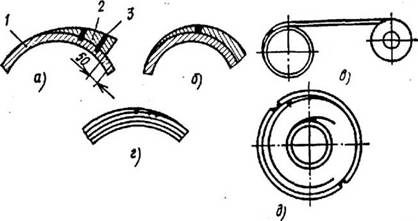

Oleg Maloletnikov С ростом размеров сосудов и внутреннего давления требуемая толщина стенки достигает 200...400 мм. Наряду с технологическими трудностями изготовления столь толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготовляют многослойными. Имеется три основных метода получения обечаек многослойных сосудов. По первому способу предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20...50 мм. После зачистки усиления шва и калибровки обечайки последовательно надевают одна на другую до получения требуемой суммарной толщины. Для осуществления натяга между слоями насаживаемая обечайка перед посадкой нагревается до 600 °С, что обеспечивает соприкосновение до 95% сопрягаемой поверхности. Для удобства сборки на торце обечайки на прихватках закрепляют направляющие планки 1 (рис. 26). Второй способ состоит в том, что на внутреннюю обечайку толщиной 10...40 мм, изготовленную по обычной технологии (рис. 27, а), последовательно накладывают полуобечайки толщиной 5.. .8 мм (рис. 27, б). Затем обтягивают их с помощью лент 1 и 2 от гидроцилиндров 3 (рис. 27, в) и сваривают продольными швами между собой (рис. 27, г). После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины. В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу намоткой на основную обечайку толщиной 20...40 мм нескольких слоев рулонной стали толщиной 4...8 мм (рис. 28, а - д). В зависимости от рабочей среды центральная обечайка может быть двухслойной или из коррозионно-стойкой стали, а слои наружной части корпуса - из

низколегированной стали. Перед началом намотки к внутренней обечайке 1

29

(рис. 28, а) проплавными точками 3 приваривают клиновую вставку 2. К вставке стыковым швом приваривают кромку рулонной полосы (рис. 28, б). Далее производят намотку заданного количества слоев (рис. 28, в), отрезку рулонной полосы и закрепление ее конца на поверхности многослойной обечайки путем сварки стыкового шва с клиновой вставкой (рис. 28, г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рис. 28, б).

|

Рис. 26. Сборка многослойной обечайки |

На Уралхиммаше работает технологическая линия для изготовления многослойных рулонированных обечаек диаметром до 5 м. Линия состоит из разматывателя рулона, подающих вальцов правильной машины, машины для обрезки и сварки концов полосы, отклоняющих валков и машины для намотки обечаек.

|

Рис. 27. Последовательность выполнения операций, при изготовлении многослойной обечайки, путем наложения двух профилированных половин |

|

Рис. 28. Изготовление многослойной обечайки |

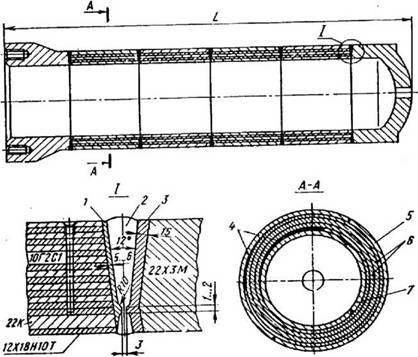

Торцы многослойной обечайки протачивают и на них наплавляют слой металла толщиной не менее 10 мм, который механически обрабатывают для получения требуемой формы разделки кромок (рис. 29). Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22Х3М или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при гидравлическом или пневматическом испытании давлением в

1,5.. .2 раза превышающем эксплуатационное.

|

Рис. 29. Конструкция многослойного сосуда высокого давления: 1,3 - наплавка на кромку; 2 - многослойный кольцевой шов; 4 - клиновидные вставки; 5 - облицовочная обечайка; 6 - спиральный слой; 7 - центральная обечайка |

Опубликовано в

Опубликовано в