Технология и оборудование контактной сварки

3 февраля, 2016

3 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Краткий исторический обзор. Контактная сварка появилась в XVIII в. В 1856 г. У. Томсон (лорд Кельвин) — английский физик, основоположник термодинамики, автор понятия абсолютной температуры, шкалы Кельвина и эффекта Томсона — предложил стыковую контактную сварку. В 1877 г. Э. Томсон — американский инженер, изобретатель заземления, электросчетчика, электропечи, холодильника (всего 692 изобретения) — разработал способ и оборудование для стыковой контактной сварки оплавлением. В 1887 г. русский инженер Н. Н. Бенардос — изобретатель дуговой сварки — запатентовал точечную и шовную контактную сварку. Французский инженер Д. Сиаки придал контактным машинам современную компоновку (патенты 1919—1930 гг,).

В 1936 г. на заводе «Электрик» (Санкт-Петербург) освоили промышленный выпуск контактных машин для автомобилестроения.

В течение 1950 — 80 гг. аппаратура управления контактных машин была оснащена типовыми бесконтактными элементами и ячейками с транзисторной логикой и интегральными микросхемами. С 2000 г. на предприятиях массового использования контактной сварки началось внедрение аппаратуры управления контактными машинами с использованием микроЭВМ и микропроцессорной техники (РКМ-803), что позволяет отображать всю информацию о параметрах режима сварки (включая величину сварочного тока) на дисплее, встроенном в корпус регулятора цикла сварки. Период 1985—2000 гг. — период массового внедрения в технологию контактной сварки ЭВМ, манипуляторов, робототехнических комплексов. В настоящее время контактная сварка — наиболее производительный способ сварки, охватывающий до 50 % сварочной продукции в общем объеме всех способов сварки.

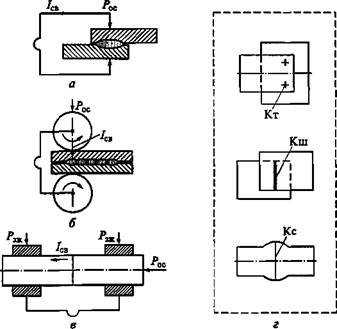

Классификация способов контактной сварки. По ГОСТ 15878—79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры» определено три основных вида контактной сварки (рис. В1): точечная, шовная, стыковая.

Точечная контактная сварка (Кт) — детали сваривают по отдельным точкам двумя электродами, по которым пропускают ток /св; через них же передается сжимающее усилие Рос.

Шовная {роликовая) сварка (Кш) — детали сваривают перекрывающимися точками по линии качения роликов ~ электродов.

Сжатие усилием Рос, подвод тока и перемещение деталей производятся с помощью этих же вращающихся роликов.

Стыковая сварка (Кс) — две детали сваривают по всей площади касания деталей. При этом детали вначале зажимают усилием

в электродах — губках, а затем сжимают (или сближают) усилием Рос и подводят ток этими же электродами.

Способ контактной сварки выбирается после определения всех конструкторско-технологических признаков процесса сварки для данного вида контактной сварки, а именно: I) рода сварочного тока; 2) формы одного импульса сварочного тока; 3) места подвода сварочного тока; 4) числа импульсов тока; 5) числа одновременно свариваемых точек; 6) характера нагрева металла; 7) характера сжатия места сварки (постоянное, с проковкой, программированное); 8) степени деформации места сварки; 9) характера подготовки поверхности по месту сварки; 10) типа соединения деталей; 11) применения дополнительных источников нагрева; 12) степени интенсивности режима сварки.

|

Рис. В1. Схемы основных видов контактной сварки: а — точечная (Кт); 6 — шовная (Кш); в — стыковая (Кс); г — обозначение места и вида контактной сварки на чертежах по ГОСТ 15878—79; /св — сварочный ток; Р,,,. — сжимающее усилие; Р, х — зажимающее усилие |

Число способов контактной сварки может достигать 200 — 300 единиц, что определяется числом возможных сочетаний изменяемых конструкторско-технологических признаков. Например, если учитываются 12 признаков варьирования при трех видах контактной сварки, число способов сварки будет равно числу сочетаний

it пп з - г-з Ю'11'12

из 12 по 3» С12 — ■ — 220,

1-2-3

Если число изменяемых признаков увеличить до 13, например учесть возможность сварки по нанесенному на свариваемые поверхности электропроводящему клею или флюсу, то число спосо

![]()

![]() бов контактной сварки возрастет: =

бов контактной сварки возрастет: =

Поиск и выбор способа контактной сварки конкретной детали начинается с выбора основного вида сварки — точечной, шовной или стыковой. Затем выбираются и задаются основные конструкторско-технологические приемы и признаки процесса сварки из перечисленных ранее.

Основные достоинства контактной сварки. Контактная сварка получила широкое применение вследствие ее способности в десятые доли секунды создавать высококонцентрированный направленный поток тепловой энергии с минимальным расходом электроэнергии, воды и воздуха. К другим ее достоинствам относятся следующие:

• образование соединения без присадочной проволоки, защитных сред и других вспомогательных материалов;

• простота технологического процесса;

• сварное соединение сопровождается минимальной вынужденной деформацией (в пределах 10 %);

• практически отсутствует коробление и зона термовлияния;

• легкость механизации и автоматизации загрузки и выгрузки деталей, что обеспечивает высокую производительность.

Области и примеры применения контактной сварки. Области применения контактной сварки весьма разнообразны — от космических аппаратов до микросхем в электронике, от магистральных трубопроводов до предметов бытового потребления. Контактной сваркой успешно соединяют все конструкционные, легированные, жаропрочные и коррозионно-стойкие стали, титановые, алюминиевые, магниевые сплавы, бронзы, латуни, а также тугоплавкие сплавы и композиционные материалы.

Точечная сварка — наиболее распространенный способ соединения, на ее долю приходится до 80 % соединений, выполняемых контактными способами. Точечная сварка незаменима в автомобиле - и вагоностроении, строительстве, радиоэлектронике. В современных летательных аппаратах насчитываются миллионы свар

ных точек. Толщина свариваемых деталей — от нескольких десятков микрон до 10 мм.

Шовная сварка по объему применения занимает около 7%, используется при изготовлении различных герметичных емкостей (топливных баков автомобилей, самолетов, баков стиральных машин, теплообменников в холодильниках, плоских радиаторов). Скорость сварки достигает 5 м/мин, а плотность соединений обеспечивает высокую надежность работы в условиях вакуума или больших давлений рабочей среды.

Стыковая сварка широко используется при соединении магистральных трубопроводов диаметром 300... 1500 мм, рельсов (бесстыковые пути) в стационарных и полевых условиях, ободов автомобильных и велосипедных колес, переплетов оконных рам из алюминиевых сплавов, закладных деталей в строительстве, элементов каркасов железобетонных конструкций. Стыковая сварка обеспечивает экономию легированных быстрорежущих сталей при производстве режущего инструмента. Доля стыковой сварки составляет приблизительно 10 % объема применения контактной сварки.

Наиболее широко контактная сварка применяется в условиях массового производства автомобилей, пассажирских вагонов, приборов электроники, при прокладке магистральных трубопроводов и рельсовых путей. В этих областях доля контактной сварки составляет 90 % всего сварочного производства.

В качестве примеров конкретного применения контактной сварки можно привести соединения листовых плоских и объемных конструкций взамен клепки (корпуса скульптурных монументов, крылья самолетов, оболочки дирижаблей), например скульптурная группа «Рабочий и колхозница», монумент «Родина Мать»; самолеты АН-24 (20 тыс. сварных точек по клею); лайнеры «Антей» и «Руслан» (миллионы сварных точек); кузова автомобилей ВАЗ (при толщине 0,8...2,0 мм до 5 тыс. сварных точек); кузова пассажирских вагонов из алюминиевых сплавов (130 тыс. сварных точек).

Перспективы развития контактной сварки. Дальнейшее развитие контактной сварки связано с решением ее основных проблем.

1. Необходима разработка общей теории прочности соединений, полученных с помощью контактной сварки.

2. Для предотвращения выплесков, вмятин, усадочных пор, крупнокристаллической структуры литого ядра необходима разработка принципиально новых способов контактной сварки, таких, как прецизионная короткоимпульсная контактная сварка.

3. Для борьбы с шумностъю контактных машин необходима разработка не только оригинальных глушителей шума, но также новых принципов сжатия деталей, например электромагнитных приводов.

4. Для повышения износостойкости электродов с 15 тыс. сварок до 150 тыс. необходима разработка новых конструкций электродов с более интенсивной системой охлаждения.

. Для повышения износостойкости жильных токоподводов полых контактных машин необходимо разработать их новую кон - }кцию и новую схему подвески на контактную машину.

|

весі [ стр1 < обХф, ров ь Рос В. В кон |

. Для облегчения замера тока, давления и времени сварки не - ідимьі совершенно новые принципы конструирования прибо - например с использованием закона Био — Савара—Лапласа, прогнозе, сделанном в 1995 г. директором Института сварки :ии, президентом Ассоциации сварщиков Санкт-Петербурга Смирновым на период до 2010 г., отмечается, что в области гактной сварки весьма актуальны: г рограммирование режимов сварки с их оптимизацией;

![]() I азработка технологии и оборудования для сварки деталей боль - толщин, легких сплавов, композитов; разработка надежных средств неразрушающего контроля;

I азработка технологии и оборудования для сварки деталей боль - толщин, легких сплавов, композитов; разработка надежных средств неразрушающего контроля;

1 величение стойкости электродов и объема их производства;

![]()

1 меныиение массы источника питания (примерно в 5 раз) и шэпотребления за счет использования инверторных источни - тиристорного типа с повышением частоты до 1000 Гц с пос - ющим выпрямлением тока во вторичном контуре.

Опубликовано в

Опубликовано в