Технология и оборудование для подготовки металлолома к переплаву

17 марта, 2013

17 марта, 2013  admin

admin Для использования в различных металлургических агрегатах металлолом необходимо переработать. Под переработкой отходов металлов подразумевается технологический процесс, в результате которого они приводятся в состояние, пригодное для использования в металлургическом и литейном производствах.

В зависимости от происхождения и состояния металлолома при его подготовке к переплаву используют следующие способы: пиротехнический контроль; сортировку; пакетирование; механическую резку; дробление стружки; переплав; копровое и взрывное дробление; термическое измельчение и др.

Пиротехнический контроль проводится при переработке лома цветных металлов, поскольку они широко используются для производства боеприпасов, авиационной и ракетной техники и их отходы представляют потенциальную взрывоопасность. Проверка производится дважды: предприятием-сдатчиком при сдаче металлолома и предприятием-заготовителем при его приемке. Кроме того, металлолом проверяется непосредственно перед загрузкой в плавильные агрегаты.

Работы по контролю, транспортированию и обезвреживанию взрывоопасных предметов выполняются специально обученными рабочими под руководством пиротехника. На проведение работ по разделке взрывоопасных предметов, самолетного лома и отходов военной техники администрация предприятия должна выдавать специальные наряды-допуски.

Поскольку сплавы цветной металлургии характеризуются большим разнообразием марок и сложностью химического состава, то вопросы сортировки их отходов приобретают первостепенное значение. Поэтому при переработке отходов цветных металлов необходима сортировка по видам. Сведения о химическом составе отходов, их идентификация позволяют выпускать высококачественные вторичные сплавы с минимальными затратами.

Видовая сортировка отходов цветных металлов проводится по физическим и химическим признакам: по внешним характерным признакам (цвет, характер излома и др.); предметным признакам (наименование деталей); клеймам маркировки деталей и изделий по ГОСТ, ТУ или заводской марке; результатам химического, спектрального, рентгеновского, радиационного анализа.

Сортируют отходы цветных металлов в цехах, на базах и площадках на сортировочных столах, конвейерах или конвейерных линиях, где сочетаются ручной и механизированный способы. При ручной сортировке механизируют вспомогательные операции: транспортирование, классификацию для выделения примесей и др.

Для идентификации вида отходов сортировщик использует приборы или визуальный контроль. Наиболее часто применяют стилоскоп CJI-12 "Спектр" и другие приборы спектрального анализа. Стилоскоп CJI-12 позволяет провести качественный анализ цветных сплавов в видимой части спектра, поскольку каждому химическому элементу соответствуют известные линии спектра излучения. Наличие тех или иных линий в спектре, полученном при анализе данного образца, позволяет сделать заключение о присутствии химического элемента в нем, а интенсивность линий свидетельствует о содержании соответствующих химических элементов в образце материала.

Технические характеристики стилоскопа CJI-12 приведены ниже:

Диапазон спектра, нм................................................. 390 - 700

TOC o "1-3" h z Фокусное расстояние, мм............................................ 275

Увеличение окуляров.................................................. 13,5; 20

Угол преломления призм

Диспергирующей системы, град.................................. 63

Потребляемая мощность, кВт...................................... 2,2

Габариты, мм.............................................................. 670x380x385

Более удобна в работе полуавтоматическая установка анализа сплавов. Она проста в обслуживании и показывает содержание металла в образце.

Помимо приборов спектрального анализа для видовой классификации отходов металлов используют рентгеновские анализаторы КРАБ-ЗУМ и БАРС-3.

При механизированной сортировке применяются механизированные столы, сортировочные конвейеры, сортировочные линии.

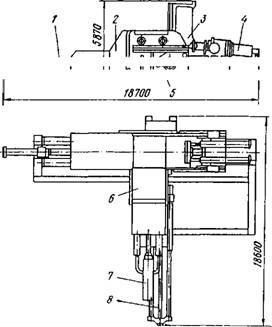

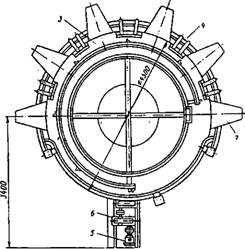

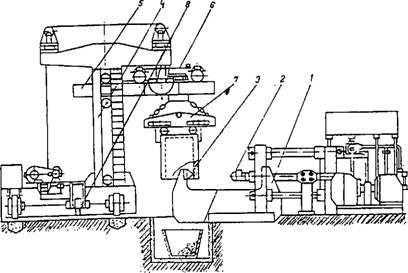

Механизированный стол (рис. 9.2) применяется для сортировки лома и отходов крупностью до 250 мм. Исходные отходы краном загружаются в приемный бункер 1 стола и цепями, укрепленными в нижней части бункера, равномерно опускаются на вращающийся на опорных роликах 2 стол 3. По окружности стола укреплены лотки 7, в которые сбрасываются рассортированные отходы. Перемещение отходов из бункера на стол происходит под давлением лома, находящегося в бункере, и вследствие вращения стола. При попадании крупногабаритного лома бункер поднимается винтом,

приводимым во вращение электроприводом 5 через редуктор 6. Установка снабжена подвижными ограждениями 4.

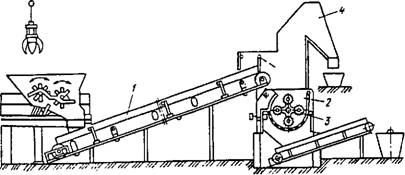

Обработка крупнокускового лома цветных металлов с выделением железных включений производится на сортировочной линии, показанной на рис. 9.3.

Исходные металло - отходы из бункера 1 пластинчатым питательным конвейером 2 подаются на сортировочный конвейер 4. При этом они проходят через электромагнитный железоотделитель 3, который отделяет железные включения и сбрасывает их в короб 5. Питательный и сортировочный конвейеры имеют автономные приводы 6.

Пакетирование — Один из наиболее распространенных способов подготовки металлолома. Его применяют для переработки листовой обрези, выштамповки, проволоки, бытового лома, металлоконструкций и т. п.

|

|

|

Рис. 9.2. Механизированный стол для сортировки лома |

Для пакетирования металлолома используют пакетировочные прессы. Особенность их работы в том, что прессование одновременно осуществляется в трех плоскостях, в результате чего получают прочные компактные пакеты. Пресс имеет камеру прессования с несколькими плунжерами, гидравлическую аппаратуру с баком для масла, механизм загрузки камеры. Прессование и пакетирование металлолома позволяют снизить потери металла на угар в процессе последующей плавки.

Модель пресса и его рабочие характеристики определяют допустимую толщину листа металлолома и параметры пакетов спрессованного лома. Процесс включает следующие операции: загрузку лома в пресс; прессование в различных направлениях; складирование полуфабрикатов (пакетов). Пресс обслуживают кранами, грузоподъемными электромагнитами и другой механизированной техникой. Отечественная промышленность выпускает гидравлические прессы мощностью от 1 до 31,5 МН. Характеристики некоторых из них приведены ниже:

Б 1642 Б 1638 Б 1334

Максимальная толщина прессуемого металлолома

(сталь с ст„ = 450 МПа), мм.....................................

Усилие прессования, МН..............................

Габариты пакета, м, не более:

Длина ........................................................

Ширина......................................................

Высота ......................................................

Производительность, пакетов/ч.....................

Давление рабочей жидкости, МПа

Мощность электродвигателя, кВт...................

Габариты пресса, мм:

Длина.......................................................... 18700 15100 9000

Ширина............................................................. 18600 11930 5350

Высота ....................................................... 5870 4675 2780

|

12 |

8 |

4 |

|

16 |

6,3 |

2,5 |

|

2 |

1 |

0,5 |

|

1 |

0,5 |

0,36 |

|

0,71 |

0,5 |

0,36 |

|

20 |

36 |

35 |

|

32 |

32 |

20 |

|

750 |

250 |

133 |

|

Two |

|

/'■•//.'">У>/•'>) - V/}>}У> vV. ruM ЦГУ/ •' ^ ■'/■'/У •'* '///////////у//,////////,//-'. '/A/////////////. ^ ,, ,

Рис. 9.3. Сортировочная линия лома и отходов |

|

W/////, Б '//У/УУ/Л. |

Масса пресса, т............................................... 598 230 71,5

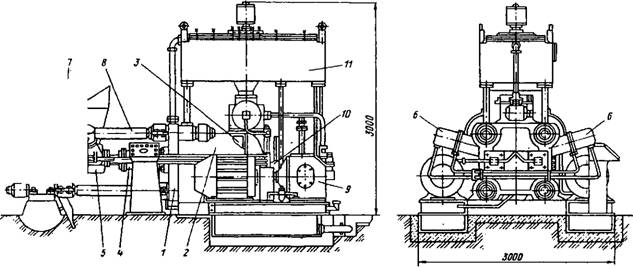

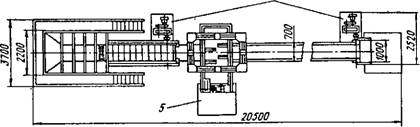

На рис. 9.4 показана схема пресса Б 1642, применяемого для пакетиро-

□jjr вания металлолома.

. ІММІЇЇТ Процесс прессо

Вания осуществляется следующим образом. Металлолом краном загружается в загрузочную камеру 6 пресса, откуда поступает в пресс-камеру 2. Крышка 3 закрывается с помощью механизма прижима 4, И лом прессуется. При этом формируется окончательная высота пакета. Затем с помощью механизма поперечного прессования У формируется ширина пакета. И, наконец, механизм продольного прессования 7 формирует длину пакета. В это время давление в гидросистеме максимально. По окончании прессования включается механизм загрузочного устройства 8, и пакет с помощью механизма 5 выталкивается из камеры. После этого окно выдачи пакета закрывается, и пресс готов к очередному циклу работы.

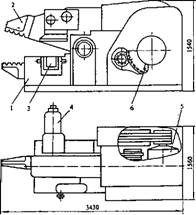

Для уплотнения крупногабаритного металлолома широко применяются гидравлические пресс-ножницы (рис. 9.5), которые могут работать как в режиме прессования, так и в режиме резания.

|

Рис. 9.4. Пакетировочный гидравлический пресс Б 1642 |

Характеристики пресс-ножниц разных моделей для переработки металлолома приведены ниже:

|

Размеры загрузочной камеры, мм: |

|

Высота- |

Усилие, МН: окончательного прессования

|

Н0838 |

К10.3.36.01 |

|

6,3 |

4,0 |

|

6,3 |

4,0 |

|

6000 |

4800 |

|

3650 |

2500 |

|

. 1800 |

1300 |

TOC o "1-3" h z Толщина пакетируемого лома, мм <8 <6

Размеры пакета (не более) мм:

Длина.................................................................................. 1000 760

Ширина................................................................................ 500 500

Высота.................................................................................. 500 500

Масса пакета, кг............................................................... < 625 < 600

Максимальное сечение лома, разрезаемого за один

Ход ножа (при ств 450 МПа), мм:

Диаметр круга..................................................................... 150 110

Лист ................................................................................. 70*1300 55*750

Установленная мощность электродвигателей, кВт 405 189

Масса пресс-ножниц, т.................................................... 345 136

Габаритные размеры пресс-ножниц, мм:

Длина................................................................................. 17800 12600

Ширина............................................................................. 13000 3200

Высота................................................................................. 7800 4700

|

Рис. 9.5. Пресс-ножницы гидравлические: 1 - загрузочная камера; 2 - узел подачи материала; 3 - маслостанция; 4 - нож; 5 — гидроцилиндры |

При пакетировании лом с помощью механизма подачи 2 подается в загрузочную камеру 1, где пакет формируется по ширине. Затем металлолом прессуется по вертикали-. После формирования пакет с помощью механизма окончательного прессования выталкивается из камеры штемпелем.

При работе пресс-ножниц в режиме резания поперечная стенка камеры, являющаяся ножевой балкой, поднимается, и металлолом с помощью механизма подачи перемещается под нож 4. Резка осуществляется механизмом реза, работающим от гидропривода.

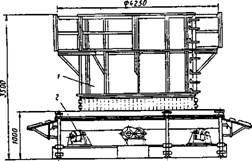

Для окускования металлической стружки применяется брикетирование с помощью брикетировочных прессов, характеристики которых приведены в табл. 9.3.

|

Таблица 9.3 Характеристика брикетировочных прессов

|

Для получения качественных брикетов стружку перед брикетированием необходимо очистить от посторонних примесей и кусков металла, а также промыть от масла и СОЖ. Стружку высоколегированных сталей необходимо отжечь для снижения прочности.

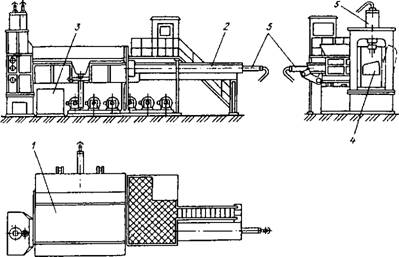

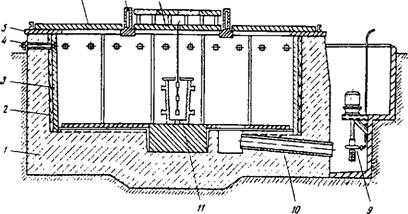

Пресс модели Б 6238 для брикетирования стружки показан на рис. 9.6.

Резка металлолома применяется для уменьшения его габаритов. Процесс механической резки условно можно разделить на три стадии: упругая, а затем пластическая деформации; надрез (сдвиг и образование трещины); полное разрушение материала.

Эти стадии сопровождаются изменением характера усилия в процессе резания, а также изменением поверхности раздела (у пластичных материалов разделение происходит без образования трещины, только за счет сдвига слоев).

Наибольшее влияние на процесс резки оказывают: прочностные свойства материала; геометрия, температура и расположение разрезаемого изделия по отношению к режущему инструменту; форма и состояние режущего инструмента; величина зазора между ножами; скорость приложения нагрузки (скорость резания); конструкция режущего оборудования (жесткость станины, точность направляющих, наличие опоры и т. д.); величина трения между металлом и режущим инструментом.

|

Рис. 9.6. Пресс модели Б 6238 для брикетирования стружки: 1 - станина; 2 - главный цилиндр; 3 - поршень; 4 - штемпель; 5 - контейнер; 6 - трамбовка; 7 - матрица; 8 - стяжные шпильки; 9 - масляный насос; 10 - вспомогательный цилиндр; 11- масляный бак |

|

-pi |

|

|

7> |

|

|

1--N |

4h |

|

Е - -1 8=# |

/тЦ |

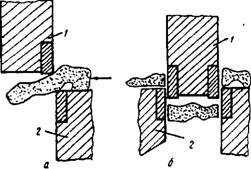

В различных конструкциях гильотинных ножниц применяются схемы режущей части, приведенные на рис. 9.7.

|

|

|

Рис. 9.7. Конструктивные схемы режущей части гильотинных ножниц: А - с одним резом; 6-е двумя резами; I — подвижный нож; 2 - неподвижный нож |

При использовании конструкции с одним режущим ножом в процессе резки возникает крутящий момент, стремящийся развернуть изделие. Поворот разрезаемого изделия можно предотвратить путем его прижима к станине (к неподвижному ножу 2). При конструктивном решении по типу рис. 9.7, б за одно движение подвижного ножа / получаются два реза, а необходимость в прижатии разрезаемого лома к станине отпадает.

|

Рис. 9.8. Гидравлические (гильотинные) ножницы модели Н0340 |

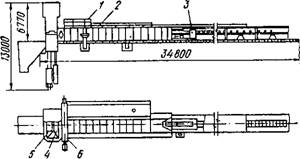

Гидравлические ножницы (рис. 9.8) представляют собой агрегат, состоящий из станины, загрузочного и подающего устройств, механизмов прижима и реза, гидро - и электропривода. Конструкция ножниц позволяет резать металлолом порциями, объем которых определяется емкостью загрузочного устройства. Процесс переработки металлолома на гидравлических ножницах состоит из следующих операций: подготовки лома (отбора кусков, не подлежащих резке); загрузки лома в нижницы; резки лома; сортировки нарезанных кусков по габаритам. Ножницы работают совместно с мостовым краном, оборудованным полип-грейфером или электромагнитом.

Принцип работы ножниц состоит в следующем. Лом загружается в загрузочный короб 1, который после заполнения поворачивается с помощью гидропривода. Из него лом высыпается в загрузочный желоб 2. Затем механизмом подачи 3 металлолом передвигается по желобу в ножницы. Ход ползуна механизма подачи регулируется с пульта управления. Перед срабатыванием режущих ножниц лом уплотняется с помощью механизма прижатия 4, который удерживает лом во время резки. После срабатывания механизма резки 5 нарезанный металлолом падает в приемный бункер, откуда убирается краном. В это время загрузочный короб заполняется следующей порцией металлолома. Для облегчения процесса резки загрузочный желоб гидравлических ножниц оборудован крышкой, кроме того, ножницы снабжены механизмом предварительного смятия металлолома 6.

Технические характеристики некоторых различных моделей гидравлических (гильотинных) ножниц представлены ниже:

TOC o "1-3" h z НБ0340 Н0340 Н2335

Максимальное сечение разрезаемого лома

За 1 ход (сталь с а, = 450 МПа):

Квадрат (сторона), мм.............................. 160 160 80

Круг (диаметр), мм................................... 180 180 90

Лист, мм.................................................... 90*1300 70x1850 50x750

Балка, швеллер (номер) ............................ 30 40 27

Усилие, МН:

Резания...................................................... 10 10 3,15

Прижима ................................................... 2,5 4,01 1,2

Подпрессовки ........................................... 2,4 2,0 -

Длина ножей, мм............................................. 1540 2100 800

Число рабочих ходов, мин" .......................... 2 2 5

Размеры желоба, мм:

Длина.......................................................... 8060 12000 4800

Ширина...................................................... 3650 2000 750

Высота ...................................................... 1000 1000 500

Давление рабочей жидкости, МПа.... 32 32 32

Установленная мощность электродвигателей, кВт.998 670 166

Габариты ножниц, мм:.

Длина.......................................................... 23150 34800 13000

Ширина...................................................... 12000 8600 3300

Высота ...................................................... 8800 13000 5810

Масса ножниц, т............................................ 400 459 80

Для резки стального трубопроката, армированных сталью кабелей и другого аналогичного металлолома применяются аллигатор-

Ные (рычажные) ножницы с усилием резания от 3,15 до 10 МН. Ниже приведены характеристики некоторых аллигаторных ножниц:

|

Н2228 |

Н2230 |

Н2231 |

|

|

Максимальное сечение разрезаемого лома |

|||

|

За один ход: |

|||

|

Квадрат (сторона), мм.............................. |

56 |

90 |

110 |

|

Круг (диаметр), мм................................... |

63 |

100 |

125 |

|

Швеллер (номер) ....................................... |

24 |

40 |

40 |

|

Балка (номер)............................................ |

22 |

40 |

50 |

|

Длина ножей, мм............................................ |

630 |

800 |

800 |

|

Максимальный зев ножниц, мм |

200 |

250 |

300 |

|

Габариты ножниц, мм: |

|||

|

Длина ........................................................ |

4680 |

4000 |

4985 |

|

Ширина...................................................... |

3525 |

4600 |

2325 |

|

Высота ...................................................... |

1645 |

2000 |

2425 |

|

Масса ножниц, т |

8,9 |

17 |

24,8 |

Резка металлолома на аллигаторных ножницах производится поштучно, а потому они малопроизводительны. Схематическое устройство аллигаторных ножниц приведено на рис. 9.9.

Аллигаторные ножницы состоят из подвижной и неподвижной челюстей, на которых крепятся ножи, механизма регулирования зазора, опоры, кривошипно-шатунного механизма, прижимного устройства, привода и предохранительного устройства.

Механический привод состоит из маховика, клиноре - менной и зубчатой передач. Кривошипно-шатунный механизм преобразует вращательное движение коленвала в ка-

Чательное движение подвиж - Рис. 9.9. Схематическое устройство аллига - » п

Торных (рычажных) ножниц модели Н2230: нои челюсти, прижимное уст-

1 - станина; 2 - челюсть; 3 - ролик; 4 - РОЙСТВО предназначено ДЛЯ опора; 5 - привод; 6 - предохранительное удержания разрезаемого МЄ - устройство таллолома в процессе резки.

Ролик служит для подачи металлолома на резку под нож.

Представляют интерес передвижные (на колесном шасси) аллигаторные ножницы с гидравлическим приводом.

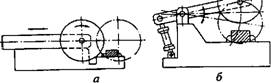

Кроме ножниц различного типа для механической резки лома цветных металлов применяют пилы.

|

|

В зависимости от вида режущего инструмента различают пилы дисковые и ножовочные. Дисковые пилы применяются с подвиж

ным (салазковые и маятниковые) и стационарно установленным вращающимся диском (рис. 9.10).

У салазковых пил привод диска расположен на подвижной ра-. ме с направляющими салазками. Жесткость станины и самих салазок исключает боковое биение диска, что является основным достоинством этих пил.

У маятниковых дисковых пил привод диска расположен на раме-маятнике, совершающей возвратно-качательные движения. В салазковых и маятниковых пилах отходы неподвижно крепятся на столе, а вращающаяся пила подается на разрезаемые отходы. У пил со стационарно установленным диском отходы при резке подаются под вращающийся диск.

|

Рис. 9.10. Дисковые пилы: а - салазковые; б — маятниковые; в - стационарные |

Дробление вьюнообразной стальной стружки осуществляется на стружкодробильном агрегате (рис. 9.11). Стружка загружается с помощью крана порциями по 200 - 300 кг в разрывное устройство, где происходит ее разрыхление и предварительное дробление.

|

Рис. 9.11. Стружкодробильный агрегат модели СДА-7: 1 - ленточный транспортер; 2 - молотковая дробилка; 3 - молоток; 4 - ловушка |

Затем стружка с помощью ленточного транспортера 1 подается в молотковую дробилку 2, откуда дробленая стружка с помощью другого транспортера подается в сборочный контейнер. Недроби- ■мые предметы удаляются из дробилки через специальную ловушку. Дробилка агрегата СДА-7 имеет ротор диаметром 830 мм и длиной 800 мм; частота вращения ротора 12,5 с" . Установочная мощность электропривода 75 кВт, производительность агрегата 1 т/ч.

С целью подготовки к утилизации стружки из легированной высокопрочной стали используют Переплав. Процесс осуществляется в дуговых печах небольшой емкости от 1,5 до 5,0 т. В результате переплава получают слитки усредненного состава.

Для дробления отходов металлов получили распространение молотковые, роторные, ножевые, щековые и виброщековые, конусные и конусно-инерционные, валковые и другие дробилки, а также мельницы.

Часто отходы (особенно в виде конкретных изделий) имеют сложное конструктивное исполнение, когда соединены в единое целое детали из различных материалов: полимеров, металлов, стекла и др. Для разделки таких отходов целесообразно применять криогенную технологию, поскольку различные материалы по-разному реагируют на охлаждение и последующее нагружение.

Стали и полимеры при понижении температуры в условиях ударного нагружения проявляют склонность к хрупкому разрушению, а алюминий, медь, свинец сохраняют пластичность и вязкость. Поэтому при измельчении этих материалов в условиях глубокого охлаждения поведение их различно: стали, полимеры, резины - измельчаются, а цветные металлы - нет. После дробления смесь разделяется с помощью классификации или сепарации. Таким способом можно перерабатывать смешанный лом черных и цветных металлов, а также лом кабельных изделий.

Для охлаждения отходов используют турбохолодильные машины (ТХМ), которые обеспечивают температуру рабочей среды (воздуха) от -100 до -120°С. Для более низкого (криогенного) охлаждения отходов используют жидкий азот.

Себестоимость получения холода достаточно высока, особенно при использовании жидкого азота. Для снижения затрат на охлаждение отходов последовательно применяют ТХМ и жидкий азот.

Время охлаждения отходов зависит от плотности их укладки в камере, условий обдува, начальной температуры металла и температуры охлаждающего воздуха. Производительность технологической линии охлаждения отходов определяется в основном холодильной установкой.

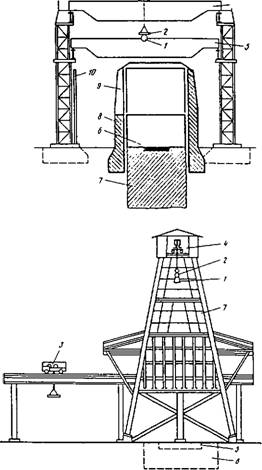

Копровое дробление применяется для переработки крупногабаритного, массивного стального или чугунного лома и скрапа. При этом способе используются мощные копровые установки, характеристики которых приведены в табл. 9.4. Схематически копровые установки различных типов показаны на рис. 9.12, 9.13.

|

Таблица 9.4

|

|

Характеристики копровых установок для дробления металлолома |

Продолжение табл. 9.4

|

Параметр |

Копры малой мощности, энергия удара (0,5 - 2) 10 Дж |

Копры средней мощности, энергия удара (2 - 10)10 Дж |

Копры большой мощности, энергия удара > 10 Дж |

||||||

|

Башенные |

Эстакадные |

Башенные |

Эстакадные |

Башенные |

Эстакадные |

||||

|

Передвижные |

Стационарные |

Передвижные |

Стационарные |

Передвижные |

Стационарные |

||||

|

Подкрановые пути, м: |

|||||||||

|

Длина |

- |

- |

До 40 |

До 90 |

- |

До 60 |

До 90 |

50-75 |

50-90 |

|

Пролет |

- |

- |

10- 15 |

20-30 |

20-30 |

25-30 |

7 |

10-30 |

|

|

Грузоподъемность крана, Н: |

|||||||||

|

Бойного |

- |

- |

3-Ю4 |

1-Ю5 |

— |

1-Ю5 |

(1 - 1,5) 1Q5 |

- |

- |

|

Уборочного |

- |

- |

3-Ю4 |

(1 - 5)105 |

- |

(1 - 5) 105 |

(1 - 5) 10 |

- |

- |

|

Приводная мощность, кВт: |

|||||||||

|

Механизма подъема |

5-15 |

- |

- |

10-30 |

- |

- |

30 - 135 |

- |

- |

|

Механизма передвижения |

5 |

— |

— |

5-Ю |

— |

— |

15-30 |

— |

— |

|

Толщина разбиваемого метал |

|||||||||

|

Лолома, мм |

До 50 |

- |

- |

100 - 200 |

- |

— |

200 - 600 |

- |

- |

|

Производительность, т/ч |

1 - 2,5 |

- |

- |

2-6 |

- |

- |

2-8 |

- |

- |

|

•До высоты подъема бабы. |

Эстакадные копровые установки имеют загрузочную эстакаду, по которой перемещается мостовой кран, бойное место и второй ярус с перемещающимся по нему бойным краном. Подача лома и удаление готовой продукции с бойного места осуществляется мостовым краном. Подъем и сбрасывание копровой бабы производится бойным краном. Установка монтируется на специальном фундаменте и имеет обшивку, ограничивающую разлет осколков, образующихся при дроблении. В зависимости от

Вида измельчаемого лома загрузка бойного места производится поштучно (крупные изложницы) или порциями (тонкостенное литье).

|

Рис. 9.13. Стационарный башенный копер: |

|

] - копровая баба; 2 - захват для копровой бабы; 3 - мостовой кран; 4 - подъемный механизм; 5 - шабот; 6 - фундамент; 7 - защитное ограждение |

|

Рис. 9.12. Эстакадный копер: ] - копровая баба; 2 - грузоподъемный электромагнит; 3 - крановая тележка; 4 - бойный мостовой кран; 5 - мостовой кран для подачи и уборки лома; 6 - шабот; 7 - фундамент; 8 - железобетонная защитная стенка; 9 - загрузочное окно; 10 - стальная защитная стенка |

Энергия, расходуемая на дробление на копровой установке, зависит от массы и формы копровой бабы, а также высоты ее падения. Существенное влияние на эффективность измельчения оказы

вает форма бабы. Оптимальна грушевидная копровая баба с плоским дном.

Копровые бабы изготавливают из стали, содержащей 0,1 - 0,2% углерода, и термически закаливают. Долговечность копровых баб невелика (до 6000 - 7000 т измельченного металлолома). Более долговечны копровые бабы, изготовленные из стали, содержащей 12 - 18% марганца.

Помимо копровых установок для дробления чугунного лома используются гидравлические прессы (УРИСК), снабженные манипулятором (рис. 9.14).

|

Рис. 9.14. Установка для разделки изложниц соосными клиньями (УРИСК): 1 — пресс П0138; 2 — подвижный клин; 3 - упор; 4 - манипулятор; 5 — каретка; 6 - грузовая тележка; 7 - траверса; 8 - механизм передвижения манипулятора |

Манипулятор перемещается по рельсовым путям и захватывает изложницу, транспортирует ее к прессу, устанавливает и фиксирует изложницу в рабочем положении, осуществляет вращение ее вокруг вертикальной оси и перемещение вдоль и поперк продольной оси пресса. Изложница помещается грузоподъемным механизмом в зону действия манипулятора 4 и захватывается им. После этого манипулятор, установленный на грузовой тележке 6, захватывает изложницу и перемещает ее к прессу /. Подвижный клин 2 перемещается по направлению к изложнице, движение которой ограничивается упором 3. В результате от изложницы откалывается кусок стенки. Манипулятор поворачивает изложницу и подводит к упору другую ее стенку. Подвижный клин вновь перемещается до упора в изложницу и отламывает от нее кусок другой стенки. Процесс повторяется несколько раз. Оставшаяся неразломанной часть изложницы транспортируется на разламывание на копровую установку.

Использование гидравлических прессов для разделки чугунных изложниц позволяет исключить тяжелый ручной труд и повысить производительность оборудования.

Для переработки крупных стальных и чугунных массивов используют взрывное дробление, основанное на способности взрывчатых веществ (ВВ) выделять большое количество энергии, распространяющейся с огромной скоростью. Взрывное дробление применяется для разрушения крупногабаритных высокопрочных конструкций (мосты, здания, сооружения), массивного оборудования и других изделий. Как правило, взрыв используют для первичного разрушения на фрагменты, которые затем дробят на более мелкие куски другими машинами (копрами, дробилками и др.). Этот способ требует специальных навыков, так как использует материалы и технологию повышенной опасности.

При проведении взрывных работ необходимы: тщательное соблюдение технологии; правильный выбор и расчет мощности зарядов; обеспечение мер безопасности; правильное транспортирование и хранение ВВ.

Работы должны проводиться специально обученными людьми, имеющими документы на право ведения взрывных работ.

При дроблении с помощью взрыва важнейшую роль играют природа ВВ, мощность заряда, его форма и расположение на взрываемой конструкции, технология проведения взрыва. Для изготовления зарядов используют бризантные ВВ, такие, как тринитротолуол, тэн, гексоген, композиты на основе аммиачной селитры и нитроглицерина.

При определении мощности заряда учитывают форму и размеры взрываемой конструкции и прочность материала, из которого она изготовлена. В общем виде количество ВВ, необходимое для взрывного дробления, определяется произведением удельного расхода ВВ, которое берется из таблиц, на площадь поперечного сечения взрываемого изделия. Средний удельный расход ВВ при дроблении металлолома 0,005 кг/см для чугуна и 0,025 кг/см для стали, однако он может возрастать в несколько раз при разделке особо сложных конструкций, например валков. Как правило, величина заряда не превышает 40 кг. Следует отметить, что определение оптимальной мощности заряда требует больших практических навыков, так как она является функцией многих факторов.

Не последнюю роль при определении мощности заряда играют его форма и расположение на взрываемой конструкции. Заряд может быть вытянутым или компактным, находиться внутри изделия и на его поверхности. Энергия заряда, расположенного на поверхности изделия, расходуется неэффективно. Вытянутые заряды, у которых длина равна пяти и более диаметрам, позволяют осуществлять дробление наиболее эффективно, так как при такой форме заряда наиболее полно используется выделяющаяся энергия.

Большое влияние на полноту использования энергии взрыва оказывает качество контакта между зарядом и поверхностью взрываемой конструкции. Заполнение пустот между зарядом и конструкцией различными инертными материалами способствует повышению эффективности дробления взрывом.

Технология проведения взрыва зависит от формы изделия, подлежащего дроблению. Массивный лом, например валки, взрывают шпуровыми зарядами. Относительно тонкостенный лом (маховики, станины) взрывают накладными зарядами.

Пустотелый лом (изложницы) взрывают вложенными или подвесными зарядами с использованием воды (гидровзрыв). Этот процесс осуществляется следующим образом. Изложницу помещают внутри специального металлического резервуара, который заполняется водой. Таким образом, вода находится не только внутри изложницы, но и снаружи ее; при этом вода в резервуаре служит упругой средой, воспринимающей давление ударной волны. Это позволяет: увеличить выход габаритных кусков отходов; уменьшить расход взрывчатых веществ; снизить сейсмичность процесса; устранить опасный разлет кусков отходов.

Способ фрагментирования с применением энергии взрыва в водной среде используют также для переработки отходов с резко отличающимися пластическими и прочностными свойствами компонентов, например сростков металл - стекло.

Для дробления крупногабаритного металлолома с помощью взрыва используют взрывные ямы. В таких конструкциях можно измельчать изделия массой 50 т и более.

На рис. 9.15 показана схема устройства взрывной ямы для подрыва изложниц в воде.

Стены и основание 1 взрывной ямы изготовлены из железобетона и имеют толщину 0,8 - 1,4 м. Стальные плиты (3, 5, 6), имеющие толщину 10 - 30 см, крепятся болтами 4. Гашение ударной волны осуществляется деревянными балками 2, вместо которых можно применять резиновые прокладки (резиновую крошку) или песчаную засыпку. Для откачки воды по трубе 10 предназначен насос 9. Заряд подвешен в изложнице 11.

Важную роль играет съемная крышка 8, так как, с одной стороны, она должна легко сниматься или отодвигаться, освобождая проем ямы для загрузки металлоломом, а с другой - гасить ударную волну и выдерживать непосредственные удары разлетающихся продуктов дробления. Для этого крышку делают составной из нескольких секций, общая масса крышки - до 550 т, и перемеща-

Глубина ямы составляет 4 - 5 м, длина доходит до 9, а ширина до 6 м, что позволяет довести внутренний объем ямы до 270 м.

Способ измельчения металлолома взрывом применяется достаточно широко, но связан с особо высокой опасностью, и потому организация таких работ требует тщательного выполнения мер безопасности. Расход взрывчатых веществ, форма и размеры заряда, технология выполнения работ и меры безопасного их проведения детально описаны в специальной литературе.

Термическое измельчение металлолома заключается в местном расплавлении кусков лома. Различные термические методы измельчения делятся на: газовую, плазменную, кислородно-дуговую резку, шпурение с помощью кислородного копья.

|

Ется она с помощью мостового крана, грузоподъемность которого доходит до 100 т. • |

|

Б 7 3

Рис. 9.15. Устройство взрывной ямы для подрыва изложниц в воде: 1 - основание и стены; 2 - деревянные балки; 3, 5, 6 - стальные плиты; 4 - болты; 7 - несущая балка; 8 - крышка; 9 - водяной насос; 10 - труба для стока воды; 11 - измельчаемая изложница |

Наибольшее распространение получила газовая резка, которая используется для разделки лома из нелегированных и низколегированных сталей, имеющего толщину до 500 мм. В частности, широко применяют газовую резку для разделки автомобилей, судов, вагонов, контейнеров, рельсов и другого крупногабаритного лома. Процесс газовой резки включает три стадии: подогрев металла в газовом пламени до температуры воспламенения, окисление (сгорание) металла в кислородной струе и выдувание кислородной струей жидких продуктов из зоны резки.

Для разогрева металла ацетилено-кислородное пламя направляют на поверхность металла, а после разогрева до температуры 1150 °С через мундштук горелки подают кислород, в результате чего металл начинает интенсивно окисляться. Продукты химической реакции окисления расплавляются, а нижележащие слои металла нагреваются до температуры воспламенения.

При больших толщинах металла расход кислорода велик, так как он необходим не только для окисления металла, но и для выдувания продуктов горения и расплавленного металла из разреза.

Газовую резку нельзя применять для разделки изделий из высоколегированных сталей, так как присутствующие в их составе легирующие элементы образуют в результате окисления тугоплавкие оксиды, которые не поддаются плавлению при температурах, достигаемых при газовой резке (около 1600 °С).

Представляет интерес мобильная установка для газопламенной резки металлов, разработанная в МГТУ им. Н. Э. Баумана (терморезак ТР-3). Установка работает на керосине, имеет низкую массу (не более 1,7 кг) и способна разрезать отходы углеродных, высоколегированных сталей, чугуна, композитов, железобетона и других материалов. Максимальная толщина разрезаемых кусков металла составляет для низкоуглеродистой стали 300 и для броневой стали 250 мм.

Работа установки базируется на сочетании кислородного способа резки горючих материалов и термоструйного способа резки негорючих материалов. Разрушение разрезаемых материалов происходит вследствие комплексного воздействия на них высокотемпературной химически активной струи продуктов сгорания высококалорийного топлива, вытекающей из резака с большой скоростью. Установка конструктивно проста и надежна в работе.

Для измельчения лома из легированных сталей применяют Плазменную резку, которая позволяет разрезать лом с толщиной стенок до 150 мм.

Плазменная струя образуется за счет возникновения электрической дуги в газовом потоке. Газ подогревается дугой до такого состояния, при котором его молекулы ионизируются. Энергия струи плазмы выплавляет и частично испаряет металл из полости реза. Природа плазмообразующего газа влияет на скорость плазменной резки металла. По влиянию на скорость резки газы располагаются в такой последовательности (в порядке увеличения скорости): аргон, гелий, азот, водород. Однако природа газа влияет и на долговечность работы сопла, из которого вытекает плазма. Она снижается в ряду: аргон, азот, гелий, водород. Итак, наибольшую скорость резки обеспечивает водород, но он же в максимальной степени снижает долговечность инструмента. Поэтому на практике

в качестве плазмообразующего газа используют смесь аргона с водородом. Подбирая состав газа, можно регулировать химическую активность плазмы.

Важнейшей характеристикой плазмы является ее энтальпия, т. е. количество тепловой энергии, содержащейся в единице объема плазмы. Энергия образующейся плазменной струи складывается из энергии дуги и энергии, накопленной плазмой.

Температура в ядре плазмы достигает 30000 °С, что приводит к мгновенному расширению газа, выходящего вследствие этого из мундштука плазменного резака с очень высокой скоростью.

К плазмотронам предъявляются следующие основные требования: создание плазмы с большой тепловой энергией, длительная непрерывная работа, надежность и простота конструкции, стабильность параметров плазменного потока и др.

Наибольшее распространение для резки металлов получили однодуговые плазмотроны, обладающие следующими преимуществами: высокой долговечностью, возможностью создания

Высокого давления газа и регулирования в широком диапазоне объема создаваемой плазмы.

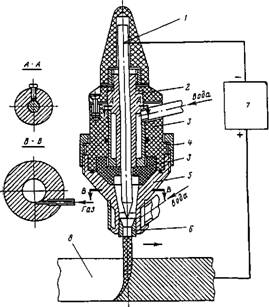

Важнейшими элементами конструкции дугового плазмотрона являются электроды, разрядная камера, система стабилизации дуги. Схема установки для плазменной резки показана на рис. 9.16.

|

Рис. 9.16. Общий вид плазмотрона и схема процесса плазменной резки металла: 1 - катод; 2 - втулка; 3 - изоляторы; 4 - накидная гайка; 5 - кожух; 6 - сопло; 7 - источник питания; 8 - металл (анод) |

Вольфрамовый электрод 1 присоединен к отрицательному полюсу, а кусок измельчаемого лома 8 - к положительному полюсу источника постоянного тока 7. При приближении резака к металлолому возникает электрическая дуга, которая ионизирует выходя

щий из сопла 6 газ, образуя плазменную струю. Сопло предохраняется от расплавления потоком охлаждающей воды, подаваемой в его рубашку.

Ассортимент выпускаемых промышленностью плазмотронов достаточно разнообразен благодаря различному конструктивному оформлению их элементов. Промышленные автоматизированные установки для плазменной резки металлов обеспечивают скорость резки до 10 м/мин, работают при напряжении 350 В и силе тока до 1000 А. Ручные плазменные резаки могут резать металл со скоростью 2-4 м/мин, потребляют ток силой до 400 А при напряжении до 200 В.

Кислородно-дуговую резку применяют реже, но она также позволяет измельчать лом из легированных сталей. Правда, толщина стенок такого лома не должна превышать 80 мм. Для создания дуги используется постоянно плавящаяся проволока, служащая в качестве отрицательного электрода, а положительным электродом является металлолом.

Сущность процесса шпурения кислородным копьем (рис. 9.17) состоит в постоянном сжигании в кислородном пламени стальной трубы, по которой подается газ. Для создания кислородного копья используют стальные трубы с внутренним диаметром 3 и 6 мм.

Рис. 9.17. Схема установки для шпурения кислородным копьем:

1 - копье; 2 - вентиль регулировки подачи кислорода; 3 - кислородный шланг; 4 - редуктор; 5 - кислородная установка

Резка лома цветных металлов огневыми методами сопровождается большими потерями металла, имеет низкую производительность и относится к работам повышенной опасности. Она применяется в основном для фрагментирования крупногабаритных отходов (самолетный лом, гребные винты и т. п.) при таких объемах переработки, когда применение других методов экономически нецелесообразно.

Опубликовано в

Опубликовано в