ТЕХНОЛОГИЯ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ СВАРКИ

11 июля, 2016

11 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov 16:1. Общие сведения о технологии механизированной дуговой

сварки плавящимся электродом

При механизированной сварке подача электродной проволоки в зону горения дуги осуществляется механизированным способом, а перемещение дуги вдоль свариваемых кромок производится вручную.

Механизированная сварка плавящимся электродом может выполняться под слоем флюса, в защитных газах и еамозащитной порошковой проволокой. В настоящее время использование меха - низированной сварки под флюсом весьма ограничено. Общие требования и технология выполнения в общем аналогичны, как и в случае автоматической дуговой сварки под слоем флюса. Более широкое применение нашли два последних варианта. Механизированной сваркой в защитных газах сваривают соединения, имеющие стыковые и угловые швы. Сварка выполняется шланговыми полуавтоматами с постоянной скоростью подачи электродной проволоки. Применяемые источники питания дуги имеют жесткую вольт - амперную характеристику.

|

Стыковые швы могут выполняться вертикальным электродом при движении горелки на себя, слева направо и справа налево. Изделие толщиной до 6—8 мм можно сваривать односторонним швом без разделки кромок, при больших толщинах—двусторонним швом с разделкой кромок и многослойном варианте. При выполнении стыковых соединений однослойными швами, а также при наложении первого слоя многослойного шва горелку перемещают обратно-поступательно по оси шва без поперечных колебаний электрода (рис. 16.1). При наложении последующих сварных слоев горелку перемещают но вытянутой спирали. Последние сварные слои выполняют при зигзагообразном движении горелки «змейкой»

или же по вытянутой спирали, но с большей амплитудой колебания. Во время сварки горел].,! не должна задерживаться на од ном месте, так как в противном случае значительно увеличивается размер сварочной ванны, что вызывает перегрев металла После заварки кратера и выключения сварочного тока длл защиты металла ванны от окисления необходимо в течений 3—5 с подержать горелку над кратером, не прекращая поступления защитного газа до полного затвердевания жидкого металла. Закав чивать процесс сварки растягиванием дуги и отводом горелки BJ рекомендуется.

Для выполнения СТЫКОВЫХ соединений сварку МОЖНО ВС^іИ также с наклоном электрода как углом вперед, так и назад. В первом случае При наклоне электрода до 10—30° глубина проплавления несколько меньше, шов шире, удобнее направлять дугу при разделке шва, можно добиться существенного уменьшения разбрызгивания, сварку можно выполнять с большими скоростями, чем вертикальным электродом. При сварке углом назад рекомендуется наклонять горелку на 5—15°. В этом случае можно несколько увеличил глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют поперечными к оси шва колебаниями электрода.

Для выполнения СТЫКОВЫХ соединений сварку МОЖНО ВС^іИ также с наклоном электрода как углом вперед, так и назад. В первом случае При наклоне электрода до 10—30° глубина проплавления несколько меньше, шов шире, удобнее направлять дугу при разделке шва, можно добиться существенного уменьшения разбрызгивания, сварку можно выполнять с большими скоростями, чем вертикальным электродом. При сварке углом назад рекомендуется наклонять горелку на 5—15°. В этом случае можно несколько увеличил глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют поперечными к оси шва колебаниями электрода.

Угловые швы могут выполняться как наклонным (рис. 16.2), так и вертикальным электродом «в лодочку». При сварке наклонным электродом горелка наклоняется поперек шва под углом 30—45° к вертикали, а вдоль шва —на 5—15*. Торец электрода направляют в угол соединения или смещают от него на расстояние до 1 мм от горизонтальной детали. В процессе сварки горелку перемещают возвратно-поступательно по оси шва без поперечных колебаний. Желательно вести сварку на спуск с наклоном изделия на 6—10°. Это улучшает формирование шва, позволяет повышать скорость сварки и уменьшать разбрызгивание металла. Основной трудностью при выполнении угловых швов наклонным электродом является растекание жидкого металла по горизонтальной плоскости, что может привести к подрезам и непроварам. Во избежание этого за один проход обычно формируют угловые швы катетом не более 8 мм. При выполнении угловых швов «в лодочку» особых трудностей не возникает.

Основные типы, конструктивные элементы и размеры швов сварных соединений при механизированной сварке в защитных газах те же, что и при автоматической (см. гл. 15).

Механизированная сварка в защитных газах может производиться но всех пространственных положениях шва, из которых наиболее удобным является нижнее. Колебательные движения поперек оси шва сообщают электроду в зависимости от требуемой ширины шва, толщины свариваемого металла и формы подготовленных кромок.

Вертикальные стыковые и угловые швы могут выполняться снизу вверх и сверху вниз. Сварку сверху вниз применяют при соединении тонколистовых деталей, а также при наложении первого слоя многослойного шва. В начале процесса сварки, чтобы обеспечить хороший провар начала шва, электрод располагают перпендикулярно основному металлу. После образования сварочной ванны его наклоняют на 10—15° ниже горизонтали и направляют на переднюю часть ванны, предупреждая ее отекание, увеличивая проплавление корня шва и исключая несплавления и натеки по краям шва. При толщине металла более 6 мм сварку производят снизу вверх как утлом вперед, так и назад. Второй способ применяют и случае сварки металла большей толщины. Для улучшения формирования шва электроду сообщают колебательные движения. При сварке снизу вверх получается глубокий провар корня шва и отсутствуют несплавления по его краям.

В горизонтальном положении при толщине деталей до 3 мм сварку ведут без скоса кромок, с небольшим зазором при сборке, что обеспечивает полный провар швов и небольшую выпуклость шва. Сварку ведут с наклоном электрода снизу вверх и углом назад без поперечных колебаний электрода. При толщине металла более 3 мм делают скос на кромке верхнего листа, электрод также направляют снизу вверх, что предупреждает стекая ие металла на нижнюю кромку.

В потолочном положении сварку выполняют углом назад при минимальных напряжениях и силе тока. Дугу и поток защитного газа направляют на ванну жидкого металла, что уменьшает ее стекание. Для этой цели рекомендуется увеличивать расход защитного газа. Стыковые швы и потолочном положении выполняют с разделкой кромок и с поперечными колебаниями электрода.

В потолочном положении сварку выполняют углом назад при минимальных напряжениях и силе тока. Дугу и поток защитного газа направляют на ванну жидкого металла, что уменьшает ее стекание. Для этой цели рекомендуется увеличивать расход защитного газа. Стыковые швы и потолочном положении выполняют с разделкой кромок и с поперечными колебаниями электрода.

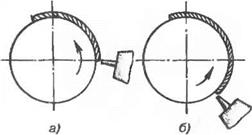

Технология выполнения поворотных кольцевых стыковых швов во многом подобна технологии выполнения продольных ШВОВ. Электрод При рис 16.3. Расположение горелки при выпол - *том располагается сверху иёнии кольцевых швов:

С небольшим смещением ч— сверху вниз, fi — полуїютодочное

от верхней точки окружности в сторону, противоположную направлению вращения изделия. Сварку толщиной до 2,5 мм, а такж* наложение первого слоя на металл большой толщины рекомендуется вести в вертикальном положении сверху вниз или в полупото лочном положении (рис. 16.3). Дугу и поток защитного газа следует направлять на ванну' жидкого металла. Это обеспечивает получение полного проплавления соединения с обратным формированием шва. без прожогов даже при значительных переменных зазорах.

Подготовка кромок и сборка под механизированную сварку, * также выбор электродной проволоки производятся в основном та* же, как и при автоматической сварке в защитных газах. Во все* случаях, где это возможно, рекомендуется собирать и сваривать соединения в приспособлениях без прихваток. При сборке на прихватках последние следует устанавливать с обратной стороны соединения. Прихватку можно выполнять сваркой не плавящимся электродом, тонкой проволокой в защитном газе и др. Во избежание протекания жидкого металла в зазоры стыковые соединения тонких деталей должны выполняться сваркой на медных или керамических подкладках.

Механизированная сварка в углекислом газе является наиболее распространенным способом механизированной сварки плавящимся электродом в защитных газах. В настоящее время этот способ, как более производительный, успешно конкурирует с ручной дуговой сваркой покрытыми электродами и по своей маневренности. Технологические условия и режимы механизированной сварки в углекислом газе примерно те же, что и при автоматической сварке, (см. гл. 15). Во избежание появления прожогов механизированную сварку выполняют с меньшей силой тока, чем автоматическую, и, как следствие, с меньшей скоростью.

Опубликовано в

Опубликовано в