Технологический процесс получения формалина

24 апреля, 2013

24 апреля, 2013  admin

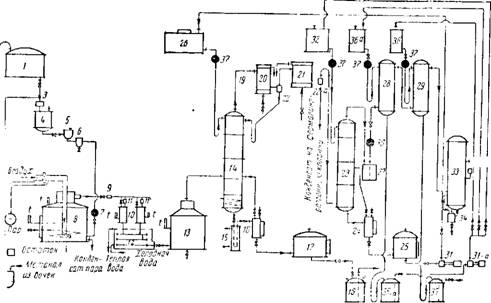

admin Формалиновый аппарат (рис. 120) состоит из спиртоиспари - теля, четырех контактов, двух холодильников реакционной смеси, смолоотделителя, двух поглотительно-разделительных колонн,

Рис.120. Схема технологического процесса производства формалина:

/—мерник для метанола, 2— насос для него, 3- трубопровод, 4—поплавковый регулятор уровня, .5—фнльтр-ловуш - ка, б—измернтепь скорости,

7— Регулировочный вентиль,

8— Сп ир тон с паритель, 9—Предохранитель, ./(?--контактный аппарат, И — его запальник, 12—Холодильник, 13—Смолоотделитель, 14—поглотительно- разделительная колонна, 15— Холодильник для товарного формалина, 16—Вакуум-бачок для него, 17—'Сборник для него, 18— монжус для него, 19—Перекидная труба, 20-Дефлегматор, 21—Конденсатор, 22 и 22а—Разделители, 23—Вторая поглотительная колонна, 24— Вакуум-бачок, 25--приемник, 26—Напорный бак, 27—-буфер - ком пенсатор,2<У-первый скруббер, 29— второй скруббер. 30—регулирующий вентиль, 31 н 31а—Насосы, 32—напорный бак второй колонны, 33— Ресивер, 34—его вакуум-бачок, 35— сборник скрубберной воды (нз второго скруббера) и свежей воды, 35а—Сборник скрубберной воды нз первого скруббера, 36- напорный бак второго скруббера, 36а—Напорный бак первого скруббера, 37—Регуляторы скорости,

(—термометры

Э40

Вакуум-приемников к ним, холодильника формалина, дефлегматора, конденсатора и буфера-компенсатора. Кроме того, имеются общие для всего цеха два скруббера, ресивер, вакуум-сборник конденсата из ресивера. К аппаратам прйданы общие для цеха напорные баки, мерники, регуляторы уровня, сборники, насосы и т. п.

Общий для всего цеха ректификационный формалиновый НДА перерабатывает конденсат — слабый формалин. Аппарат состоит из подогревателя, ректификационной колонны, вакуум-приемника, холодильника формалина, дефлегматора, конденсатора, холодильника возвратного метанола и мерника для него.

Метанол из напорного бака-хранилища, расположенного вне цеха, самотеком или непосредственно из бочек подается периодически через сетчатый фильтр в мерник 1 при помощи насоса 2. Из мерника метанол, непрерывно проходя по трубопроводу 3 через поплавковый регулятор уровня 4, фильтр-ловушку 5 и индивидуальный для каждого аппарата измеритель скорости 6 и регулировочный вентиль 7, поступает равномерно в нижнюю часть спиртоиспаритсля 8. В нем метанол нагревается до заданной температуры, для чего в змеевики спиртоиспарителя подают глухой пар.

В спиртоиспарителе вакуум-насосом поддерживается разрежение. Воздух снаружи засасывается в барботер около дна спиртоиспарителя, через его отверстия поступает в метанол мелкими пузырьками, нагревается и насыщается парами метанола. Спцрто - воздушная смесь, имеющая постоянные определенные температуру и состав, поступает непрерывно через штуцер в два распределительных коллектора, проходит через предохранитель 9 (плотный цилиндр, свернутый из тонкой медной сетки), не допускающий, если в контактном аппарате метанол загорится, проникновения пламени в спиртоиспаритель, и поступает в два контактных аппарата.

Контактные аппараты 10 расположены попарно в виде двух секций; каждый аппарат соединен с коллектором через два штуцера. К одному из штуцеров каждого аппарата присоединен запальник И для разогрева контакта при пуске в ход.

Внутри контакта на решетке имеется слой катализатора высотой 140—150 мм; катализатор состоит из гранул пемзы величиной 3—8 мм с нанесенными на них мельчайшими кристалликам» серебра. Проходя сверху вниз через слой разогретого катализатора, часть паров метанола расщепляется каталитически на формальдегид и водород. Водород и часть метанола сгорают за счет кислорода воздуха с выделением большого количества тепла. Получаются пары воды и разные газы, содержащие углерод.

Смесь паров формальдегида, метанола, воды, газов (Но, СОа, СО, CHi, N2) при 450° выходит из низа контактного аппарата в коленчатый холодильник 12 с водяным охлаждением.

Эта смесь при 110—120° поступает в смолоотделитель 13, а из него — под 11 - ю тарелку первой поглотительно-разделительной колонны 14 с колпачковыми тарелками. В ней происходит охлаждение парогазовой смеси и поглощение основной массы формальдегида стекающим с верхних тарелок спирто-водным раствором.

В нижней части колонны имеется змеевик для глухого пара. Раствор формальдегида, стекая внизу, концентрируется. Со дна колонны товарный 40%-ный формалин (с 7—13% СН3ОН) стекает через холодильник 15 в вакуум-бачок 16, откуда периодически его спускают в сборники 17. Из сборников раствор поступает в монжус 18, который подает его в сиропники. После рассиропли - вания (разбавления водой) до требуемой крепости товарный формалин разливают в тару.

В верхней части колонны происходит поглощение формальдегида. Пары остаточного метанола, формальдегида и неконденсирующиеся газы проходят по перекидной трубе 19 в дефлегматор 20; отсюда они и конденсат поступают в разделитель 22. Конденсат стекает по сифону в верх колонны, а газы и пары поступают в конденсатор 21 и далее они и конденсат поступают в разделитель 22а, из которого конденсат стекает к формалино - разгонной колонне, а газы и оставшиеся пары метанола, формальдегида и воды поступают в нижнюю часть второй поглотительной колонны 23 оросительного типа. В этой колонне поглощаются почти все пары метанола и формальдегида. Жидкость из низа ее стекает в вакуум-бачок 24, затем уходит в общий приемник 25; Отсюда ее перекачивают в напорный бак 26, из которого она через регулятор скорости стекает по сифону на верхнюю тарелку первой поглотительно-разделительной колонны 14 для дополнительного орошения ее.

Газы со следами метанола и формальдегида, промытые и охлажденные во второй колонне 23, уходят через крышку ее в буфер-компенсатор 27, а из него, через регулирующий кран 30 — В общую вакуум-линию и далее проходят последовательно через два промывных скруббера 28 и 29. В каждом скруббере они идут снизу вверх, а промывные жидкости — сверху внив.

Вода, конденсат водяного пара, поступает в сборник 35 сжруб - берной воды второго скруббера; скрубберная вода из первого скруббера стекает в ее сборник 35а, а из второго скруббера — в сборник 35, откуда ее забирает насос 31а. Насос подает эти воды наверх, в напорные бачки: 36 — второго скруббера, 36а — Первого скруббера и 32 — второй поглотительной колонны, из которых промывная вода стекает через регуляторы скорости 37 По сифонам в соответствующий скруббер или поглотительную ко -

ЛО'ННу.

Из верха второго скруббера газы уходят в ресивер 33; жидкость кз ресивера стекает в вакуум-бачок 34, газы уходят в вакуум - насос, который выбрасывает их наружу по трубе, выходящей выше крыши здания формалинового цеха.

Вакуум в системе аппаратов регулируется вентилем 30, поставленным на трубопроводе между буфером-компенсатором и скруб - б ер ной системой.

На формалиновый ректификационный НДА поступает самотеком слабый формалин (конденсат из конденсаторов первых поглотительно-разделительных колонн) и по общей линии проходит через теплообменник, в котором нагревается за счет тепла конденсата, стекающего из змеевика для глухого пара, поставленного внизу колонны, и поступает на десятую тарелку этой колонны. Ниже этой тарелки происходит отгонка метанола и части! воды; со дна колонны стекает через холодильник в вакуум-бачок 40%-ный товарный формалин и далее уходит в общий сборник товарного формалина.

Пары метанола и воды, проходя в части колонны выше 10-й тарелки, укрепляются и поступают из верха колонны вместе с конденсатом в разделитель. Из него конденсат стекает по сифону на верхнюю тарелку колонны, а пары идут в конденсатор и полностью конденсируются. Конденсат из разделителя-воядушника стекает в холодильник, а затем — в разделитель, присоединенный вверху к вакуум-линии и внизу соединенный сифоном с мерником. Из мерника этот конденсат уходит в сборник оборотного (возВратного) метанола. Крепость его 98% объемных.

При нормальных условиях работы формалинового аппарата, т. е. при разрежении в испарителе 37—44 мм рт. ст., при высоте слоя метанола 600—800 мм и слоя катализатора от 140 до 150 мм, температура должна быть (в °С):

В епиртоиспарителе при выходе из него

TOC o "1-3" h z Спиртовоздушной смеси............................................................ 43—48

В контактном аппарате:

В зоне контактирования, не выше............................................ 400—450

При входе в холодильник.......................................................... 400

При выходе из него................................................................. 110 -150

В первой поглотительно-разделительной колонне:

При входе парогазовой смеси (из смолоотделителя) 110—120

В нижней части колонны......................................................... 87—89

В дроте:

Перед дефлегматором не выше................................................. 80

При выходе из конденсатора.................................................... 25

Во второй оросительной колонне........................................................ 20

15 первом скруббере.............................. •........................................... 20

Во втором скруббере. ......................................................................... 20

В формалиновом ректификационном НДА:

В нижней части колонны......................................................... 89—90

После дефлегматора................................................................. 64—65

После конденсатора.................................................................. 25

Формалина........................................................................................... 30—35

Метанола, не выше............................................................................... 30

Как изменяется содержание метанола в спиртовоздушной смеси при крепости метанола 98% объемных в зависимости от температуры ее получения, показывает табл. 120.

|

Таблица 120 Содержание метанола в спирто-воздушной смеси в зависимости От температуры

|

Из контактного аппарата выходит парогазовая смесь, состав которой приведен в табл. 121.

|

Таблица 121 Состав парогазовой смеси, выходящей из контактного аппарата, по весу и по объему в %

|

Из низа первой поглотительной колонны стекает 40%-ный формалин; при ненормально высокой температуре здесь можно получить 45—50%-ный формалин, не содержащий метанола.

Из конденсатора первой поглотительной колонны вытекает нетоварный формалин, содержащий очень много метанола и мало формальдегида. Его перерабатывают на формалиновом ректификационном НДА в количестве 200 кг/час, причем получается 140 кг товарного формалина с 43—45% формальдегида и 5—6% метанола и 60 кг метанола крепостью 97—98%' объемных с 0,1 — 0,2% формальдегида (оборотный метанол).

Формалиновая установка, схему которой мы рассмотрели, дает На каждый формалиновый аппарат 250 кг/час 40%-ного товарного формалина, расходуя 180 «г/час метанола, в том числе 154 кг/час свежего метанола и 26 кг/час оборотного метанола.

Расходные нормы на 1 т формалина таковы: 2,7 т пара (в том числе на насосы 50%), 30 т воды, 0,625 т сырых материалов, 8 г катализатора (серебра). Единовременный расход катализатора на загрузку 18,8 л.

Показатели процесса: конверсия метанола в формальдегид — 55% от пропущенного метанола, расход спирта на побочные реакции— 10%', механические потери — 8%. Полезное использование метанола — 82%, выход 40%-ного формалина, содержащего 9% по объему метанола, равен 1,7 т из 1 т 100%-ного метанола. Нагрузка 100%-ного метанола на катализатор— 110 г/см2час (по поперечному сечению контактного аппарата), объемная скорость спирта — около 5000 л/л/час (на 1 л катализатора).

Температура: в спиртоиспарителе 45—48°; в контактах — 500°; Газов после холодильника—И0°; внизу первой колонны — 87— 90е. Вакуум: в спиртоиспарителе 60 мм вод. ст., после второй колонны — 200 мм рт. ст., в ресивере — 0,5 атм. Давление греющего водяного пара 6 атм.

Опубликовано в

Опубликовано в