ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СВАРКИ ФТОРОПЛАСТОВ

24 мая, 2013

24 мая, 2013  admin

admin Из множества разработанных к настоящему времени способов сварки полимерных материалов для сварки фторполимеров используют весьма ограниченное их число, а для сварки неплавких марок (Ф-4 и Ф-4Д)- только термоконтактный. Ниже основное внимание будет уделено рассмотрению условий сварки фторопластов Ф-4 и Ф-4Д.

Фторопласт-4 характеризуется чрезвычайно высокой вязкостью расплава (10 Па*с); это означает, что полимер вплоть до температуры термического разложения не переходит в вязкотекучее состояние, а сохраняет форму в аморфном, каучукоподобном состоянии. Получить сварное соединение на изделиях из такого полимера можно лишь термоконтактным методом, напоминающим диффузионную сварку, при котором подлежащие сварке детали приводят в контакт, разогревают до температуры, близкой к температуре разложения полимера (380-390°С), выдерживают под давлением сварки при этой температуре в течение довольно продолжительного времени, а затем охлаждают, не снимая давления, до температур, близких к температуре кристаллизации полимера (280-330°С) [3, 4].

Трудности сварки, обусловленные высокой вязкостью расплава, усугубляются при этом значительным коэффициентом термического расширения, а также низким пределом ползучести, заметно снижающимся с ростом температуры. Возникает противоречивая ситуация, при которой, с одной стороны, для обеспечения надежного контакта соединяемых поверхностей сварочное давление необходимо повысить, а с другой-из-за ползучести полимера давление должно быть снижено. Для нахождения компромисса предложено несколько способов, таких, например, как введение различных слоев-присадок, сварка с ограничением объема расширения материала в зоне сварки, сварка с применением наряду с термоконтактным нагревом ультразвуковые колебаний.

Технологические схемы сварки различных изделий из фтор - полимеров (как и прочих термопластов) включают: непрерывную шовную сварку пленочных материалов, прессовую сварку листовых и пленочных материалов, стыковую сварку профильных и листовых заготовок со скосом и без скоса кромок.

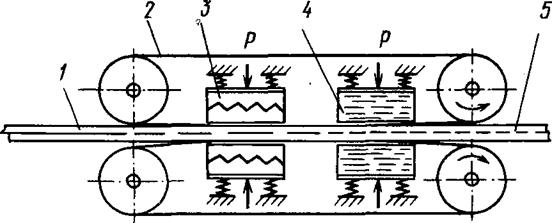

Непрерывная шовная сварка. Для выполнения шовной сварки пленочных материалов из фторполимеров наиболее эффективен двусторонний нагрев материала с помощью роликов или устройств с бесконечными лентами и раздельными элементами нагрева и охлаждения под давлением (рис. 1.1). При такой схеме сварки уложенные внахлест кромки пленок пропускают между двумя стальными лентами, последовательно нагреваемыми и охлаждаемыми, а также передающими сварочное давление. Температуру нагревателя и сварочное давление при этом выби-

|

Рис. 1.1. Схема сварки ленточным нагревателем: I свариваемый материал; 2-стальная лента; 3 - нагревательные губки; 4 - охлаждающие губки; 5-сварной Шов |

|

|

|

Рис. 13. Схема прессовой сварки термоконтактным способом с двусторонним подводом тепловой энергии: /-нагретый инструмент; 2-прокладки; і-свариваемые детали |

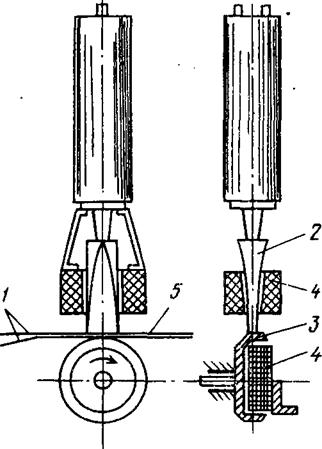

Рис. 1.2. Схема термоультразвуковой сварки напротяг:

Рис. 1.2. Схема термоультразвуковой сварки напротяг:

I свариваемый материал; 2-ультразвуковой инструмент; 5-опорный ролик; 4 нагреватель; 5-сварной

Шов

Рают в зависимости от температуры плавления и пластических свойств полимера. При сварке плавких фторопластов используют нагретый ролик, а также ультразвуковую и термоультразвуковую сварку (рис. 1.2), в которой опора, выполненная в виде вращающегося ролика, снабжена нагревательным устройством, позволяющим уменьшить перепад температур в зоне сварки и повысить качество сварных швов.

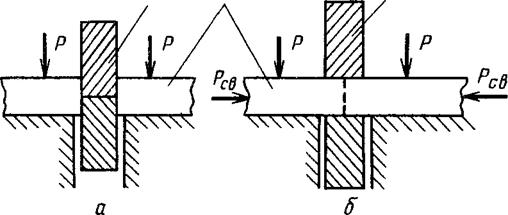

Прессовая сварка. Наиболее распространенной схемой сварки листовых и пленочных фторопластовых материалов является схема, при которой уложенные внахлест кромки материала зажимают между подвижной и неподвижной плитами пресса. При этом ввиду высокого значения температуры сварки и низкой теплопроводности полимера более предпочтительным является двусторонний подвод тепла к зоне сварки (рис. 1.3).

Однако при такой схеме наряду с созданием нормальных к соединяемым поверхностям сдавливающих усилий для предотвращения процессов ползучести материала необходимо ограничивать его течение и в плоскости, параллельной плоскости соединения. При этом материал в зоне сварки во время нагрева должен иметь возможность свободно расширяться при одновременном закреплении его вне зоны шва. В противном случае из-за высокого коэффициента объемного расширения в материале развивается давление, превышающее его разрушающее напряжение [5].

Сварочное давление может быть обеспечено с помощью пневмо - и гидроприводов, рычажно-пружинной системой, а также путем ограничения объемного расширения зоны сварки

в конце нагрева. Температура, при которой зону сварки рекомендуется жестко ограничивать, зависит от толщины материала и для фторопласта-4 толщиной 2-10 мм составляет 340-380°С. Толщина свариваемых материалов с укладкой кромок внахлест обычно не превышает 2-3 мм; оптимальная ширина нахлестки при этом составляет 8-15 мм. При толщине листового материала

3- 10 мм рекомендуется подготавливать кромки материала «в ус» со скосом кромок под углом 12-18°.

Ограничивающими прижимами при сварке нахлесточными швами предотвращают удлинение шва, а при сварке со скосом кромок прижимами фиксируют смещение кромок. В обоих случаях нагрев до температуры сварки и остывание шва после снижения температуры ниже 330°С рекомендуется осуществлять в свободном состоянии.

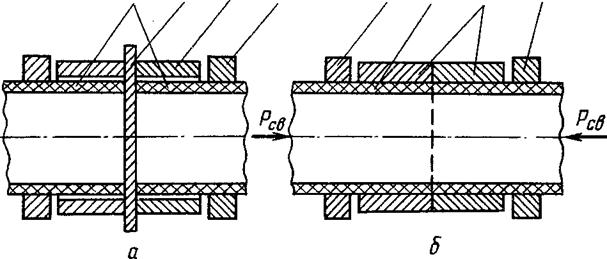

Стыковая сварка [6]. Листы из фторопласта-4 толщиной более 10 мм рекомендуется сваривать со скосом кромок «в ус». При этом в начальный момент сварки нагрев осуществляется одновременно нагревателем, расположенным между соединяемыми поверхностями, и нагревателями, окружающими зону сварки. После достижения в зоне сварки необходимой температуры нагреватель извлекают, разогретые кромки сдавливают и выдерживают при температуре сварки (рис. 1.4). В процессе нагрева торцы деталей должны быть плотно прижаты к поверхности нагревателя без приложения сварочного усилия. Остывание материала под давлением производят только до температур

320-330°С.

Аналогичен описанному выше процесс сварки встык фторопластовых труб (рис. 1.5), при котором тепло к свариваемым торцам труб передается через теплопроводящую прокладку. Трубы можно сваривать встык со скосом кромок, а также с приваркой фторопластовой муфты.

Термоультразвуковая сварка. Попытки осуществить сварку фторопласта-4 ультразвуком, выполненные в 60-х годах в период интенсивного изучения возможностей ультразвукового метода сварки пластмасс, закончились неудачей, так как неспособность

|

Г 1 2

Рис. 1.4. Схема сварки фторопластовых листов встык: О-разогрев зоны сварки; б изотермическая выдержка; / соединяемые детали; 2- нагретый ннструмет |

|

Рис. 1.5. Схема сварки встык труб из фторопласта: А разогрев зоны сварки; 6 изотермическая выдержка; /-соединяемые детали; 2 дисковый нагретый инструмент; 5-кольцо из теплопроводного металла; 4 - зажимные элементы центрирующего устройства |

Полимера к образованию расплава, обусловленная необычайной жесткостью макромолекул, приводила к интенсивному и неуправляемому разогреву его до температур, существенно превышающих температуру деструкции, за время, недостаточное для протекания диффузионных процессов сварки.

При термоультразвуковой сварке совместное воздействие энергии ультразвуковых колебаний и тепла нагретого инструмента приводит к ускорению разогрева зоны сварки и интенсификации образования сварочного соединения двух твердых поверхностей [7, 8].

Термоультразвуковой способ сварки предполагает совмещение ультразвуковой сварки с термоконтактным нагревом свариваемых материалов от нагретых до температуры сварки ультразвукового инструмента и его роликовой опоры. По такой схеме может быть выполнена сварка различных пленочных фторполи- меров, в том числе фторопласта-4. Для сварки листовых материалов применяется шовно-шаговое перемещение материала относительно инструмента, а также схема, при которой воздействию ультразвуковых колебаний подвергаются непосредственно свариваемые поверхности, которые контактируют с ножевым ультразвуковым инструментом.

Опубликовано в

Опубликовано в